1.发明涉及定子焊接设备技术领域,特别涉及一种电机定子双头激光自动焊接机。

背景技术:

2.定子铁芯是电机磁路的重要组成部分,它用来增加电感线圈的磁通量,已实现电磁功率的最大转换,铁芯通常是由一个定子和一个转子组合而成。电机转子轴和转子轴压环的焊接电机转子轴与压环之前的环焊缝一般采用二氧化碳气体保护焊或者钨极氩弧焊,焊接所产生的形变量大,并且热影响区大,焊接产生的热量亦会对装配好的电机机体内的磁钢产生影响。采用激光焊接的方式,能量集中、密度高、加热效率高、速度快,因此母材的变形小,非熔化区金属受热影响小。电机定子叠片材料一般采用冷轧或热轧硅钢片,其焊接性良好,如采用激光焊接,相对钨极氩弧焊来说,不仅生产率有所提高,而且改善了生产环境的卫生安全条件,根除了氩弧焊时的强弧光和臭氧及其他不良氧化物对人身的危害。并且还可以采用计算机控制双机或四机或单机多头输出激光束,分置于定子外圆壁周围,这样定子紧定所需的焊缝数,焊机运行一次或两次即可完成,既可以使变形量大幅减少,又节省了加工时间;然而现有的激光焊接设备中仍然存在在许多问题,单头钨极氩弧焊或单头激光焊接速度慢,耗时间;单头钨极氩弧焊焊接变形量大,焊接深度小,影响电机的功能;氩弧焊时的强弧光和臭氧及其他不良氧化物对人身的危害;不同尺寸的电机定子,焊接前调整耗时长;现有电机定子有部分任然采用铆接、扣片、胶结等方式,良品率低。

技术实现要素:

3.(一)要解决的技术问题

4.发明要解决的技术问题是提供一种能够满足不同大小的电机定子的加工、无需人工参与钢片压合和搬运、有效降低安全生产风险、能够实现自动激光焊接系统、实时监测焊接状态、实时补偿焊接能量和自动剔除焊接不良品的电机定子双头激光自动焊接机。

5.(二)技术方案

6.为解决上述技术问题,发明公开了一种电机定子双头激光自动焊接机,包括:机座,所述机座上安装有自动输送机组和加工机组,所述自动输送机组包括:自动搬运模块、物料分度模块和自动下料模块,所述加工机组包括:第一焊接模块、第二焊接模块和定子压合模块,所述定子压合模块对应设置在所述物料分度模块的定子治具上方,所述第一焊接模块和所述第二焊接模块分别设置在所述定子治具的外侧;所述自动搬运模块上设置有用于夹持原料的夹持搬运组件,且所述夹持搬运组件自动将外部人工放置的原料夹持至所述定子治具上,所述定子压合模块下压所述定子治具上的原料,并通过所述第一焊接模块和所述第二焊接模块完成对原料焊接加工,所述物料分度模块转动使焊接加工完成后的加工件输送至所述自动下料模块实现下料。

7.进一步的,所述自动搬运模块还包括定位组件,所述定位组件包括:第一定位感应件和第二定位感应件,所述夹持搬运组件包括:夹持抬升模组、夹持移载模组和夹持模组,

所述夹持夹持移载模组设置在所述夹持抬升模组的一侧,所述夹持模组设置在所述夹持抬升模组的下端,所述第一定位感应件与所述夹持模组对应,所述第二定位感应件设置在所述自动搬运模块的机架上。

8.进一步的,所述物料分度模块包括凸轮分度盘,所述凸轮分度盘的下端设置有用于所述凸轮分度盘稳定的转盘稳定机构,所述凸轮分度盘转动设置在所述机座上,若干个定子治具等间距地设置在所述凸轮分度盘上,所述定子治具的两侧设置有定子焊接定位模组,所述物料分度模块还包括固定设置的固定抓取机构,所述固定抓取机构与所述定子焊接定位模组一侧的卡合件配合。

9.进一步的,所述定子压合模块包括:支柱以及设置在所述支柱上的伺服弹性压合机构和焊接旋转机构,所述焊接旋转机构设置在所述支柱的前端下方且在工作时与所述定子焊接定位模组配合,所述伺服弹性压合机构设置在所述支柱的上端与所述定子治具对应。

10.进一步的,所述定子压合模块还包括设置在所述支柱前侧的自动测距机构,所述自动测距机构设置在所述伺服弹性压合机构上。

11.进一步的,所述第一焊接模块包括:x轴运动模组、y轴运动模组和 z轴运动模组,所述z轴运动模组和所述y轴运动模组之间设置有z轴旋转模组,所述z轴运动模组上设置有摆动焊接接头,所述摆动焊接接头的一侧设置有检测模组和除尘模组,所述摆动焊接接头在所述x轴运动模组、 y轴运动模组和z轴运动模组以及所述z轴旋转模组的作用下完成对原料的激光焊接,所述检测模组对加工件进行实时焊接质量检测和筛选。

12.进一步的,所述第二焊接模块的结构与所述第一焊接模块的结构相同。

13.进一步的,所述自动下料模块包括:下料搬运模组和运输模组,所述下料搬运模组对焊接完成的加工件进行搬运至所述运输模组实现自动下料。

14.进一步的,所述机座的一侧设置有焊接除尘模块,所述焊接除尘模块与所述加工机组上的所述除尘模组对应。

15.进一步的,所述机座的一侧还设置有控制柜模块,所述控制柜模块用于控制所述自动输送机组和所述加工机组。。

16.(三)有益效果

17.发明一种电机定子双头激光自动焊接机相对于现有技术的优点在于:能够满足不同大小的电机定子的加工,通过定子压合模块和物料分度模块实现对硅钢片的自动压合,利用自动输送机组实现运输和下料,无需人工参与压合,通过设置的第一焊接模块和第二焊接模块采用自动激光焊接系统,实现自动定位以及激光功率实时进行补偿,通过物料分度模块采用自制四轴联动系统,自动化的编程简单,搭载实时监测系统,实时观测焊接产品的情况,并实现自动剔除不良品,自动下料,无需人工搬运。

附图说明

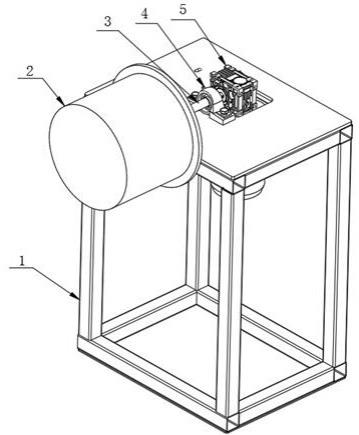

18.图1为发明一种电机定子双头激光自动焊接机的立体图;

19.图2为发明一种电机定子双头激光自动焊接机的内部结构示意图;

20.图3为发明一种电机定子双头激光自动焊接机夹持搬运组件的结构示意图;

21.图4为发明一种电机定子双头激光自动焊接机物料分度模块的结构示意图;

22.图5为发明一种电机定子双头激光自动焊接机物料分度模块的立体图;

23.图6为发明一种电机定子双头激光自动焊接机定子压合模块的结构示意图;

24.图7为发明一种电机定子双头激光自动焊接机第一焊接模块的结构示意图;

25.图8为发明一种电机定子双头激光自动焊接机自动下料模块的结构示意图;

26.其中:1为机座、2为自动输送机组、3为加工机组、4为自动搬运模块、401为机架、5为物料分度模块、501为定子治具、502为凸轮分度盘、 503为定子焊接定位模组、6为自动下料模块、601为下料搬运模组、602 为运输模组、701为第一焊接模块、702为第一焊接模块、8为定子压合模块、801为伺服弹性压合机构、802为焊接旋转机构、803为支柱、804为自动测距机构、9为夹持搬运组件、901为夹持抬升模组、902为夹持移载模组、903为夹持模组、10为定位组件、1001为第一定位感应件、1002为第二定位感应件、11为转盘稳定机构、12为固定抓取机构、13为卡合件、1401为x轴运动模组、1402为y轴运动模组、1403为z轴运动模组、1404 为z轴旋转模组、15为摆动焊接接头、16为检测模组、17为除尘模组、 18为控制柜模块、19为焊接除尘模块。

具体实施方式

27.下面结合附图和实施例,对发明的具体实施方式作进一步详细描述。以下实施例用于说明发明,但不用来限制发明的范围。

28.参阅图1~图8,一种电机定子双头激光自动焊接机,包括:机座1,机座1上安装有自动输送机组2和加工机组3,自动输送机组2包括:自动搬运模块4、物料分度模块5和自动下料模块6,加工机组3包括:第一焊接模块701、第二焊接模块702和定子压合模块8,定子压合模块8对应设置在物料分度模块5的定子治具501上方,第一焊接模块701和第二焊接模块702分别设置在定子治具501的外侧;自动搬运模块4上设置有用于夹持原料的夹持搬运组件9,且夹持搬运组件9自动将外部人工放置的原料夹持至定子治具501上,定子压合模块8下压定子治具501上的原料,并通过第一焊接模块701和第二焊接模块702完成对原料焊接加工,物料分度模块5转动使焊接加工完成后的加工件输送至自动下料模块6实现下料,加工时,人工放置原料至自动搬运模块4上,通过夹持搬运组件9自动将原料搬运至物料分度模块5上,在本实施例中定子治具501的数量为四个,物料分度模块5为四周联动系统,要说明的是定子治具501的数量以及物料分度模块5的多轴联动不受本实施例的限制,其均为本发明的保护范围,定子治具501在物料分度模块5的作用下至定子压合模块8进行压合,并通过第一焊接模块701和第二焊接模块702完成对定子的激光焊接加工,加工完成后的定子铁芯通过自动下料模块6实现自动下料,整体的结构简单,能够满足不同大小的电机定子的加工,实现自动焊接、运输和下料,无需人工参与压合。

29.参阅图2和图3,自动搬运模块4还包括定位组件10,定位组件10包括:第一定位感应件1001和第二定位感应件1002,夹持搬运组件9包括:夹持抬升模组901、夹持移载模组902和夹持模组903,夹持夹持移载模组 902设置在夹持抬升模组901的一侧,夹持模组903设置在夹持抬升模组 901的下端,第一定位感应件1001与夹持模组903对应,第二定位感应件 1002设置在自动搬运模块4的机架401上,利用定位组件10能够对原料实现自动定位,保证原料在定子治具501的精准定位,提高成品的质量和降低次品率,能够有效提高加工效率,自动化系统能够实现更加精准的加工定位且内部结构简单。

30.参阅图4和图5,物料分度模块5包括凸轮分度盘502,凸轮分度盘 502的下端设置有用于凸轮分度盘502稳定的转盘稳定机构11,凸轮分度盘502转动设置在机座1上,若干个定子治具501等间距地设置在凸轮分度盘502上,定子治具501的两侧设置有定子焊接定位模组503,物料分度模块5还包括固定设置的固定抓取机构12,固定抓取机构12与定子焊接定位模组503一侧的卡合件13配合,保证物料分度模块5和定子治具 501的稳定性,采用自制四轴联动系统,自动化的编程简单,能够保证加工工作的自动稳定进行。

31.参阅图6,定子压合模块8包括:支柱803以及设置在支柱803上的伺服弹性压合机构801和焊接旋转机构802,焊接旋转机构802设置在支柱803的前端下方且在工作时与定子焊接定位模组503配合,伺服弹性压合机构801设置在支柱803的上端与定子治具501对应,定子压合模块8 还包括设置在支柱803前侧的自动测距机构804,自动测距机构804设置在伺服弹性压合机构801上,能够实现自动定位,无需人工进行操作,减少加工误差,提高工作效率。

32.参阅图2和图7,第一焊接模块701包括:x轴运动模组1401、y轴运动模组1402和z轴运动模组1403,z轴运动模组1403和y轴运动模组 1402之间设置有z轴旋转模组1404,z轴运动模组1403上设置有摆动焊接接头15,摆动焊接接头15的一侧设置有检测模组16和除尘模组17,摆动焊接接头15在x轴运动模组1401、y轴运动模组1402和z轴运动模组1403以及z轴旋转模组1404的作用下完成对原料的激光焊接,检测模组 16对加工件进行实时焊接质量检测和筛选,第二焊接模块702的结构与第一焊接模块701的结构相同,机座1的一侧设置有焊接除尘模块19,焊接除尘模块19与加工机组3上的除尘模组17对应,搭载实时监测系统,实时观测焊接产品的情况,并实现自动剔除不良品,保证产品的质量,。

33.参阅图8,自动下料模块6包括:下料搬运模组601和运输模组602,下料搬运模组601对焊接完成的加工件进行搬运至运输模组602实现自动下料,机座1的一侧还设置有控制柜模块18,控制柜模块18用于控制自动输送机组2和加工机组3,使用户的操作使用更加方便,有效降低安全生产风险,能够提升焊接效率。

34.本实施例电机定子双头激光自动焊接机能够满足不同大小的电机定子的加工,通过定子压合模块和物料分度模块实现对硅钢片的自动压合,利用自动输送机组实现运输和下料,无需人工参与压合,通过设置的第一焊接模块和第二焊接模块采用自动激光焊接系统,实现自动定位以及激光功率实时进行补偿,通过物料分度模块采用自制四轴联动系统,自动系的编程简单,搭载实时监测系统,实时观测焊接产品的情况,并实现自动剔除不良品,自动下料,无需人工搬运。

35.以上仅是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。