1.本实用新型涉及热压机技术领域,尤其涉及一种热压机加热冷却系统。

背景技术:

2.覆铜板、印制线路板制造领域所使用的热压固化成型工艺,通常使用压力机对产品进行热压固化成型,固化成型后再冷却出模。业界广泛使用的加热方式有三种:锅炉、锅炉和热油槽、电加热,并使用热媒油等作为导热介质。而现有的冷却方式是:采用低温热媒油对产品进行传导降温,即采用冷却水通过换热器直接对压机里面循环的高温导热油进行冷却,冷却系统中冷却水与高温导热油只通过一个换热器上的金属管隔离,由于油侧和水侧均需要有管道压力,换热器因温度差、冷热应力极易产生金属疲劳而开裂,进而发生冷却水和热媒油的相互渗漏,若水渗漏到油侧,会导致整个系统中大量的导热油发生变质,同时热媒油系统在高温阶段时水在油中体积将急剧膨胀发生热油喷发,进而影响设备使用寿命以及人员安全问题。

3.因此,有必要提供一种提高系统运行安全性以及使用寿命的热压机加热冷却系统,以解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种提高系统运行安全性以及使用寿命的热压机加热冷却系统。

5.为实现上述目的,本实用新型的技术方案为:提供一种热压机加热冷却系统,包括热压机、加热系统及冷却系统,所述加热系统与所述热压机相连而形成加热循环管路;其中,所述冷却系统包括一级换热器、二级换热器、中间循环管路及中间膨胀槽;一级换热器包括两端连通所述加热循环管路的第一换热管及与所述第一换热管相隔离的中间导热介质;二级换热器包括两端分别连通冷却介质源的第二换热管及与所述第二换热管相隔离的中间导热介质;中间循环管路连接于所述二级换热器与所述一级换热器之间以使中间导热介质在两者之间循环;中间膨胀槽连接于所述中间循环管路上。

6.较佳地,所述一级换热器还包括第一箱体,所述第一箱体内具有中间导热介质,所述第一换热管密封地设于所述第一箱体内。

7.较佳地,所述二级换热器还包括第二箱体,所述第二箱体内具有中间导热介质,所述第二换热管密封地设于所述第二箱体内。

8.较佳地,所述中间循环管路包括第一管路、第二管路及中间循环泵,所述第一管路的两端分别连接于所述一级换热器、所述二级换热器的上端,所述第二管路的两端分别连接于所述一级换热器、所述二级换热器的下端,所述中间循环泵设于所述第二管路上,中间导热介质通过所述第一管路、所述第二管路在所述一级换热器、所述二级换热器之间循环。

9.较佳地,所述第二换热管的入口端通过冷却循环泵连接冷却介质源。

10.较佳地,所述中间导热介质的性质与加热循环管路内的高温导热介质的性质相

同,且所述中间导热介质的性质与所述冷却介质源提供的冷却介质的性质不同。

11.较佳地,所述冷却系统还包括冷却控制阀,所述冷却控制阀设于所述热压机与所述加热系统的出口之间,所述第一换热管的一端连接于所述冷却控制阀。

12.较佳地,所述热压机加热冷却系统还包括加热控制阀,所述加热控制阀连接于所述冷却控制阀、所述加热系统的出口之间,所述加热控制阀还通过一调节管连接于所述热压机、所述加热系统的入口之间。

13.较佳地,所述冷却控制阀、所述加热控制阀均为三通控制阀。

14.较佳地,所述加热系统为电加热系统或热油槽与锅炉配合加热系统。

15.与现有技术相比,由于本实用新型的热压机加热冷却系统,首先,一级换热器的两侧介质(中间导热油、高温导热油)性质相同,且均是密闭设置,因此即使因破损导致两种导热油相互渗漏也不会有安全问题,使导热油和一级换热器的使用寿命极大延长;其次,二级换热器内的中间导热油的温度一直较低,即使因二级换热器老化破损导致中间导热油与冷却介质相互渗漏,也不会导致冷却介质进入到中间导热油后变成蒸气而使系统压力瞬间增高的情况出现;并且在此种情况下只有二级换热器内的中间导热油受到影响,冷却介质不会进入到加热循环管路内的高温导热油中,提高系统安全性,并且更换二级换热器内的中间导热油的成本较小;再者,如果发生一级换热器或/和二级换热器破裂的情况,通过中间膨胀槽可快速发现,进一步提高系统运行安全性及人员安全性。

附图说明

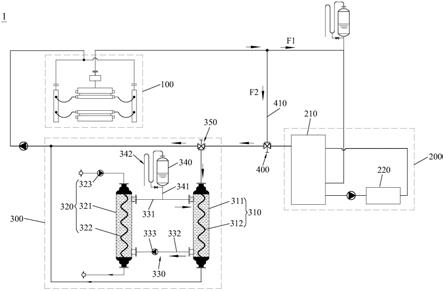

16.图1是本实用新型热压机加热冷却系统一实施例的结构示意图。

17.图2是本实用新型热压机加热冷却系统另一实施例的结构示意图。

具体实施方式

18.现在参考附图描述本实用新型的实施例,附图中类似的元件标号代表类似的元件。

19.先结合图1、图2所示,本实用新型所提供的热压机加热冷却系统1,包括热压机100、加热系统200及冷却系统300。其中,加热系统200与热压机100相连而形成加热循环管路,加热系统200作为热压机100的热源,冷却系统300连接于加热循环管路而作为热压机100的冷源,冷却系统300对加热循环管路内循环的高温导热介质进行冷却,以控制热压机100的温度。

20.继续结合图1

‑

图2所示,本实用新型中,所述冷却系统300包括一级换热器310、二级换热器320、中间循环管路330及中间膨胀槽340。其中,一级换热器310的两端连接于加热循环管路,一级换热器310内的冷却介质与加热循环管路内的高温导热介质的性质相同且相互隔离;二级换热器320分别连接于一级换热器310以及冷却介质源,二级换热器320内的冷却介质与一级换热器310内的冷却介质的性质相同,同时二级换热器320内的冷却介质与冷却介质源的性质不同并相互隔离;中间循环管路330连接于二级换热器320与一级换热器310之间以使冷却介质在两者之间循环;中间膨胀槽340连接于中间循环管路330上。

21.在本实用新型中,加热循环管路内循环的高温导热介质为高温导热油,对应地,一级换热器310、二级换热器320内的冷却介质为中间导热油,而二级换热器320所连接的冷却

介质源为冷却水源,即,在二级换热器320内通过相互隔离的常温冷却水对中间导热油进行冷却。当然,上述导热介质、冷却介质均不限于此,还可以采用其他的介质。

22.下面分别参看图1、图2所示,对本实用新型热压机加热冷却系统1的不同实施例进行说明。

23.如图1所示,在本实用新型的一实施例中,所述加热系统200包括热油槽210与锅炉220,热油槽210的出口、入口端分别通过管路连接热压机100,从而形成加热循环管路。

24.本实施例中,一级换热器310包括第一箱体311、第一换热管312,第一换热管312设于第一箱体311内并与第一箱体311之间密封连接,第一换热管312的两端通过管路连通加热循环管路,第一箱体311内具有中间导热油,即,第一换热管312密封地容置于中间导热油内,由加热循环管路流入第一换热管312内的高温导热油与其外面的中间导热油相隔离,第一换热管312内外两侧为相同性质且不同温度的导热油。

25.对应地,二级换热器320包括第二箱体321、第二换热管322,第二换热管322设于第二箱体321内并与之密封连接,第二换热管322的入口端通过管路连接冷却水源,该管路上还设有冷却循环泵323,第二换热管322的出口端通过管路连接冷却水源或者其他储水装置;同时,第二箱体321内具有中间导热油,即,第二换热管322内的冷却水与第二箱体321内的中间导热油密封隔离,第二箱体321通过中间循环管路330与第一箱体311相连通,中间循环管路330使中间导热油在第二箱体321、第一箱体311之间循环,以冷却第一换热管312内的高温导热油,与此同时,常温冷却水在冷却循环泵323的作用下进入第二换热管322并从其出口端排除出,在此循环过程中冷却第二箱体321内的中间导热油。

26.继续参看图1所示,所述中间循环管路330包括第一管路331、第二管路332及中间循环泵333,第一管路331的两端分别连接于第二箱体321、第一箱体311的上端,第二管路332的两端分别连接于第二箱体321、第一箱体311的下端,中间循环泵333设于第二管路332上,在中间循环泵333的作用下,中间导热油通过第一管路331、第二管路332在第二箱体321、第一箱体311之间循环。

27.中间膨胀槽340的底部通过下管道341连接于第一管路331,中间膨胀槽340的上端连接有呈弯曲状的上管道342,另外,上管道342、下管道341之间设有常闭的阀门,中间膨胀槽340、上管道342内均具有中间导热油,当一级换热器310或/和二级换热器320发生破损时,中间膨胀槽340内的压力升高而使阀门打开,从而使上管道342内的中间导热油从其端口溢出,因此可以快速发现问题,保证系统安全性。

28.再次参看图1所示,所述冷却系统300还包括冷却控制阀350,冷却控制阀350设于热压机100与加热系统200的出口之间的加热循环管路上,同时第一换热管312的一端还通过管路连接于冷却控制阀350。在冷却过程中,通过调节冷却控制阀350的开度来自动控制加热循环管路内循环的高温导热油的流量以及进入冷却系统300中的高温导热油的流量,从而达到控制热压机100降温速度之目的。

29.继续参看图1,本实施例中,所述热压机加热冷却系统1还包括加热控制阀400,加热控制阀400连接于冷却控制阀350、加热系统200的出口之间的加热循环管路上,加热控制阀400还通过一调节管410连接于热压机100、加热系统200的入口之间的加热循环管路。在热压机100加热过程中,若需要使热压机100升温时,则通过调节加热控制阀400的开度使高温导热油在热压机100、加热系统200之间的加热循环管路内自循环,箭头f1所示方向,使热

压机100的温度升高;当需要使热压机100保持恒温时,通过调节加热控制阀400的开度使高温导热油通过调节管410进入冷却系统300,箭头f2所示方向,使高温导热油经过冷却系统300的冷却后进入热压机100,通过控制进入冷却系统300中的流量,使热压机100保持恒温。

30.优选地,本实用新型中的冷却控制阀350、加热控制阀400均为三通控制阀,但并不以此为限,也可以采用其他控制阀。

31.下面再次参看图1所示,对本实施例之热压机加热冷却系统1的工作原理进行说明。

32.加热系统200工作对热压机100进行加热,此过程中,通过调节加热控制阀400的开度来自动控制加热循环管路内自循环的流量以及进入冷却系统300中的高温导热油的流量,从而达到使热压机100的加热或恒温的目的。

33.冷却系统300对高温导热油进行冷却时,高温导热油通过管线进入第一换热管312并通过其出口端流出,然后通过管线又流回加热循环管路,流动过程中,第一箱体311内的中间导热油对第一换热管312内的高温导热油进行冷却;由于第一换热管312内外两侧为性质相同的导热油,因此即使一级换热器310有破损导致两种导热油相互渗漏也不会有安全问题,使导热油和一级换热器310的使用寿命极大延长。

34.在上述过程中,第二箱体321、第一箱体311之间通过第一管路331、第二管路332、中间循环泵333形成循环管路,中间导热油在该循环管路内流动,从而使第一箱体311内的中间导热油的温度降低。而第二换热管322内的中间导热油则通过冷却水冷却,即,冷却水进入第二换热管322内流动,从而对第二箱体321内的中间导热油进行冷却,使第二箱体321内的中间导热油保持低温,由于第二箱体321内的中间导热油温度一直较低,因此即使二级换热器320老化破损导致中间导热油与冷却水相互渗漏,但由于中间导热油的温度一般都是低于100℃,因此不会导致冷却水进入到中间导热油后变成蒸气而使系统压力瞬间增高的情况出现,降低系统运行风险,同时由于第二箱体321内的油量较少,因此更换其内中间导热油的成本也较小。

35.下面参看图2所示,在本实用新型热压机加热冷却系统1的另一实施例中,与上述实施例的主要不同在于加热系统200,在本实施例中,加热系统200为电加热系统,该电加热系统的两端分别连接热压机100的两端,主要适用于油量少的热压机加热冷却系统1。

36.另外,本实施例中,省去了加热控制阀400及相应的调节管410,仅设置一个冷却控制阀350,冷却控制阀350设于热压机100与加热系统200的出口之间的加热循环管路上,同时第一换热管312的一端通过管路连接于冷却控制阀350,通过调节冷却控制阀350的开度来自动控制加热循环管路内循环的高温导热油的流量以及进入冷却系统300中的高温导热油的流量,从而达到使热压机100升温、恒温、降温的目的。由于省去了加热控制阀400及调节管410,使热压机加热冷却系统1的结构简化。

37.本实施例中冷却系统300的结构及原理与上述实施例中的相同,因此不再重复描述。

38.综上,由于本实用新型的热压机加热冷却系统1,具有一级换热器310以及二级换热器320,首先,一级换热器310的两侧介质(中间导热油、高温导热油)性质相同,且均是密闭设置,因此即使因破损导致两种导热油相互渗漏也不会有安全问题,使导热油和一级换热器310的使用寿命极大延长;其次,二级换热器320内的中间导热油的温度一直较低,即使

因二级换热器320老化破损导致中间导热油与冷却介质相互渗漏,也不会导致冷却介质进入到中间导热油后变成蒸气而使系统压力瞬间增高的情况出现;并且在此种情况下只有二级换热器320内的中间导热油受到影响,冷却介质不会进入到加热循环管路内的高温导热中,提高系统安全性,并且更换二级换热器320内的中间导热油的成本较小;再者,如果发生一级换热器310或/和二级换热器320破裂的情况,通过中间膨胀槽340可快速发现,进一步提高系统运行安全性及人员安全性。

39.本实用新型所涉及的热压机100的结构及工作原理为本领域普通技术人员所熟知的常规设置方式,在此不再做详细的说明。

40.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。