1.本实用新型涉及碳钢管加工制造领域,尤其涉及一种耐腐蚀的复合防腐碳钢管。

背景技术:

2.碳钢管分热轧和冷轧(拔)钢管两类,热轧碳钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、地质钢管和其它钢管等,冷轧(拨)碳钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、异型钢管,热轧无缝管外径一般大于32mm,壁厚2.5

‑

75mm,冷轧无缝钢管外径可以到6mm,壁厚可到0.25mm,薄壁管外径可到5mm,壁厚小于0.25mm,冷轧比热轧尺寸精度高。

3.碳钢管是用钢锭或实心圆钢经穿孔制成毛管,然后经热轧、冷轧或冷拨制成,未经防腐处理的碳钢管在复杂环境中容易锈蚀,使用寿命较短,需要经常维修更换,维护成本较大,使用不便。

4.因此,有必要提供一种耐腐蚀的复合防腐碳钢管解决上述技术问题。

技术实现要素:

5.本实用新型提供一种耐腐蚀的复合防腐碳钢管,解决了碳钢管的复杂环境中容易腐蚀而导致需要频繁维修更换的问题。

6.为解决上述技术问题,本实用新型提供的耐腐蚀的复合防腐碳钢管,包括钢管,所述钢管的外壁设置有硬质聚氨酯泡沫塑料层,所述硬质聚氨酯泡沫塑料层的外壁设置有高密度聚乙烯层,所述钢管的内壁设置有聚酞胺固化环氧树脂漆层,所述聚酞胺固化环氧树脂漆层的内壁设置有陶瓷涂层;

7.当所述钢管进行切割预处理时;

8.所述钢管设置于两个夹板相对的一侧之间,两个所述夹板的一侧滑动连接于一支撑板的一侧,所述支撑板的底部固定于一底板的顶部。

9.优选的,两个所述夹板相对的一侧均设置有滚珠,所述底板顶部的一侧设置有安装板,所述安装板的一侧滑动连接有挡板,所述挡板的一侧贯穿有卡杆,所述支撑板的一侧设置有推动装置。

10.优选的,所述推动装置包括所述第一电动伸缩杆,所述第一电动伸缩杆的一端与所述支撑板的一侧固定连接,所述第一电动伸缩杆的另一端固定连接有横板,所述横板的顶部和底部均固定连接有第二电动伸缩杆,两个所述第二电动伸缩杆相离的一端均固定连接有防滑珠。

11.优选的,所述支撑板远离所述夹板一侧的顶部固定连接有第一卡板,所述第一卡板的底部转动连接有螺纹杆,所述螺纹杆表面的顶部和底部均螺纹连接有螺纹块,两个所述螺纹块的一侧分别固定连接有第一传动架和第二传动架,所述第一传动架和第二传动架的一侧均贯穿所述支撑板并延伸至所述支撑板的另一侧,所述第一传动架和第二传动架相

对的一侧分别与两个所述夹板相离的一侧固定连接。

12.优选的,所述底板的顶部固定连接有滑动杆,所述滑动杆的顶部滑动连接有滑动框,所述滑动框的顶部固定连接有顶板,并且所述顶板的顶部与所述钢管的底部活动连接,所述滑动框的一侧固定连接有传动板,所述传动板顶部的一侧与所述第二传动架的底部固定连接。

13.优选的,所述支撑板一侧的底部固定连接有第二卡板,所述螺纹杆的底端贯穿所述第二卡板并延伸至所述第二卡板的底部,所述螺纹杆的底端固定连接有电机,并且所述电机的底部通过连接板与所述底板的一侧固定连接。

14.优选的,所述安装板远离所述挡板的一侧固定连接有限位板,所述限位板上贯穿有限位杆,并且所述限位杆的底端贯穿至所述底板的内部。

15.与相关技术相比较,本实用新型提供的耐腐蚀的复合防腐碳钢管具有如下有益效果:

16.本实用新型提供一种耐腐蚀的复合防腐碳钢管,通过陶瓷涂层和硬质聚氨酯泡沫塑料层等涂层的设置,对钢管的外壁和内壁皆形成复合型材料层后,增加钢管的防腐蚀性能,进而提高钢管的使用寿命,减少钢管使用后的维修和更换,降低使用成本,以方便使用,先行切割能够防止在喷涂好防腐涂层后再改变尺寸而破坏防腐涂层,保证本钢管的防腐性能。

附图说明

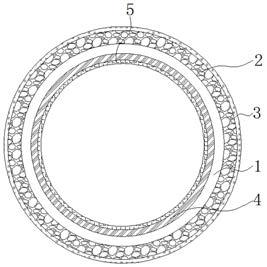

17.图1为本实用新型提供的耐腐蚀的复合防腐碳钢管的第一实施例的结构示意图;

18.图2为本实用新型提供的耐腐蚀的复合防腐碳钢管的第二实施例的结构示意图;

19.图3为图2所示夹板的侧视结构示意图;

20.图4为图2所示推动装置的结构示意图。

21.图中标号:1、钢管,2、硬质聚氨酯泡沫塑料层,3、高密度聚乙烯层, 4、聚酞胺固化环氧树脂漆层,5、陶瓷涂层,6、底板,7、支撑板,8、第一卡板,9、螺纹杆,10、螺纹块,11、第一传动架,12、夹板,13、第二传动架,14、传动板,15、推动装置,151、第一电动伸缩杆,152、横板,153、第二电动伸缩杆,154、防滑珠,16、滑动杆,17、滑动框,18、顶板,19、安装板,20、挡板,21、卡杆,22、限位板,23、限位杆,24、第二卡板, 25、电机,26、滚珠。

具体实施方式

22.第一实施例

23.下面结合附图和实施方式对本实用新型的第一实施例作进一步说明。

24.请结合参阅图1,图1为本实用新型提供的耐腐蚀的复合防腐碳钢管的第一实施例的结构示意图。耐腐蚀的复合防腐碳钢管包括,钢管1,钢管1的外壁设置有硬质聚氨酯泡沫塑料层2,硬质聚氨酯泡沫塑料层2的外壁设置有高密度聚乙烯层3,钢管1的内壁设置有聚酞胺固化环氧树脂漆层4,聚酞胺固化环氧树脂漆层4的内壁设置有陶瓷涂层5。

25.硬质聚氨酯泡沫塑料层2为钢管的保温层和防腐层,目的为了减少管道向土壤散热,由于硬质聚氨酯泡沫塑料层2质地松软,为提高其强度,在隔热层外面加敷一层高密度聚乙烯层3,形成复合材料结构,以防止地下水渗入保温层内。

26.陶瓷涂层5指涂层材料为陶瓷的喷涂层,而陶瓷主要成分是氧化硅、氧化铝、氧化钠、氧化钙、氧化镁、氧化钛等,陶瓷涂层具有耐温高,耐磨,耐酸碱腐蚀,耐盐雾,防沾,绝缘等特点,聚酞胺固化环氧树脂漆层4,以基聚酞胺树脂为固化剂,对金属和非金属粘接力强可制得弹性好的漆膜,使得陶瓷涂层5能够顺利喷涂到钢管1的内壁。

27.当钢管1进行切割预处理时;

28.钢管1设置于两个夹板12相对的一侧之间,两个夹板12的一侧滑动连接于一支撑板7的一侧,支撑板7的底部固定于一底板6的顶部。

29.对钢管1喷涂防腐层之前,切割装置对钢管1延伸出两个夹板12的部分进行切割,将钢管1先行切割成需要的长度,然后再经过除锈等处理后进行防腐喷涂。

30.本实用新型提供的耐腐蚀的复合防腐碳钢管的工作原理如下:

31.切割装置对钢管1延伸出两个夹板12的部分进行切割,将钢管1先行切割成需要的长度,然后再完成切割后的钢管1的外壁和内壁分别涂上硬质聚氨酯泡沫塑料层2和高密度聚乙烯层3与聚酞胺固化环氧树脂漆层4和陶瓷涂层5,完成钢管1的防腐处理。

32.与相关技术相比较,本实用新型提供的耐腐蚀的复合防腐碳钢管具有如下有益效果:

33.通过陶瓷涂层5和硬质聚氨酯泡沫塑料层2等涂层的设置,对钢管1的外壁和内壁皆形成复合型材料层后,增加钢管1的防腐蚀性能,进而提高钢管1的使用寿命,减少钢管1使用后的维修和更换,降低使用成本,以方便使用,先行切割能够防止在喷涂好防腐涂层后再改变尺寸而破坏防腐涂层,保证本钢管1的防腐性能。

34.第二实施例

35.基于本技术的第一实施例提供的耐腐蚀的复合防腐碳钢管,本技术的第二实施例提出另一种耐腐蚀的复合防腐碳钢管。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

36.下面结合附图和实施方式对本实用新型的第二实施例作进一步说明。

37.请结合参阅图2、图3和图4,其中,图2为本实用新型提供的耐腐蚀的复合防腐碳钢管的第二实施例的结构示意图;图3为图2所示夹板的侧视结构示意图;图4为图2所示推动装置的结构示意图。

38.两个夹板12相对的一侧均设置有滚珠26,使得钢管1能够顺利滑入两个夹板12之间,同时也方便钢管1顺利在两个夹板12之间滑动,方便进行切割。

39.底板6顶部的一侧设置有安装板19,安装板19的一侧滑动连接有挡板 20,挡板20的一侧贯穿有卡杆21,支撑板7的一侧设置有推动装置15。

40.拔出卡杆21使得挡板20受重力下滑至最低高度,然后将钢管1横向插入两个夹板12之间,再将挡板20复位,插入卡杆21,将挡板20固定,然后利用推动装置15驱动钢管1向两个夹板12外滑动,使得钢管1的外端与挡板20的侧面贴合,切割装置将钢管1的延伸部分切下,取出切割好的部分后,推动装置15重复,继续进行切割。

41.通过挡板20和安装板19的设置,能够限制钢管1延伸出夹板12的长度,在切割位置固定时能够精确控制钢管1的切割长度,无需每次切割都精确测量钢管1的延伸长度,进一步使得本装置方便使用,又通过卡杆21的设置,挡板20能够下降不阻挡钢管1插入两个夹板12,方便钢管1插入,从而方便切割。

42.推动装置15包括第一电动伸缩杆151,第一电动伸缩杆151的一端与支撑板7的一侧固定连接,第一电动伸缩杆151的另一端固定连接有横板152,横板152的顶部和底部均固定连接有第二电动伸缩杆153,两个第二电动伸缩杆153相离的一端均固定连接有防滑珠154。

43.两个第二电动伸缩杆153伸长带动两个防滑珠154相背运动,使得两个防滑珠154均与钢管1的内壁接触,然后第一电动伸缩杆151启动,利用防滑珠154和钢管1内壁之间的摩擦力驱动钢管1运动,完成单次切割后,第二电动伸缩杆153和第一电动伸缩杆151都复位,重复操作进行再驱动,从而进行重复切割。

44.通过第一电动伸缩杆151和两个第二电动伸缩杆153的设置,使得推动装置15能够与钢管1自由连接和分离,从而方便钢管1更换,以对多批次的钢管1进行切割。

45.支撑板7远离夹板12一侧的顶部固定连接有第一卡板8,第一卡板8的底部转动连接有螺纹杆9,螺纹杆9表面的顶部和底部均螺纹连接有螺纹块10,两个螺纹块10的一侧分别固定连接有第一传动架11和第二传动架13,第一传动架11和第二传动架13的一侧均贯穿支撑板7并延伸至支撑板7的另一侧,第一传动架11和第二传动架13相对的一侧分别与两个夹板12相离的一侧固定连接。

46.在针对不同尺寸的钢管1进行切割时,螺纹杆9转动带动两个螺纹块10 相对运动,两个螺纹块10带动第一传动架11和第二传动架13相对运动,第一传动架11和第二传动架13带动两个夹板12相对运动,从而增加或者减少两个夹板12的间距,使得两个夹板12能够固定不同尺寸的钢管1,增加本装置的普适性,使得本装置使用更加方便。

47.底板6的顶部固定连接有滑动杆16,滑动杆16的顶部滑动连接有滑动框 17,滑动框17的顶部固定连接有顶板18,并且顶板18的顶部与钢管1的底部活动连接,滑动框17的一侧固定连接有传动板14,传动板14顶部的一侧与第二传动架13的底部固定连接。

48.顶板18对钢管1的底部进行支撑,防止钢管1在切割时断裂,保证钢管 1切割的顺利进行,同时在更换不同尺寸的钢管1时,第一传动架11和第二传动架13带动两个夹板12运动的同时,第二传动架13带动滑动框17沿滑动杆16表面滑动,带动顶板18上升或者下降,使得顶板18的顶部始终与钢管1的底部接触,始终起到支撑作用。

49.支撑板7一侧的底部固定连接有第二卡板24,螺纹杆9的底端贯穿第二卡板24并延伸至第二卡板24的底部,螺纹杆9的底端固定连接有电机25,并且电机25的底部通过连接板与底板6的一侧固定连接。

50.电机25带动螺纹杆9转动。

51.安装板19远离挡板20的一侧固定连接有限位板22,限位板22上贯穿有限位杆23,并且限位杆23的底端贯穿至底板6的内部。

52.切割装置位置不变时,钢管1的切割长度与挡板20一侧与两个夹板12 一侧的间距变化等同,在需要切割不同长度的钢管1时,拔出限位杆23,然后拉动挡板20带动安装板19在底板6的顶部滑动,在挡板20与夹板12一侧的间距与钢管1长度适配时插入限位杆23,将挡板20的位置固定,进一步提高本装置的普适性。

53.本实用新型提供的耐腐蚀的复合防腐碳钢管的工作原理如下:

54.拔出卡杆21使得挡板20受重力下滑至最低高度,然后将钢管1横向插入两个夹板12之间,再将挡板20复位,插入卡杆21,将挡板20固定,然后利用推动装置15驱动钢管1向两

个夹板12外滑动,使得钢管1的外端与挡板20的侧面贴合,同时顶板18对钢管1的底部进行支撑,防止钢管1在切割时断裂,切割装置将钢管1的延伸部分切下,取出切割好的部分后,推动装置15重复,继续进行切割,在针对不同尺寸的钢管1进行切割时,螺纹杆9转动带动两个螺纹块10相对运动,两个螺纹块10带动第一传动架11和第二传动架13相对运动,第一传动架11和第二传动架13带动两个夹板12相对运动,从而增加或者减少两个夹板12的间距,使得两个夹板12能够固定不同尺寸的钢管1,同时第二传动架13带动滑动框17沿滑动杆16表面滑动,带动顶板18上升或者下降,使得顶板18的顶部始终与钢管1的底部接触,始终起到支撑作用。

55.与相关技术相比较,本实用新型提供的耐腐蚀的复合防腐碳钢管具有如下有益效果:

56.通过挡板20和安装板19的设置,能够限制钢管1延伸出夹板12的长度,在切割位置固定时能够精确控制钢管1的切割长度,无需每次切割都精确测量钢管1的延伸长度,进一步使得本装置方便使用,又通过卡杆21的设置,挡板20能够下降不阻挡钢管1插入两个夹板12,方便钢管1插入,从而方便切割,并且通过第一电动伸缩杆151和两个第二电动伸缩杆153的设置,使得推动装置15能够与钢管1自由连接和分离,从而方便钢管1更换,以对多批次的钢管1进行切割。

57.通过螺纹杆9、第一传动架11和第二传动架13等装置的设置,螺纹杆9 转动带动两个螺纹块10相对运动,两个螺纹块10带动第一传动架11和第二传动架13相对运动,第一传动架11和第二传动架13带动两个夹板12相对运动,从而增加或者减少两个夹板12的间距,使得两个夹板12能够固定不同尺寸的钢管1,增加本装置的普适性,使得本装置使用更加方便。

58.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。