1.本发明涉及冷轧带肋钢筋生产设备技术领域,具体是指一种冷轧带肋钢筋生产线上料装置。

背景技术:

2.冷轧带肋钢筋是用热轧圆钢经多道冷轧减径,一道压肋并经消除内应力后形成的一种带有二面或三面月牙形的钢筋。由于其具有钢材强度高,可节约建筑钢材和降低工程造价、冷轧带肋钢筋与混凝土之间的粘结锚固性能良好、冷轧带肋钢筋伸长率较同类的冷加工钢材大的特点,广泛运用与建造行业的现浇混凝土结构中。

3.现有冷轧带肋钢筋生产线大多由除磷机、轧机组、中频热处理装置、飞剪机和翻钢机等设备构成,由于热轧圆钢基本是盘成热轧盘条供货,成盘的热轧圆钢上料并不方便,传统上料方式是通过人工操作的方式引导上料,费时费力,上料效率低。

技术实现要素:

4.基于以上技术问题,本发明提供了一种冷轧带肋钢筋生产线上料装置,解决了传统冷轧带肋钢筋生产线采用人工引导上料,费时费力,上料效率低的问题。

5.为解决以上技术问题,本发明采用的技术方案如下:

6.冷轧带肋钢筋生产线上料装置,包括置料架和上料架;置料架包括翻转基座和支架,支架固定安装在翻转基座之上;上料架包括竖向安装的立架,立架下部设有第一引导轮组件;立架上部横向安装有导向架,导向架上设有导向组件。

7.进一步的,翻转基座包括底座、翻板和液压油缸;翻板一侧边与底座对应侧边铰接相连;液压油缸设置在底座之内用以翻转翻板,液压油缸一端与底座铰接相连,其另一端与翻板底面铰接相连。

8.进一步的,支架包括至少三个支柱,支柱沿圆周方向等间距布置。

9.进一步的,支柱之间设有至少一个加强杆。

10.进一步的,支柱上端外侧为弧形结构。

11.进一步的,第一引导轮组件包括引导轮和两个轴承座;轴承座内均安装有轴承;引导轮两侧转轴分别与两轴承座中轴承连接,引导轮滚轮面设有弧形槽。

12.进一步的,导向组件包括导向板和导向套;导向板中央设有供热轧圆钢通过的第一通孔;导向套固定安装在导向板底面,导向套为锥形结构,导向套上下开口与第一通孔沿同一中心轴线布置。

13.进一步的,导向架上还安装有与第一引导轮组件结构一致的第二引导轮组件。

14.进一步的,置料架的数量为两个,两个置料架倾斜布置,其倾斜方向指向导向组件。

15.进一步的,置料架和上料架外设有用于遮罩置料架和上料架的外壳,外壳进料一侧设有敞口,外壳与第一引导轮组件对应位置设有供热轧圆钢通过的第二通孔。

16.与现有技术相比,本发明的有益效果是:

17.(1)本发明通过置料架和上料架组合构成了冷轧带肋钢筋生产线的上料装置,通过自动引导上料的方式取代了传统的人工引导上料,提高了生产效率。

18.(2)本发明通过翻转基座使支架可随翻板翻转呈水平姿态,方便水平吊装的热轧盘条放置在支架之上,方便向上料装置供应原料。

19.(3)本发明中第一引导轮组件和第二引导轮组件除引导热轧盘条钢筋向冷轧带肋钢筋生产线供料之外,利用第一引导轮组件和第二引导轮组件还可对热轧圆钢进行初步调直,从而有利于后续生产设备对其进行加工。

附图说明

20.本技术将以示例性实施例的方式进一步说明,这些示例性实施例将通过附图进行详细描述,其中:

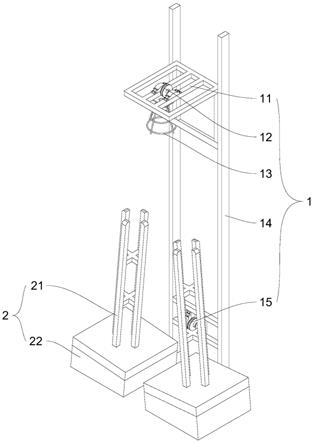

21.图1为冷轧带肋钢筋生产线上料装置结构示意图(不包含外壳)。

22.图2为导向组件结构示意图,

23.图3为支架结构示意图。

24.图4为第一引导轮组件结构示意图。

25.图5为翻转基座结构示意图。

26.图6为翻转基座翻转状态结构示意图。

27.图7为热轧圆钢走向示意图。

28.图8为冷轧带肋钢筋生产线上料装置结构示意图(包含外壳)。

29.图9为外壳结构示意图。

30.其中,图7中箭头指示方向为热轧圆钢走向。

31.其中,1上料架,11导向架,12第二引导轮组件,13导向组件,131第一通孔,132导向板,133导向套,14立架,15第一引导轮组件,151轴承座,152引导轮,2置料架,21支架,211支柱,212加强杆,22翻转基座,221翻板,222液压油缸,223底座,3外壳,31敞口,32第二通孔。

具体实施方式

32.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

33.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

34.图1~9是本技术一些实施例所示的冷轧带肋钢筋生产线上料装置的结构示意图,以下将结合图1~9对本技术所涉及的冷轧带肋钢筋生产线上料装置进行介绍。需要注意的是,图1~9仅作为示例,并不对冷轧带肋钢筋生产线上料装置的具体形状和结构形成限定。

35.参阅图1,在本实施方式中,冷轧带肋钢筋生产线上料装置,包括置料架2和上料架1;置料架2包括翻转基座22和支架21,支架21固定安装在翻转基座22之上;上料架1包括竖向安装的立架14,立架14下部设有第一引导轮组件15;立架14上部横向安装有导向架11,导向架11上设有导向组件13。

36.在本实施例中,可知热轧圆钢通常成盘以热轧盘条供货,参阅图7中热轧圆钢走向可知,在上料装置工作过程中,首先将热轧盘条套在支架21之上,然后让热轧圆钢向上穿过导向组件13,再经第一引导轮组件15进入冷轧带肋钢筋生产线。

37.其中,由于冷轧带肋钢筋生产线中的除鳞机、轧机组等设备均设有牵引部件,通过其余设备的牵引作用便可牵拉热轧圆钢实现自动上料。

38.其中,由于热轧圆钢一般是盘成热轧盘条供货,热轧盘条一般呈圆筒状。如果要对热轧圆钢进行牵拉,需要将其竖放,再不断牵拉热轧圆钢进行供料。如果将热轧盘条横放,横放接触面会阻碍热轧盘条供料,影响上料效率。因此,上料装置在工作状态时,其支架21竖向放置,热轧盘条套在支架21之上。

39.参阅图1,优选的,置料架2的数量为两个,两个置料架2倾斜布置,其倾斜方向指向导向组件13。置料架2数量设置为两个,便可基本实现上料装置不间断供料。当其中一个置料架2上热轧圆钢将要用完时,将剩余热轧圆钢的尾端与另一置料架2上的放置好的热轧盘条的首端焊接,从而完成供料置料架2的切换。再在其中一个置料架2供料时,对另一热轧圆钢用尽的置料架2进行原料补充。由此,便可实现不间断供料。

40.优选的,上料架1上还可设置用于升降导向架11的升降装置,当初次上料或者热轧圆钢断开需要人工将热轧圆钢穿过导向架11时,升降装置可在初次上料时将导向架11降下,方便工作人员将热轧圆钢从导向架11穿出。

41.参阅图5~6,在一些实施例中,翻转基座22包括底座223、翻板221和液压油缸222;翻板221一侧边与底座223对应侧边铰接相连;液压油缸222设置在底座223之内用以翻转翻板221,液压油缸222一端与底座223铰接相连,其另一端与翻板221底面铰接相连。

42.在本实施例中,由于液压油缸222一端与底座223铰接相连,其另一端与翻板221底面铰接相连。当液压油缸222的伸缩杆伸长时,伸缩杆便会顶升翻板221,又由于翻板221一侧边与底座223对应侧边铰接相连,翻板221便会绕其铰接处旋转,从而实现利用翻板221带动支架21翻转使支架21可呈水平姿态放置。

43.将支架21设计成可水平翻转的目的在于,由于热轧盘条其本身包装状态一般呈圆筒状,如果要对其进行搬运,一般是将其横向捆绑吊装。当支架21呈水平姿态时,吊装设备可直接将横向吊装的热轧盘条套在支架21之上完成原料上料操作,热轧盘条上料方便。

44.优选的,为了使翻板221翻转稳定,可设置两个分布在翻板221两侧的液压油缸222,提高其举升了,保证翻转举升平稳。

45.参阅图3,优选的,支架21包括至少三个支柱211,支柱211沿圆周方向等间距布置。支架21结构由支柱211组合构成,结构简单可靠。

46.参阅图3,优选的,支柱211之间设有至少一个加强杆212。利用加强杆212对支柱

211之间结构进行加强,提升支架21整体牢固性。

47.参阅图3,优选的,支柱211上端外侧为弧形结构。支柱211上端的弧形结构方便引导支柱211传入热轧盘条中心孔内,方便原料上料操作。

48.参阅图4,在一些实施例中,第一引导轮组件15包括引导轮152和两个轴承座151;轴承座151内均安装有轴承;引导轮152两侧转轴分别与两轴承座151中轴承连接,引导轮152滚轮面设有弧形槽。

49.在本实施例中,第一引导轮组件15用于引导热轧圆钢进入冷轧钢筋生产线,其中轴承座151的作用是支撑安装在其上的引导轮152转动,并减小引导轮152转动过程中的摩擦系数,减小其转动的振动和噪声,使其转动平稳。

50.参阅图2,在一些实施例中,导向组件13包括导向板132和导向套133;导向板132中央设有供热轧圆钢通过的第一通孔131;导向套133固定安装在导向板132底面,导向套133为锥形结构,导向套133上下开口与第一通孔131沿同一中心轴线布置。

51.在本实施例中,利用锥形的导向套133引导热轧圆钢向上穿过第一通孔131,从而从上方不断将热轧盘条上热轧圆钢导出,实现上料。

52.具体的,导向套133包括多根连杆和多个规格不同的圆环,将圆环呈同心圆结构间隔分布,组成的便是一个圆锥结构,再通过连杆作为连接件,将圆环连接在一起,便构成了锥形的导向套133。

53.优选的,导向架11上还安装有与第一引导轮组件15结构一致的第二引导轮组件12。

54.其中,第一引导轮组件15和第二引导轮组件12除引导热轧盘条钢筋向冷轧带肋钢筋生产线供料之外,利用第一引导轮组件15和第二引导轮组件12还可对热轧圆钢进行初步调直,从而有利于后续生产设备对其进行加工。

55.参阅图9,在一些实施例中,置料架2和上料架1外设有用于遮罩置料架2和上料架1的外壳3,外壳3进料一侧设有敞口31,外壳3与第一引导轮组件15对应位置设有供热轧圆钢通过的第二通孔32。

56.在本实施例中,外壳3可对整个上料装置起遮罩作用,其目的在于,在工作加工环境中,外壳3可将工作人员与设备进行分隔,既能遮罩保护设备,又能在设备运行过程中保护工作人员。

57.如上即为本发明的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述发明的验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。