1.本技术涉及带锯床的领域,尤其是涉及一种工字钢切割带锯床。

背景技术:

2.带锯床是用于锯切各种金属材料的机床,按功能分为半自动、全自动、数控;按结构分为卧式与立式;卧式又可分为双立柱与剪刀式。

3.参考图1,现有工字钢切割带锯床,包括床体5、切割组件6和定位组件7,切割组件6通过升降气缸51连接于床体上方,切割组件6上转动连接有带锯11,定位组件7包括固定板71、伸缩气缸72和夹持板73,固定板71固接于床体5上,夹持板73与固定板71平行设置,伸缩气缸72固接于床体5靠近夹持板73的一侧,伸缩气缸72的伸缩杆与夹持板73远离固定板71的一侧固定连接,夹持板73与床体5滑移连接,定位组件7位于带锯11的下方,且定位组件7位于带锯11的一侧,切割工字钢4时,将工字钢4放置于夹持板73和固定板71之间,启动伸缩气缸72,伸缩气缸72推动夹持板73向着靠近固定板71的方向靠近将工字钢4夹紧,升降气缸51带动切割组件6向着靠近工字钢4的方向移动,同时带锯11转动对工字钢4进行切割。

4.针对上述中的相关技术,发明人认为带锯11对工字钢4切割时,带锯11与工字钢4之间产生平行于带锯11方向的摩擦力,定位组件7位于带锯11的一侧,位于带锯11远离定位组件7一侧的工字钢4切割时,工字钢4受带锯11的摩擦和切割会发生晃动,存在工字钢4固定的稳定性差的缺陷。

技术实现要素:

5.为了提高工字钢固定的稳定性,本技术提供一种工字钢切割带锯床。

6.本技术提供的一种工字钢切割带锯床采用如下的技术方案:

7.一种工字钢切割带锯床,包括锯床本体,锯床本体上转动连接有带锯,锯床本体上连接有固定组件,固定组件位于带锯的下方,固定组件包括第一夹板、第二夹板和控制气缸,第一夹板固接于锯床本体上,控制气缸固接于锯床本体上并与第一夹板有间隔,第二夹板固接于控制气缸的伸缩杆上,第二夹板和第一夹板平行设置,第一夹板和第二夹板正对带锯处开设有凹槽,带锯位于凹槽内并与第一夹板和第二夹板有间隔。

8.通过采用上述技术方案,工字钢切割前,将工字钢放置于第一夹板和第二夹板之间,启动控制气缸,控制气缸的伸缩杆推动第二夹板向着靠近第一夹板的方向移动,第二夹板和第一夹板将工字钢夹紧,带锯位于凹槽内,带锯转动对工字钢进行切割,固定组件位于带锯下方,位于带锯两侧的工字钢均夹紧于第一夹板和第二夹板之间,减小工字钢受带锯的摩擦力而发生晃动的程度,达到了提高工字钢固定稳定性的目的。

9.可选的,第二夹板上连接有夹紧件,夹紧件包括连接板、第一螺杆和抵接板,连接板固接于第二夹板靠近带锯处,第一螺杆穿过连接板并与连接板螺纹连接,抵接板转动连接于第一螺杆远离带锯的一端。

10.通过采用上述技术方案,工字钢放置于第一夹板和第二夹板之间后,工字钢位于

抵接板下方,旋转第一螺杆,第一螺杆转动并向着靠近工字钢的方向推动抵接板,接着抵接板与工字钢抵接,进一步将工字钢夹紧于锯床本体和抵接板之间,进一步减小了工字钢切割时的晃动程度,提高了工字钢固定的稳定性。

11.可选的,第二夹板靠近抵接板处开设有滑槽,抵接板靠近滑槽处固接有滑块,滑块位于滑槽内并与第二夹板滑移连接。

12.通过采用上述技术方案,当调节抵接板的位置时,第一螺杆转动,同时第一螺杆推动抵接板向着靠近或远离工字钢的方向,此时滑块位于滑槽内并沿着滑槽滑动,抵接板移动时,滑槽对抵接板导向,减小抵接板移动时的晃动程度,提高了抵接板的稳定性。

13.可选的,第一夹板远离第二夹板一侧固接有肋板,肋板与锯床本体固定连接。

14.通过采用上述技术方案,肋板与第一夹板和锯床本体均固定连接,肋板加强了第一夹板和锯床本体连接的稳定性,当夹持工字钢时,肋板为第一夹板提供靠近工字钢的推力,增大第一夹板的承载力,提高了第一夹板夹持工字钢的稳定性。

15.可选的,锯床本体靠近工字钢处设置有夹紧组件,夹紧组件包括第一限位杆、第二螺杆和第二限位杆,第一限位杆和第二限位杆分别位于工字钢的两侧,第一限位杆固接于锯床本体上,第二螺杆转动连接于锯床本体上,第二限位杆与第二螺杆转动连接,第二限位杆与锯床本体滑移连接。

16.通过采用上述技术方案,夹紧组件固定工字钢时,第一限位杆与工字钢的侧面抵接,转动第二螺杆,第二螺杆推动第二限位杆向着靠近工字钢的方向移动,第二限位杆和第一限位杆位于工字钢的两侧并将工字钢夹紧,第一限位杆和第二限位杆从工字钢两侧对工字钢限位,进一步提高了工字钢固定的稳定性。

17.可选的,锯床本体靠近第二限位杆处开设有限位槽,第二限位杆位于限位槽内并与锯床本体滑移连接。

18.通过采用上述技术方案,当第二螺杆推动第二限位杆向着靠近工字钢的方向移动时,第二限位杆位于限位槽内沿着限位槽滑动,限位槽对第二限位杆移动时进行导向,减小了第二限位杆移动时的晃动程度,提高了第二限位杆使用的稳定性。

19.可选的,第一限位杆和第二限位杆上均套设有套筒,套筒与第一限位杆和第二限位杆均转动连接。

20.通过采用上述技术方案,当工字钢切断一段后,向着带锯处推动工字钢进行下一段的切割时,套筒与工字钢转动连接,减小了套筒与工字钢之间的摩擦力,减小了工字钢的磨损程度,便于移动工字钢,提高了移动工字钢的便捷性。

21.可选的,第一限位杆和第二限位杆上设置有固定件,固定件包括安装板和固定螺栓,安装板固接于第一限位杆和第二限位杆远离锯床本体一端,固定螺栓穿过安装板并与安装板螺纹连接,固定螺栓与套筒抵接。

22.通过采用上述技术方案,当工字钢移动后,旋紧固定螺栓,固定螺栓向着靠近套筒的方向移动,固定螺栓与套筒紧密抵接,从而将套筒固定,使带锯切割工字钢时,套筒与工字钢紧密抵接将工字钢夹紧。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置固定组件,固定组件将工字钢夹紧,减小工字钢受带锯的摩擦力而发生晃动的程度,达到了提高工字钢固定稳定性的目的;

25.2.通过设置夹紧件,进一步将工字钢夹紧于锯床本体和抵接板之间,达到进一步提高工字钢固定稳定性的目的;

26.3.通过设置夹紧组件,从工字钢的两侧将工字钢夹紧,达到提高工字钢固定稳定性的目的。

附图说明

27.图1是本技术的背景技术附图;

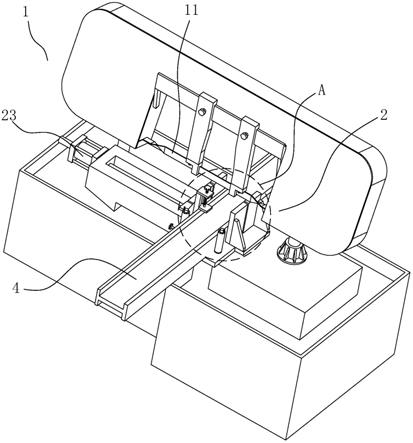

28.图2是本技术实施例的结构示意图;

29.图3是图2中a处的局部放大图;

30.图4是本技术实施例显示夹紧组件的结构示意图;

31.图5是图4中b处的局部放大图。

32.附图标记说明:1、锯床本体;11、带锯;12、限位槽;2、固定组件;21、第一夹板;211、肋板;22、第二夹板;221、滑槽;222、接触板;223、加强板;23、控制气缸;24、凹槽;25、夹紧件;251、连接板;252、第一螺杆;253、抵接板;2531、滑块;3、夹紧组件;31、第一限位杆;32、第二螺杆;33、第二限位杆;34、套筒;341、固定孔;342、固定件;3421、安装板;3422、固定螺栓;4、工字钢;5、床体;51、升降气缸;6、切割组件;7、定位组件;71、固定板;72、伸缩气缸;73、夹持板。

具体实施方式

33.以下结合附图2

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种工字钢切割带锯床。参照图2,一种工字钢切割带锯床包括锯床本体1,锯床本体1放置于地面上,锯床本体1上转动连接有带锯11,锯床本体1上连接有固定组件2,固定组件2位于带锯11的下方,工字钢4固定于固定组件2上,接着带锯11转动对工字钢4进行切割,固定组件2将位于带锯11两侧的工字钢4同时固定,减小了工字钢4的晃动程度,提高了工字钢4切割时固定的稳定性。

35.结合图2和图3,固定组件2包括第一夹板21、第二夹板22和控制气缸23,第一夹板21竖直设置并固接于锯床本体1上,第一夹板21一侧固接有肋板211,肋板211与锯床本体1固定连接,控制气缸23固接于锯床本体1上,且控制气缸23位于第一夹板21远离肋板211一侧并与第一夹板21有间隔,第二夹板22固接于控制气缸23的伸缩杆上,第二夹板22和第一夹板21平行设置,第二夹板22远离第一夹板21一侧固接有接触板222,第二夹板22靠近接触板222一侧固接有加强板223,且加强板223与接触板222固定连接,接触板222与锯床本体1滑移连接,第一夹板21和第二夹板22正对带锯11处开设有凹槽24,凹槽24竖直开设,带锯11位于凹槽24内并与第一夹板21和第二夹板22有间隔。工字钢4切割前,将工字钢4放置于第一夹板21和第二夹板22之间,启动控制气缸23,控制气缸23的伸缩杆推动第二夹板22向着靠近第一夹板21的方向移动,从而将工字钢4夹紧于第一夹板21和第二夹板22之间,启动锯床本体1,带锯11位于凹槽24内,带锯11转动对工字钢4进行切割,固定组件2位于带锯11下方,位于带锯11两侧的工字钢4均夹紧于第一夹板21和第二夹板22之间,减小工字钢4受带锯11的摩擦力而发生晃动的程度,达到了提高工字钢4固定稳定性的目的;肋板211和加强板223分别增强了第一夹板21和第二夹板22的稳定性,提高了第一夹板21和第二夹板22夹

紧工字钢4的承载力,提高固定组件2夹紧工字钢4的稳定性。

36.参照图3,第二夹板22上连接有夹紧件25,夹紧件25包括连接板251、第一螺杆252和抵接板253,连接板251水平设置,连接板251固接于第二夹板22的顶部,第一螺杆252竖直设置,第一螺杆252穿过连接板251并与连接板251螺纹连接,抵接板253转动连接于第一螺杆252的底部。工字钢4放置于第一夹板21和第二夹板22之间后,工字钢4位于抵接板253下方,旋转第一螺杆252,第一螺杆252转动并向下推动抵接板253,接着抵接板253与工字钢4的顶部抵接,进一步将工字钢4夹紧于锯床本体1和抵接板253之间,进一步减小了工字钢4切割时的晃动程度,提高了工字钢4固定的稳定性。

37.参照图3,第二夹板22靠近抵接板253处开设有滑槽221,滑槽221为燕尾槽,滑槽221与第一螺杆252平行设置,滑槽221的顶部与第二夹板22的顶部连通设置,抵接板253靠近滑槽221处固接有滑块2531,滑块2531与滑槽221适配,滑块2531位于滑槽221内并与第二夹板22滑移连接。当调节抵接板253的位置时,第一螺杆252转动,第一螺杆252推动抵接板253向着靠近或远离工字钢4的方向,此时滑块2531位于滑槽221内并沿着滑槽221滑动,抵接板253移动时,滑槽221对抵接板253导向,减小抵接板253移动时的晃动程度,提高了抵接板253移动时的稳定性。

38.结合图4和图5,锯床本体1靠近工字钢4处设置有夹紧组件3,夹紧组件3包括第一限位杆31、第二螺杆32、第二限位杆33和套筒34,第一限位杆31和第二限位杆33均竖直设置且分别位于工字钢4的两侧,第一限位杆31固接于锯床本体1上,套筒34套设于第一限位杆31上并与第一限位杆31转动连接,第二螺杆32水平设置,第二螺杆32穿过锯床本体1并与锯床本体1转动连接,第二限位杆33的底部与第二螺杆32转动连接,锯床本体1靠近第二限位杆33处开设有限位槽12,限位槽12与第二螺杆32平行设置,第二限位杆33的底部位于限位槽12内并与锯床本体1滑移连接,套筒34套设于第二限位杆33的周向面上并与第二限位杆33转动连接,套筒34位于锯床本体1上方。夹紧组件3固定工字钢4时,第一限位杆31上的套筒34与工字钢4的侧面抵接,转动第二螺杆32,第二螺杆32推动第二限位杆33向着靠近工字钢4的方向移动,同时第二限位杆33沿着限位槽12滑动,限位槽12对第二限位杆33导向,提高了第二限位杆33移动时的稳定性;第二限位杆33上的套筒34与工字钢4抵接,第二限位杆33和第一限位杆31位于工字钢4的两侧并将工字钢4夹紧,进一步提高了工字钢4固定的稳定性;当向着靠近带锯11的方向推动工字钢4时,套筒34转动,套筒34与工字钢4发生相对转动,减小了套筒34与工字钢4之间的摩擦力,提高了推动工字钢4的便捷性。

39.结合图4和图5,第一限位杆31和第二限位杆33的顶部均设置有固定件342,固定件342包括安装板3421和固定螺栓3422,安装板3421水平设置,安装板3421固接于第一限位杆31和第二限位杆33的顶部,固定螺栓3422竖直设置,固定螺栓3422穿过安装板3421并与安装板3421螺纹连接,套筒34的顶部靠近固定螺栓3422处开设有多个固定孔341,多个固定孔341围绕套筒34的轴线均匀间隔分布,固定螺栓3422的底部插入固定孔341内固定。当工字钢4移动后,旋紧固定螺栓3422,固定螺栓3422向着靠近套筒34的方向移动,固定螺栓3422的底部插入固定孔341内,从而将套筒34固定,使带锯11切割工字钢4时,套筒34与工字钢4紧密抵接将工字钢4夹紧,提高工字钢4固定的稳定性。

40.本技术实施例一种工字钢切割带锯床的实施原理为:工字钢4切割前,将工字钢4放置于第一夹板21和第二夹板22之间,启动控制气缸23,控制气缸23的伸缩杆推动第二夹

板22向着靠近第一夹板21的方向移动,第二夹板22和第一夹板21将工字钢4夹紧;夹紧件25从竖直方向将工字钢4夹紧于抵接板253和锯床本体1之间,且工字钢4位于进一步固定于第一限位杆31和第二限位杆33之间,启动锯床本体1,带锯11位于凹槽24内,带锯11转动对工字钢4进行切割,固定组件2位于带锯11下方,位于带锯11两侧的工字钢4均夹紧于第一夹板21和第二夹板22之间,减小工字钢4受带锯11的摩擦力而发生晃动的程度,达到了提高工字钢4固定稳定性的目的。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。