一种汽车用大功率led灯复合散热结构

技术领域

1.本实用新型属于散热的技术领域,具体涉及一种汽车用大功率led灯复合散热结构。

背景技术:

2.目前市场上的汽车用led灯使用的散热方式主要有三种,第一种是散热器(片)散热这是早期led的一种制作方案,仅仅只有一个采用铝合金制成的散热器,优点是结构简单,成本低,缺点是散热效果差,性能欠稳定;第二种是铜带散热,采用编织铜带进行散热,优点是安装简单,对空间要求不高,缺点是散热效果欠佳,性能欠稳定,光衰相对较快,功率衰减比较快,功率衰减造成亮度降低;第三种是散热器 风扇散热,散热器尾部增加风扇,其中散热器散热为被动散热,风扇散热为主动散热,两者结合,形成双重散热结构。

3.以上三种传统led灯的散热器主体结构都为铝合金材料,在经过加工成散热装置后,其散热面积增大的同时也造成了传热面积缩小问题,致使led灯产生的热量不能够很快的传导到散热片处,影响灯具的使用寿命。

技术实现要素:

4.本实用新型的目的是为了克服现有技术的不足,而提供一种散热效果好、使用寿命长和结构合理的汽车用大功率led灯复合散热结构。

5.本实用新型的目的是这样实现的:一种汽车用大功率led灯复合散热结构,它包括铜材,所述铜材的端面通过焊接界面连接有铝材,所述铝材的外侧面设置有散热片,所述散热片垂直于铝材的外侧面。

6.所述铜材的端面通过爆炸焊接连接铝材的端面。

7.所述散热片为板状,平行于铝材的轴线。

8.所述散热片的形状为若干个板状平行设置,且外侧散热片组成山字形,与内侧散热片固定连接。

9.所述散热片的形状为若干个板状平行设置,且外侧散热片组成山字形,与内侧散热片一体成型。

10.所述焊接界面通过爆炸焊接形成,爆炸前包括铜材和铝材,所述铜材和铝材之间设置有间隙支撑,所述铜材的另一端面上设置有药框,所述药框的内部设置有炸药,所述炸药内设置有雷管。

11.所述间隙支撑为圆环结构。

12.所述间隙支撑为点状分布,均匀设置在铜材和铝材之间的边部。

13.本实用新型的有益效果:本实用新型的优点在于通过采用爆炸焊接方法制得的铜铝复合散热结构来改善led灯传热问题。铝材的导热系数为237w/(m

·

k),铜材的导热系数为401w/(m

·

k),同样体积的散热片,铜的重量是铝的3倍,而铝的比热容仅为铜的2.3倍,所以相同体积下,铜比铝可容纳更多的热量,而且吸热更快,升温更慢。因此将铜材作为吸热

端,铝材作为散热端的复合散热结构,在相同体积情况下,铜铝复合散热结构比单一铝材散热结构能更好的吸热、传热和散热,更好的保护led灯。通过爆炸焊接方法制得的铜铝复合材料,铜铝界面为波状的冶金结合,具有结合强度高,耐高低温性好、界面热阻低,加工性好等优点,其他有益效果在具体实施例中详细说明。

附图说明

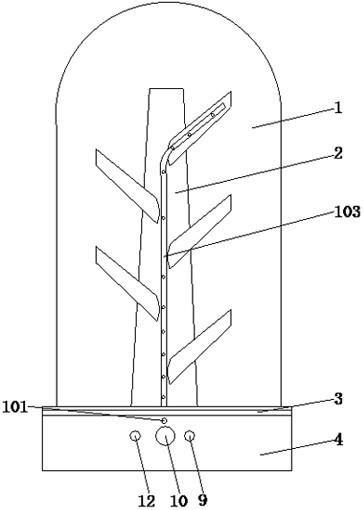

14.图1是本实用新型一种汽车用大功率led灯复合散热结构的结构示意图。

15.图2是图1的俯视图。

16.图3是图1在进行加工散热片前的结构示意图。

17.图4是图3的半剖视图。

18.图5图1中焊接界面的形成结构示意图。

19.图中:1、铜材;2、焊接界面;3、铝材;4、散热片;5、药框;6、炸药;7、雷管;8、间隙支撑。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本实用新型,本说明书所使用的术语如“和/或”包括一个或多个相关的所列项目的任意的和所有的组合;此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

22.实施例1

23.如图1

‑

4所示,一种汽车用大功率led灯复合散热结构,它包括铜材1,所述铜材1的端面通过焊接界面2连接有铝材3,所述铝材3的外侧面设置有散热片4,所述散热片4垂直于铝材3的外侧面,所述铜材1的端面通过爆炸焊接连接铝材3的端面,所述散热片4为板状,平行于铝材3的轴线。

24.本实施例中将铜材1与铝材3通过焊接的方式连接,焊接为爆炸焊接,然后将铝材3的一部分制作成散热片4的结构,锯割和车床粗加工,对爆炸完成后的铜铝复合板进行锯割车床机粗加工,如图3所示。挤压成型与强化处理:根据铝型材形状设计制造模具,利用挤压机将加热后的粗加工件从模具中挤出,在通过风冷淬火和时效处理,对铝材3进行强化处理,如图1所示。强化处理后的坯料,利用加工中心对坯料进行精加工,最终的汽车用大功率led灯复合散热结构成品如图1所示。

25.实施例2

26.所述散热片4的形状为若干个板状平行设置,且外侧散热片4组成山字形,与内侧散热片4固定连接。

27.本实施例中散热片4经过粗加工和精加工后,形成平板结构,散热片4可单独的板

状,该结构为最简单的散热片4结构。

28.实施例3

29.所述散热片4的形状为若干个板状平行设置,且外侧散热片4组成山字形,与内侧散热片4一体成型。

30.本实施例中如图1所示,散热片4设计为外侧面的水平截面为山字形结构,然后通过板状类连接该山字形结构,散热效果更好。

31.实施例4

32.所述焊接界面2通过爆炸焊接形成,爆炸前包括铜材1和铝材3,所述铜材1和铝材3之间设置有间隙支撑,所述铜材1的另一端面上设置有药框5,所述药框5的内部设置有炸药6,所述炸药6内设置有雷管7,所述间隙支撑为圆环结构。

33.本实施例中分为如下步骤:1、材料的准备:铜板厚度为≥30mm,铝板厚度15

‑

40mm。为了尽可能减小边界不结合区,采用以下几种措施:

34.(1)在保证复板充分加速的条件下,尽量减小基、复板间的间隙。

35.(2)采用平行法(即安装角α=0)或角度法(α≤0.5

°

),因为安装角越大,末端间隙也越大,所以大板面厚复板爆炸焊采用平行法是合理的。在这种情况下,为了满足爆炸焊接条件,必须采用低爆速炸药6。

36.(3)用复板本身加大药包面积,将雷管7区和边界效应影响区引出。

37.2、材料待焊接表面的清理

38.经清理处理后的金属表面力求平、光、净。安装前,将待结合面上的污物用丙酮或酒精擦净,直到其没有其他固态物质和污物为止。

39.3、爆炸焊接工艺

40.准备相应的间隙和炸药6量,然后进行一组小型复合板的试验。试验结果如有误差,可对原来计算的wg和h值进行适当的调整。再使用试验得到的能满足技术要求的焊接参数,进行大面积复合板的爆炸焊。由于间隙越大,爆炸焊接界面2的波纹越大,因此要想获得小的波纹,所以采用间隙计算值的下限或靠近下限,对应得单位面积装药量选择上限或靠近上限。

41.4、安装

42.在布置好的平整炮台上放置基板,清理基板表面摆放间隙,最后盖上复板,复板边缘应与基板对齐,如图5所示。

43.5、布药

44.药框5安好后,将主炸药6倒入药框5内,用刮板将堆放的主炸药6刮平,并随时用尺子测量药厚,确保布药均匀,如图5所示。

45.6、放置起爆药包

46.起爆药包放置于复板之外,为减小雷管7区,提高主炸药6的引爆和传爆能力,在起爆位置放置压实的纯炸药6,如图4所示。

47.7、检测

48.(1)结合率的检测

49.参照nb/t47013.3

‑

2015有关规定,对复合板应进行超声检测,扫查方式采用100%扫查。

50.实施例5

51.所述间隙支撑为点状分布,均匀设置在铜材1和铝材3之间的边部。

52.本实施例中的间隙支撑可以为点状分布,达到将铜材1和铝材3之前产生间隙即可,优先设置在边部。

53.具体实施方式是对本实用新型的进一步说明而非限制,对本领域普通技术人员来说在不脱离本实用新型实质内容的情况下对结构做进一步变换,而所有这些变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。