1.本发明涉一种汽车内饰领域,特别是指一种真木激光雕刻特效透光结构。

背景技术:

2.目前汽车内饰上氛围灯得到广泛应用,分为灯都是采用嵌设的方式形成在内饰表面,而真木内饰越来越普遍应用,嵌设式氛围灯在真木内饰上显得突兀,降低了真木内饰的整体美观性,而真木材质透光性差,强度低,容易开裂,难以直接用于氛围灯的灯罩。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种真木激光雕刻特效透光结构,该真木激光雕刻特效透光结构使汽车真木内饰更加美观。

4.本发明为了解决其技术问题所采用的技术方案:一种真木激光雕刻特效透光结构,包括真木层、透光基底层、遮光膜、背光模块和mcu主板,所述透明材料制成的透光基底层一侧表面固定复合遮光膜,所述遮光膜为不透光材料制作而成片材,所述遮光膜上形成有镂空区域,真木层固定覆盖于遮光膜表面,背光模块固定安装于基底层另一侧,背光模块形成的平面光源能够经基底层和遮光膜上的镂空区域透射到真木层表面形成发光区,背光模块与mcu主板上的控制电路电性连接。

5.作为本发明的进一步改进,所述真木层为透光度在5~15%之间、厚度在0.1~0.3mm之间的真木片材。

6.作为本发明的进一步改进,所述真木层通过粘胶层固定粘接于遮光膜表面,遮光膜通过粘胶层固定粘接于基底层一侧表面。

7.作为本发明的进一步改进,所述背光模块包括光源组和底板,所述透光基底层背向真木层一侧形成有与光源模组匹配的容纳凹槽,光源组恰能够容纳于所述容纳凹槽内,底板上设有与容纳凹槽匹配的凸筋结构,且底板上的凸筋结构恰能够插设于透光基底层的容纳凹槽内,光源组紧密夹设于底板上凸筋结构和透光基底层的容纳凹槽内侧壁之间,透光基底层边缘上设有若干螺孔,底板边缘上设有若干与之匹配的穿孔,还设有连接螺栓,所述连接螺栓穿过底板上的穿孔最终与透光基底层上的螺孔螺接。

8.作为本发明的进一步改进,所述光源组包括光源led灯板、扩散片、导光板和反射片,所述扩散片、导光板和反射片顺序叠放固定定位形成匀光模组,至少两组匀光模组拼接相连形成与透光基底层表面曲线匹配的曲面结构,光源led灯板固定贴设于所述匀光模组拼接而成的曲面结构外周侧壁上,光源led灯板朝向匀光模组方向发光,光源led灯板发出的发散光经扩散片、导光板和反射片后形成均匀的光线投射到透光基底层上。

9.作为本发明的进一步改进,所述真木层、透光基底层、遮光膜和背光模块上对应的设有供汽车零件安装的镂空避让结构,所述透光基底层的镂空避让结构内图的连接凸缘,汽车零件嵌设于真木层、遮光膜和透光基底层的镂空避让结构内,且汽车零件止挡于所述连接凸缘上,并通过连接件与所述连接凸缘固定连接。

10.一种真木激光雕刻特效透光结构的制作方法,包括如下步骤:

11.步骤一:采用透明材料制作透明的基底层;

12.步骤二:选择不透光的片状遮光膜;

13.步骤三:采用粘接剂将不透光的遮光膜粘贴在透明的基底层一侧表面,所述不透光遮光膜上形成有镂空图案;

14.步骤四:将真木材质的木皮裁切到设计尺寸;

15.步骤五:将木皮采用粘接剂粘贴到遮光膜表面;

16.步骤六:对木皮表面进行打磨,然后将腻子和固化剂以100:3的比例进行混合,采用上述腻子混合物对木皮表面进行填腻;

17.步骤七:对填腻完成的木皮表面采用320目的砂纸进行手工打磨;

18.步骤八:给打磨好的木皮表面进行上色,上色后静置干燥;

19.步骤九:给干燥后的木皮表面进行喷面漆,喷漆完成后在温度为25~35℃、湿度<60%的房间进行静置干燥;

20.步骤十:基底层另一侧固定安装背光模块;

21.步骤十一:将背光模块通过线路与mcu主板上的控制电路电性连接在一起。

22.作为本发明的进一步改进,所述透明基底层材料为透明的pc、pmma或abs塑料,遮光膜为黑色pc片材、黑色pet片材、黑纸板或遮光布中的一种或多种的组合。

23.作为本发明的进一步改进,所述步骤三中先在遮光膜上形成镂空图案,然后在将遮光膜粘贴于基底层一侧表面,或者先将没有镂空图案的遮光膜粘贴于基底层一侧表面,然后采用激光雕刻机对不透光的遮光膜进行激光雕刻,在不透光的遮光膜上形成镂空的图形。

24.作为本发明的进一步改进,在步骤三中,先使用热压成型设备将真木材质的木皮和遮光膜分别热压成型出设计轮廓,然后将遮光膜和木皮顺序通过上胶压合的方式复合到基底层表面。

25.本发明的有益效果是:本发明通过将真皮木皮厚度降到0.2mm左右,实现透光功能,通过在透明的基底层表面粘贴由不透光材质制成的具有镂空图案的遮光膜,然后再与真木层复合,真木层由基底层进行支撑,大大提高了真木层的强度,克服了真木层过薄易破裂的缺陷,光线透过图形呈上的镂空图案后,在真木层表面形成具有特定图形的发光区域,本发明使得内饰表面形成美观的真木层,灯光透过真木层形成柔和的氛围灯光效果,该汽车内饰整体看起来高端雅致、天然美观、一气呵成,给人更加美好更、舒适的使用感受。

附图说明

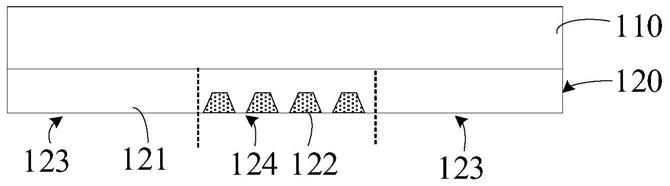

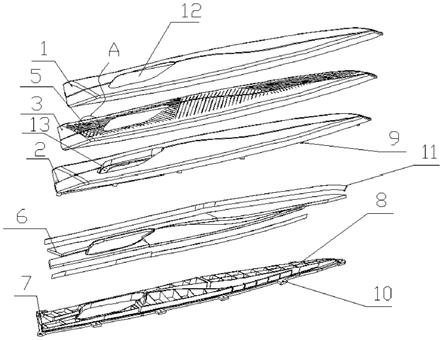

26.图1为本发明的结构原理分解图;

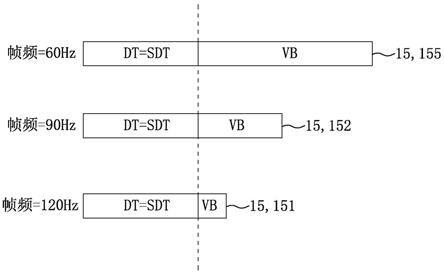

27.图2为图1中a部放大图;

28.图3为本发明的层间结构图。

具体实施方式

29.实施例:一种真木激光雕刻特效透光结构,包括真木层1、透光基底层2、遮光膜3、背光模块14和mcu主板4,所述透明材料制成的透光基底层2一侧表面固定复合遮光膜3,所

述遮光膜3为不透光材料制作而成片材,所述遮光膜3上形成有镂空区域5,真木层1固定覆盖于遮光膜3表面,背光模块14固定安装于基底层另一侧,背光模块14形成的平面光源能够经基底层和遮光膜3上的镂空区域5透射到真木层1表面形成发光区,背光模块14与mcu主板4上的控制电路电性连接。

30.透光基底层2对真木层1形成支撑,有效增强了真木层1的强度,避免真木层1破裂损坏,背光模块14发出的均匀光经过透明的基底层后再经遮光膜3上的镂空图案透射到真木层1上,在真木层1表面形成带有图案的氛围灯效果,氛围灯的开关和变化通过mcu主板4上的控制电路实现控制,其中遮光膜3上的镂空区域5最佳形成各种设定图案,这样在真木层1表面就会形成带有图案的灯光效果,上述结构使得汽车真木内饰上形成氛围灯效果,不用在真木内饰上采用嵌入式的方式安装灯带,使得汽车真木内饰花纹连续美观,该结构实现了汽车真木内饰图案连续,不会因不同材质的结合使得内饰显得突兀,使汽车内饰更加美观,灯光亮起后,车内光线柔美,纯然天成。

31.所述真木层1为透光度在5~15%之间、厚度在0.1~0.3mm之间的真木片材。通过将真木层1厚度降到0.2mm左右时,可实现透光功能,将背光模块14发出的光线透射出来,在汽车内饰上通过发光区域在真木层1表面形成柔和的氛围灯,光线柔和、美观。

32.所述真木层1通过粘胶层固定粘接于遮光膜3表面,遮光膜3通过粘胶层固定粘接于基底层一侧表面。遮光膜3也可以为不透光材料涂覆于基底层一侧表面,本领域技术人员可以根据实际情况进行选择。

33.所述背光模块14包括光源组和底板7,所述透光基底层2背向真木层1一侧形成有与光源模组匹配的容纳凹槽,光源组恰能够容纳于所述容纳凹槽内,底板7上设有与容纳凹槽匹配的凸筋结构8,且底板7上的凸筋结构8恰能够插设于透光基底层2的容纳凹槽内,光源组紧密夹设于底板7上凸筋结构8和透光基底层2的容纳凹槽内侧壁之间,透光基底层2边缘上设有若干螺孔9,底板7边缘上设有若干与之匹配的穿孔10,还设有连接螺栓,所述连接螺栓穿过底板7上的穿孔10最终与透光基底层2上的螺孔9螺接。

34.底板7和透光基底层2通过容纳凹槽和凸筋结构8实现对插后,再由螺栓将底板7与透光基底层2固定连接在一起,实现了对底板7与透光基底层2的定位,光源组由透光基底层2上容纳凹槽和底板7上的凸筋结构8进行夹紧定位,光源组发出的均匀光射入基底层内,最终透过遮光膜3和真木层1形成发光图形,发光形清晰、美观。

35.所述光源组包括光源led灯板11、扩散片、导光板和反射片,所述扩散片、导光板和反射片顺序叠放固定定位形成匀光模组6,至少两组匀光模组6拼接相连形成与透光基底层2表面曲线匹配的曲面结构,光源led灯板11固定贴设于所述匀光模组6拼接而成的曲面结构外周侧壁上,光源led灯板11朝向匀光模组6方向发光,光源led灯板11发出的发散光经扩散片、导光板和反射片后形成均匀的光线投射到透光基底层2上。均匀光经过透光基底层2透射到真铝层上,在真铝层上形成均匀的光亮区,光源组的光源led灯板11从侧边射入光线,由匀光模组6对发散光进行处理形成均匀光,均匀光最终经真铝层的微孔透射出来,所述光源组也可以为直下式光源结构。

36.所述真木层1、透光基底层2、遮光膜3和背光模块14上对应的设有供汽车零件安装的镂空避让结构12,所述透光基底层2的镂空避让结构12内图的连接凸缘13,汽车零件嵌设于真木层1、遮光膜3和透光基底层2的镂空避让结构12内,且汽车零件止挡于所述连接凸缘

13上,并通过连接件与所述连接凸缘13固定连接。

37.一种真木激光雕刻特效透光结构的制作方法,包括如下步骤:

38.步骤一:采用透明材料制作透明的基底层;

39.步骤二:选择不透光的片状遮光膜3;

40.步骤三:采用粘接剂将不透光的遮光膜3粘贴在透明的基底层一侧表面,所述不透光遮光膜3上形成有镂空图案;

41.步骤四:将真木材质的木皮裁切到设计尺寸;

42.步骤五:将木皮采用粘接剂粘贴到遮光膜3表面;

43.步骤六:对木皮表面进行打磨,然后将腻子和固化剂以100:3的比例进行混合,采用上述腻子混合物对木皮表面进行填腻;

44.步骤七:对填腻完成的木皮表面采用320目的砂纸进行手工打磨;

45.步骤八:给打磨好的木皮表面进行上色,上色后静置干燥;

46.步骤九:给干燥后的木皮表面进行喷面漆,喷漆完成后在温度为25~35℃、湿度<60%的房间进行静置干燥;

47.步骤十:基底层另一侧固定安装背光模块14;

48.步骤十一:将背光模块14通过线路与mcu主板4上的控制电路电性连接在一起。

49.在不透光的遮光膜3上形成镂空图案,光线可以透过镂空图案透射到真木层1表面形成具有图案效果的发光区,在制作过程中通过对木皮的表面处理,使得其与真皮内饰完美结合形成一体,表面光滑、美观,透射着柔和的发光图案,美观而又高雅,使汽车内饰看起来更加高端、雅致)

50.所述透明基底层材料为透明的pc、pmma或abs塑料,遮光膜3为黑色pc片材、黑色pet片材、黑纸板或遮光布中的一种或多种的组合。基底层也可以由其他透光塑料进行模内注塑成型,遮光膜3也不局限于上述不透光片材,如也可以为不透光木质、不透光金属等等材料制作而成,遮光膜3还可以为涂覆、喷涂或压印于透明基底层表面的不透光材料,如不透光油漆,镂空图案可以为临时粘在透明基底层上的贴纸形成,待油漆干燥后,将贴纸撕下即可,此类都是本领域技术人员根据本专利很容易想到的等同替换结构,属于本专利保护范围。

51.所述步骤三中先在遮光膜3上形成镂空图案,然后在将遮光膜3粘贴于基底层一侧表面,或者先将没有镂空图案的遮光膜3粘贴于基底层一侧表面,然后采用激光雕刻机对不透光的遮光膜3进行激光雕刻,在不透光的遮光膜3上形成镂空的图形。遮光膜3上的镂空图案可以为激光加工成型,也可以为冲压切割成型等等,以上两种方式可以根据实际需要和遮光膜3的材质特性等进行选择。

52.在步骤三中,先使用热压成型设备将真木材质的木皮和遮光膜3分别热压成型出设计轮廓,然后将遮光膜3和木皮顺序通过上胶压合的方式复合到基底层表面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。