1.本发明涉及乐器技术领域,具体涉及一种乐器转阀。

背景技术:

2.在乐器转阀的装配过程中,如长号、法国号、低音号和扁键小号,需要将阀芯伸入阀壳体内,使得阀芯主体的侧壁与阀壳体的内侧壁进行研磨,但在阀芯主体的侧壁与阀壳体的内侧壁的研磨过程中,阀芯的中轴线可能会与阀壳体的中轴线发生偏移而不重合,从而使得阀芯的浮动轴与阀壳体的中轴线发生偏移,在现有技术中,端盖的中心开设有供阀芯的浮动轴穿过的中心孔,来实现对浮动轴的定位,但是由于在阀芯主体的侧壁与阀壳体的内侧壁的研磨过程中可能会造成阀芯的浮动轴与阀壳体的中轴线发生偏移,致使浮动轴不能良好的穿过端盖的中心孔,此时需要另外对端盖的中心孔进行手工研磨扩大,直至浮动轴能够穿过端盖的中心孔并能够在中心孔中良好的转动。

3.此种操作操作繁琐,需要耗费大量的时间,而且研磨的效果参差不齐。并且在每一次阀芯与阀壳体的内侧壁的研磨过程中,阀芯的浮动轴与阀壳体的中轴线发生偏移的量不是确定的,每一次均有不同,没有统一的标准,对每一种偏移的量都需要对端盖的中心孔进行手工研磨扩大,人工需要花费大量的时间在这项工作上,同时,人工研磨通过以往的经验以及不断地装配调试进行,研磨不精准,造成制造精度差,精度不统一。

技术实现要素:

4.本发明的目的在于提供一种乐器转阀,用以解决现有乐器转阀装配繁琐、精度标准不统一的问题。

5.为实现上述目的,本发明提供一种乐器转阀,包括:阀壳体、端盖、阀芯、浮动盖和紧固件。阀壳体沿其轴向具有一开口端,沿其轴向远离开口端的一端的中心设有定位孔,阀芯包括能够伸入阀壳体内的主体、延伸于主体轴向一端面的浮动轴和延伸于主体轴向另一端面的定位轴,主体的侧壁与阀壳体的内侧壁紧密贴合,定位轴穿设于定位孔,阀芯以定位孔与定位轴的接触面以及主体与阀壳体的贴合面为支撑相对于阀壳体转动,端盖能够盖合于阀壳体的开口端,且与阀壳体之间形成径向定位,端盖还开设有固定孔,浮动盖的中心设有浮动孔,浮动盖能够通过浮动孔套设并转动连接于浮动轴,以使得浮动轴能够以浮动盖为支点定位转动,紧固件能够穿设于固定孔以固定连接浮动盖与端盖,端盖通过紧固件对浮动盖固定连接以实现对浮动轴的定位,紧固件与固定孔的孔壁之间具有间隙。

6.本发明提供的一种乐器转阀,浮动盖能够通过浮动孔套设并转动连接于浮动轴,以使得浮动轴能够以浮动盖为支点定位转动,实现浮动盖与浮动轴之间形成径向定位,通过端盖盖合于阀壳体的开口端,使得端盖与阀壳体之间形成径向定位,通过紧固件穿设于端盖的固定孔以将浮动盖与端盖固定连接,使得端盖通过紧固件和浮动盖与阀芯的浮动轴可转动得连接并对阀芯的浮动轴进行定。在紧固件与端盖上的固定孔的内壁之间具有间隙,使得浮动盖通过紧固件与端盖装配的过程中,即使浮动盖由于套设在偏移的浮动轴上

发生偏移,紧固件也可以通过间隙调整到适合的位置将浮动盖与端盖固定连接,以实现容纳不确定的偏移量,实现浮动轴与端盖良好的定位,通过紧固件与固定孔的孔壁之间具有的间隙,容纳阀芯的浮动轴与阀壳体的中轴线发生偏移的偏移量。

7.一方面,免除了现有技术中人工研磨端盖的中心孔的加工操作工序,减少了装配过程中的工序,装配过程简单,节省了装配过程中的人工成本和时间成本;另一方面,端盖和浮动盖之间通过间隙调节到适合的位置再通过紧固件固定,设定间隙能够容纳不同的偏移量,能够良好的应对偏移量不确定的问题,增强了适应性;再有,在加工上通过机械即可对固定孔、浮动盖根据设定好的尺寸进行加工制造,统一了标准,制造精度统一,提高了乐器转阀生产的精度一致性。

8.在乐器转阀的优选的实现方式中,浮动盖开设有与固定孔相互对应的紧固孔,紧固件与紧固孔螺纹连接。

9.通过在浮动盖上开设于固定孔相互对应的紧固孔,紧固件穿设于端盖的固定孔,并与浮动盖的紧固孔螺纹连接,以将浮动盖与端盖固定连接。一方面,将紧固件与浮动盖选为分体的螺纹连接,紧固件和浮动盖均能够单独生产,便于维护和更换;另一方面,选为螺纹连接,在浮动盖上开设紧固孔方便,并且便于紧固和拆卸,能够根据不同的需求调整连接的紧固程度,同时固定方式简单。

10.在乐器转阀的优选的实现方式中,端盖设有至少三个不在同一直线上的固定孔。

11.将端盖上的固定孔至少设为三个,并且不在同一直线上,形成三角形,多点固定,固定更加稳固。

12.在乐器转阀的优选的实现方式中,各固定孔环绕端盖的轴心间隔均匀分布。

13.将端盖上的固定孔设置为环绕端盖的轴心间隔均匀分布,同时浮动盖上的紧固孔与端盖上的固定孔相互对应,在端盖与浮动盖装配过程中,需要将端盖上的固定孔与浮动盖上的紧固孔相对应起来,此种固定孔的设置方式在对应过程中,不需要复杂的操作即可实现对应,方便装配,装配更简单。

14.在乐器转阀的优选的实现方式中,端盖的内侧壁开设有容纳浮动盖的凹槽,浮动盖的外侧壁和凹槽的内侧壁之间形成第一活动间隙。

15.在端盖的内侧壁开设凹槽用于容纳浮动盖,使得乐器转阀装配结构紧凑,能够减小乐器转阀装配完成后在轴向上的体积,携带方便。另外,凹槽还能够限制浮动盖在装配过程中的移动范围,避免浮动盖在装配过程中移动距离过大,而造成紧固件对浮动盖和端盖的连接不便、装配不便,从而使得装配方便、提高装配效率。在浮动盖的外侧壁和凹槽的内侧壁之间形成第一活动间隙,配合紧固件和固定孔的孔壁之间形成的间隙,从而容纳阀芯的浮动轴与阀壳体的中轴线之间不同的偏移量。

16.在乐器转阀的优选的实现方式中,端盖的轴心处开设有限定孔,浮动盖的轴心处设有穿设于限定孔的限位凸起,限位凸起的外侧壁与限定孔的孔壁之间形成第二活动间隙。

17.在端盖的轴心处开设限定孔,并在浮动盖的轴心处设置限位凸起,限位凸起穿设于限定孔,一方面,通过限位凸起穿设于限定孔,能够使得浮动盖与端盖的装配更加简单、准确,不需要复杂的调整;另一方面,限定孔能够限制浮动盖在装配过程中的移动范围,避免浮动盖在装配过程中移动距离过大,而造成紧固件对浮动盖和端盖的连接不便、装配不

便,端盖的轴心处开设有限定孔,浮动盖的轴心处设有穿设于限定孔的限位凸起,从而使得装配简便、容易对位,提高装配效率。在限位凸起的外侧壁和限定孔的孔壁之间形成第二活动间隙,配合紧固件和固定孔的孔壁之间形成的间隙,从而容纳阀芯的浮动轴与阀壳体的中轴线之间不同的偏移量。

18.在乐器转阀的优选的实现方式中,限位凸起开设有通孔,所述通孔连通所述浮动孔,乐器转阀还包括盖合于开口端的阀盖,阀盖的盖合侧设置有轴向定位凸起,轴向定位凸起能够通过通孔沿安装方向抵接浮动轴。

19.通过在限位凸起上开设贯通浮动盖的通孔,乐器转阀还设有盖合于阀壳体开口端的阀盖,阀盖的盖合测设置的轴向定位凸起能够通过浮动盖的通孔沿安装方向抵接阀芯的浮动轴,对阀芯实现沿阀壳体的轴向定位,防止阀芯在阀壳体的轴向产生晃动。

20.在乐器转阀的优选的实现方式中,端盖的边缘形成沿其径向凸出并围绕端盖边缘的密封边,密封边沿安装方向压接于开口端的端面。

21.在端盖的边缘形成沿端盖的径向凸出并围绕端盖边缘的密封边,密封边沿安装方向压接于阀壳体的开口端的端面。一方面,密封边压接于阀壳体的开口端的端面,增强乐器转阀的密封性;另一方面,在装配过程中,对端盖的位置进行限位以及能帮助工作人员判断端盖是否安装到位,如当密封边完全压接于阀壳体开口端的端面时,即可判断端盖安装到位,装配更加简便。

22.在乐器转阀的优选的实现方式中,密封边设有第一定位件,开口端的端面设有第二定位件,密封边和开口端的端面通过第一定位件和第二定位件实现周向定位。

23.在密封边上设置第一定位件,阀壳体开口端的端面设置第二定位件,通过第一定位件和第二定位件的配合实现对密封边和开口端端面的周向定位。一方面,在装配过程中,端盖能够通过密封边的第一定位件和开口端端面的第二定位件完成周向定位,不需要反复调试即可完成装配,装配简单快捷;另一方面,在需要对乐器转阀内部打开进行检查、保养时,将通过紧固件固定连接的端盖和浮动盖一起拆下,检查、保养结束后,将第一定位件和第二定位件对应即可进行安装装配至原装配位置,而不再需要重新寻找合适的装配位置,实现定位准确、装配简单快捷,节省装配时间,提高装配效率。

24.在乐器转阀的优选的实现方式中,第一定位件为沿安装方向贯穿密封边的定位孔,第二定位件能够插接于定位孔的定位销。

25.将第一定位件设为沿安装方向贯穿密封边的定位孔,第二定位件位能够插接于定位孔的定位销,结构简单、定位方便、装配容易。

附图说明

26.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

27.图1为本发明一种实施方式中乐器转阀的结构爆炸示意图。

28.图2为本发明一种实施方式中浮动盖与浮动轴径向定位示意图。

29.图3为本发明一种实施方式中端盖与阀壳体径向定位示意图。

30.图4为本发明一种实施方式中端盖与浮动盖通过紧固件连接剖视图。

31.图5为本发明一种实施方式中端盖与浮动盖装配示意图。

32.图6为本发明另一种实施方式中乐器转阀的装配过程示意图。

33.图7为本发明另一种实施方式中乐器转阀的装配示意图。

34.附图标记说明:

35.10

‑

阀壳体;11

‑

开口端;111

‑

第二定位件;20

‑

端盖;21

‑

固定孔;22

‑

凹槽;23

‑

限定孔;24

‑

密封边;241

‑

第一定位件;30

‑

阀芯;31

‑

主体;32

‑

浮动轴;33

‑

定位轴;40

‑

浮动盖;41

‑

紧固孔;42

‑

限位凸起;43

‑

浮动孔;421

‑

通孔;50

‑

紧固件;60

‑

间隙;70

‑

第一活动间隙;80

‑

第二活动间隙;90

‑

阀盖;91

‑

轴向定位凸起。

具体实施方式

36.为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

37.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施方式的限制。

38.在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

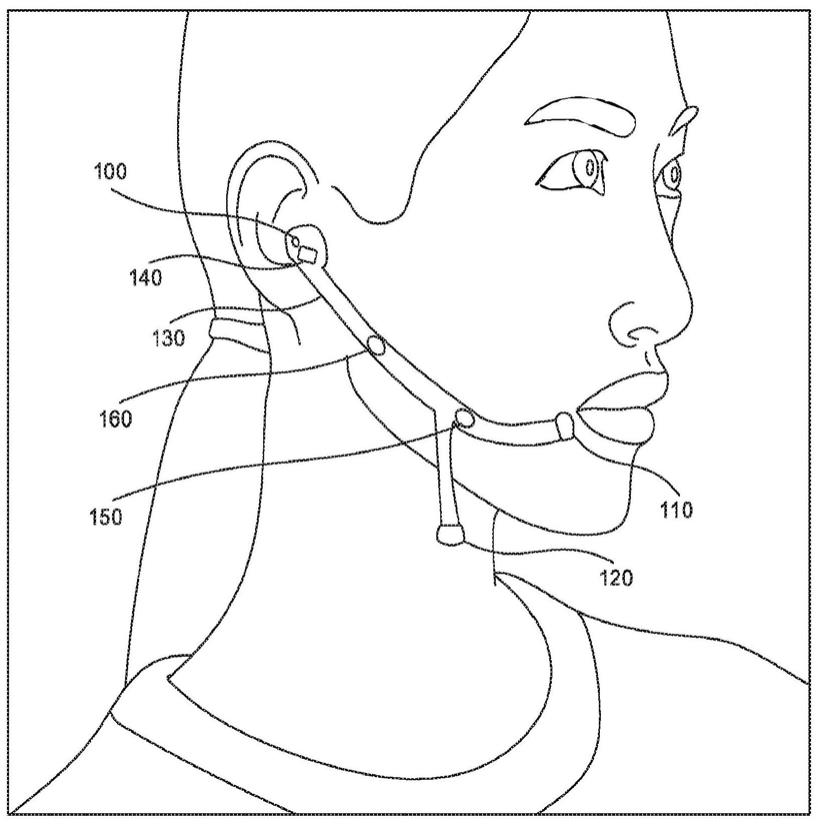

39.在一种实施方式中,如图1至图4所示,一种乐器转阀,其包括阀壳体10、端盖20、阀芯30、浮动盖40和紧固件50。

40.阀壳体10沿其轴向(参见图1、图2中箭头x1所示的方向)具有一开口端11,沿其轴向(参见图1、图2中箭头x1所示的方向)远离开口端的一端的中心设有定位孔(图中未示出),阀芯30包括能够伸入阀壳体10内的主体31、延伸于主体31轴向(参见图1、图2中箭头x2所示的方向)一端面的浮动轴32和延伸于主体31轴向(参见图1、图2中箭头x2所示的方向)另一端面的定位轴33,主体31的侧壁与阀壳体10的内侧壁紧密贴合,定位轴33穿设于定位孔(图中未示出),阀芯30以定位孔与定位轴33的接触面以及主体31与阀壳体10的贴合面为支撑相对于阀壳体10转动。

41.浮动盖40能够通过浮动孔43套设并转动连接于浮动轴32,以使得浮动轴32能够以浮动盖40为支点定位转动,实现浮动盖40与浮动轴32能够形成径向定位(参见图2),端盖20能够盖合于阀壳体10的开口端11,且与阀壳体10之间形成径向定位(参见图3)。其中,浮动盖40与浮动轴32形成径向定位是指浮动盖40通过浮动孔42(参见图5)套设于浮动轴32后,浮动盖40的中轴线与浮动轴32的中轴线(图1、图2中箭头x2所在的直线为浮动轴的中轴线)重合,浮动盖40和浮动轴32在径向上不能相对移动,在阀芯30转动的过程中二者的中轴线保持重合。端盖20与阀壳体10形成径向定位是指端盖20盖合于阀壳体10的开口端后,端盖20的中轴线与阀壳体10的中轴线(图1、图2中箭头x1所在的直线为阀壳体的中轴线)重合。由于在乐器转阀的装配过程中,需要将阀芯30伸入阀壳体10内,阀芯30的主体31的侧壁与阀壳体10的内侧壁进行研磨,但在阀芯30的主体31侧壁与阀壳体10的内侧壁的研磨过程中,阀芯30以定位孔(图中未示出)与定位轴33的接触面以及主体31与阀壳体10的贴合面为支撑相对于阀壳体10转动,由定位孔与定位轴33的接触面以及主体31与阀壳体10的贴合面确定阀芯30的中轴线,阀壳体10的中轴线保持不变,阀芯30的中轴线可能会随着研磨的进

行而发生偏移,因而阀芯30的中轴线(图1、图2中箭头x2所在的直线为阀芯30的中轴线)可能会与阀壳体10的中轴线(图1、图2中箭头x1所在的直线为阀壳体10的中轴线)发生偏移而不重合,从而使得阀芯30的浮动轴32与阀壳体10的中轴线发生偏移,所以浮动盖40的中轴线与端盖20的中轴线会发生偏移,在浮动盖40的装配过程中,浮动盖的中轴线能够相对于端盖20或者阀壳体10的中轴线移动进行调整,调整至合适的位置后,通过将浮动盖40再与端盖20固定连接,使得端盖20通过浮动盖40对浮动轴32进行定位,免除了现有技术中通过人工研磨端盖20的中心孔的加工实现对浮动轴32的径向定位的操作工序,装配简单。

42.端盖20还开设有固定孔21,紧固件50能够穿设于固定孔21以固定连接浮动盖40与端盖20,端盖20通过紧固件50对浮动盖40固定连接以实现对浮动轴32的定位,,紧固件50与固定孔21的孔壁之间具有间隙60(参见图4),间隙60能够为浮动盖40和端盖20的通过紧固件进行固定连接提供余量。由于在每一次阀芯与阀壳体10的内侧壁的研磨过程中,阀芯30的浮动轴32与阀壳体10的中轴线发生偏移的量不是确定的,该间隙60的存在能够容纳浮动盖40的中轴线与端盖20的中轴线发生的不确定偏移量,使得在人工研磨过程中造成的阀芯30的中轴线(图1、图2中箭头x2所在的直线为阀芯30的中轴线)可能会与阀壳体10的中轴线(图1、图2中箭头x1所在的直线为阀壳体10的中轴线)发生偏移而不重合的情况下,紧固件50仍然可以穿设于固定孔21并在间隙60中找到合适的位置将端盖20与浮动盖40固定连接,以使得浮动盖40的中轴线与端盖20的中轴线发生的不确定偏移量并不影响紧固件50将端盖20与浮动盖40固定连接,不确定的偏移量可以被间隙所容纳。

43.本发明提供的一种乐器转阀,如图2所示,阀芯30装入阀壳体10后,将浮动盖40套设并转动连接于浮动轴32,以实现浮动盖40与浮动轴32之间在径向上形成定位(如通过浮动盖40的浮动孔43的内侧壁与浮动轴32的侧壁抵接,参见图2),并使得浮动盖40的中轴线与阀芯30的中轴线(图1、图2中箭头x2所在的直线为阀芯的中轴线)重合或者说使得浮动盖40的中轴线与浮动轴32的中轴线重合,阀芯30通过浮动轴32套设于浮动盖40中定轴转动,限制浮动盖40与浮动轴32在径向上相对移动,通过浮动盖40套设于浮动轴32即可实现二者形成径向定位,装配简单、径向定位方式易于操作,节省了装配过程中的人工成本和时间成本。

44.另外,如图3所示,端盖20能够盖合于阀壳体10的开口端11,并与阀壳体10之间形成径向定位(如通过端盖20的边缘与阀壳体10开口端11的内壁抵接,参见图3所示),以限制端盖20与阀壳体10之间在径向上相对移动,并使得端盖20的中轴线与阀壳体10的中轴线(图1、图2中箭头x1所在的直线为阀壳体的中轴线)重合,通过紧固件50穿设于端盖20的固定孔21将端盖20和浮动盖40固定连接,以实现端盖20通过紧固件50和浮动盖40实现定位,固定连接以限制端盖20和浮动盖40之间相对移动,进而端盖20通过紧固件50与浮动盖40这二者与阀芯30的浮动轴32实现定位,在二者装配过程中即可实现端盖20与浮动轴32之间的定位,不要其他额外操作(在现有技术的装配过程中不断地对端盖的中心孔进行打磨调试),装配过程简单,减少了装配过程中的工序,节省了装配过程中的人工成本和时间成本。

45.再有,如图4所示,紧固件50穿设于端盖20的固定孔21,在紧固件50与固定孔21的孔壁之间设置有间隙60。在乐器转阀的装配过程中,如长号、法国号、低音号和扁键小号的乐器转阀装配过程中,需要将阀芯伸入阀壳体内,将阀芯30主体31的侧壁与阀壳体10的内侧壁进行研磨,但在阀芯30主体31侧壁与阀壳体10的内侧壁的研磨过程中,阀芯30以定位

孔与定位轴33的接触面以及主体31与阀壳体10的贴合面为支撑相对于阀壳体10转动,由定位孔与定位轴33的接触面以及主体31与阀壳体10的贴合面确定阀芯30的中轴线,阀壳体10的中轴线保持不变,阀芯30的中轴线可能会随着研磨的进行而发生偏移,因而阀芯的中轴线(图1、图2中箭头x2所在的直线为阀芯的中轴线)可能会与阀壳体的中轴线(图1、图2中箭头x1所在的直线为阀壳体的中轴线)发生偏移而不重合,从而使得阀芯的浮动轴32与阀壳体10的中轴线发生偏移。在现有技术中,端盖的中心开设有供阀芯的浮动轴穿过的中心孔,来实现对浮动轴的定位,但是由于在阀芯与阀壳体的内侧壁的研磨过程中可能会造成阀芯的浮动轴与阀壳体的中轴线发生偏移,致使浮动轴不能良好的穿过端盖的中心孔,此时需要另外对端盖的中心孔进行手工研磨扩大,直至浮动轴能够穿过端盖的中心孔并能够在中心孔中良好的转动。

46.上述操作操作繁琐,需要耗费大量的时间,而且研磨的效果参差不齐。并且在每一次阀芯与阀壳体的内侧壁的研磨过程中,阀芯的浮动轴与阀壳体的中轴线发生偏移的量不是确定的,每一次均有不同,没有统一的标准,对每一种偏移的量都需要对端盖的中心孔进行手工研磨扩大,人工需要花费大量的时间在这项工作上,同时,人工研磨通过以往的经验以及不断地装配调试进行,研磨不精准,造成制造精度差,精度不统一。

47.本发明通过将浮动盖40套设并转动连接于阀芯30的浮动轴32实现浮动盖40与浮动轴32之间形成径向定位,以使得浮动盖40的轴心与阀芯30的轴心重合,阀芯30的浮动轴32在转动的过程中能够与浮动盖40在径向上定位,并在浮动盖40的套设下转动,通过端盖20盖合于阀壳体10的开口端11,使得端盖20与阀壳体10之间形成径向定位且端盖20与阀壳体10的轴心同轴,通过紧固件50穿设于端盖20的固定孔21以将浮动盖40与端盖20固定连接,使得端盖20通过紧固件50和浮动盖40与阀芯30的浮动轴32可转动得连接并对阀芯30的浮动轴32进行定。由于阀芯30与阀壳体10的内侧壁的研磨过程中可能会造成阀芯30的浮动轴32与阀壳体10的中轴线发生偏移,并且偏移的量在每一次研磨结束后都是不确定的,因而在紧固件50与端盖20上的固定孔21的内壁之间具有间隙60,使得浮动盖40通过紧固件50与端盖20装配的过程中,即使浮动盖40由于套设在偏移的浮动轴32上发生偏移,紧固件50也可以通过间隙60调整到适合的位置将浮动盖40与端盖20固定连接,以实现容纳不确定的偏移量,实现浮动轴32与端盖20良好的定位,而不再需要通过人工研磨的方式使得浮动轴32与端盖20进行定位。通过紧固件50与固定孔21的孔壁之间具有的间隙60,容纳阀芯30的浮动轴32与阀壳体10的中轴线发生偏移的偏移量。

48.本发明一方面,通过浮动盖40对阀芯30的浮动轴32实现径向定位,免除了现有技术中通过人工研磨端盖的中心孔的加工实现对浮动轴的径向定位的操作工序,减少了装配过程中的工序,降低了加工难度,取消了手工研磨,提高了产品质量,同时装配过程简单,节省了装配过程中的人工成本和时间成本;另一方面,端盖20和浮动盖40之间调节到适合的位置再通过紧固件50穿过固定孔21进行固定,紧固件50的侧壁和固定孔21的孔壁之间设定间隙60能够使得浮动盖40即使相对于端盖20有所偏移以容纳不同的偏移量,紧固件50也能很好的穿设于固定孔21并将浮动盖40和端盖20固定连接,能够良好的应对偏移量不确定的问题,增强了适应性;再有,在加工上通过机械即可对固定孔21、浮动盖40根据设定好的尺寸进行加工制造,而不需要额外的人工在进行研磨,统一了标准,制造精度统一,提高了乐器转阀生产的精度一致性。

49.作为乐器转阀的一种优选实施方式,如图1至图4所示,浮动盖40开设有与固定孔21相互对应的紧固孔41,紧固件50与紧固孔41螺纹连接。

50.如图1至图4所示,通过在浮动盖40上开设于固定孔21相互对应的紧固孔41,紧固件50穿设于端盖20的固定孔21,并与浮动盖40的紧固孔41螺纹连接,以将浮动盖40与端盖20固定连接。一方面,将紧固件50与浮动盖40选为分体的螺纹连接,紧固件50和浮动盖40均能够单独生产,便于维护和更换;另一方面,选为螺纹连接,在浮动盖40上开设紧固孔41方便,并且便于紧固和拆卸,能够根据不同的需求调整连接的紧固程度,同时固定方式简单且固定牢固;再有,将紧固件50与紧固孔41的连接选为分体,在紧固件50进入紧固孔41前,紧固件50能够通过自身与固定孔21的孔壁之间具有的间隙60调整自身状态,以确保能够准确进入紧固孔41,从而实现将浮动盖40与端盖20固定连接,分体设计调整灵活,操作简便。

51.更优选的,如图1所示,端盖20设有至少三个不在同一直线上的固定孔21。

52.将端盖20上的固定孔21至少设为三个,并且不在同一直线上,形成三角形,多点固定,固定更加稳固。

53.更优选的,如图1所示,各固定孔21环绕端盖20的轴心间隔均匀分布。

54.将端盖20上的固定孔21设置为环绕端盖20的轴心间隔均匀分布,同时浮动盖40上的紧固孔41与端盖20上的固定孔21相互对应,一方面,在端盖20与浮动盖40装配过程中,需要将端盖20上的固定孔21与浮动盖40上的紧固孔41相对应起来,此种固定孔21的设置方式在对应过程中,不需要复杂的操作即可实现对应,方便装配,装配更简单;另一方面,环绕端盖20轴心间隔均匀分布的固定孔21和环绕浮动盖40轴心间隔均匀分布的紧固孔41在端盖20和浮动盖40都是均匀分布的,能够将端盖20和浮动盖40之间进行均匀的固定,装配更加稳定。

55.具体的,本发明的实施方式中,紧固件50与浮动盖40为分体设置,并将紧固件50选为螺丝,在浮动盖40上开设有带有相应螺纹的紧固孔41。

56.需要说明的是,本发明对紧固件50与浮动盖40是一体成型还是分体设置并不做具体限制,紧固件50也可以有一部分与浮动盖40一体成型,此时紧固件50包括与浮动盖40一体连接的紧固杆和与紧固杆螺纹连接的紧固帽,当紧固杆穿过端盖20的固定孔21后,通过紧固帽将浮动盖40与端盖20固定连接,此时,紧固杆与固定孔21的孔壁之间形成间隙60。

57.作为乐器转阀的一种优选实施方式,如图4、图5所示,端盖20的内侧壁开设有容纳浮动盖40的凹槽22,浮动盖40的外侧壁和凹槽22的内侧壁之间形成第一活动间隙70(参见图4)。

58.如图5所示,在端盖20的内侧壁开设凹槽22用于容纳浮动盖40,使得乐器转阀装配结构紧凑,能够减小乐器转阀装配完成后在轴向上的体积,携带方便。另外,凹槽22还能够限制浮动盖40在装配过程中的移动范围,避免浮动盖40在装配过程中移动距离过大,而造成紧固件50对浮动盖40和端盖20的连接不便、装配不便,从而使得装配方便、提高装配效率。如图4所示,在浮动盖40的外侧壁和凹槽22的内侧壁之间形成第一活动间隙70,配合紧固件50和固定孔21的孔壁之间形成的间隙60,从而容纳阀芯30的浮动轴32与阀壳体10的中轴线之间不同的偏移量。

59.作为乐器转阀的一种优选实施方式,如图2、图4所示,端盖20的轴心处开设有限定孔23,浮动盖40的轴心处设有穿设于限定孔23的限位凸起42,限位凸起42的外侧壁与限定

孔23的孔壁之间形成第二活动间隙80。

60.如图2所示,在端盖20的轴心处开设限定孔23,并在浮动盖40的轴心处设置限位凸起42,限位凸起42穿设于限定孔23,一方面,通过限位凸起42穿设于限定孔23,能够使得浮动盖40与端盖20的装配更加简单、准确,不需要复杂的调整;另一方面,限定孔23能够限制浮动盖40在装配过程中的移动范围,避免浮动盖40在装配过程中移动距离过大,而造成紧固件50对浮动盖40和端盖20的连接不便、装配不便,端盖20的轴心处开设有限定孔23,浮动盖40的轴心处设有穿设于限定孔23的限位凸起42,从而使得装配简便、容易对位,提高装配效率。如图4所示,在限位凸起42的外侧壁和限定孔23的孔壁之间形成第二活动间隙80,配合紧固件50和固定孔21的孔壁之间形成的间隙60,从而容纳阀芯30的浮动轴32与阀壳体10的中轴线之间不同的偏移量。

61.更优选的,如图6所示,限位凸起42开设有通孔421,通孔421连通浮动孔43,乐器转阀还包括盖合于开口端11的阀盖90,阀盖90的盖合侧设置有轴向定位凸起91,轴向定位凸起91能够通过通孔421沿安装方向(参见图6中箭头m所示的方向)抵接浮动轴32。

62.如图6所示,通过在限位凸起42上开设,通孔421,通孔421连通浮动孔43,乐器转阀还设有盖合于阀壳体10开口端11的阀盖90,阀盖90的盖合测设置的轴向定位凸起91能够通过浮动盖40的通孔421沿安装方向(参见图6中箭头m所示的方向)抵接阀芯30的浮动轴32,对阀芯30实现沿阀壳体10的轴向定位,防止阀芯30在阀壳体10的轴向产生晃动,提高装配完成后的稳定性。

63.需要说明的是,本发明对于通孔421的结构并不做具体限制,通孔421的直径可以小于浮动孔43的直径,也可以等于浮动孔43的直径。

64.作为乐器转阀的一种优选实施方式,如图2、图3、图5所示,端盖20的边缘形成沿其径向凸出并围绕端盖20边缘的密封边24,密封边24沿安装方向(参见图2中箭头n所示的方向)压接于开口端11的端面。

65.如图5所示,在端盖20的边缘形成沿端盖20的径向凸出并围绕端盖20边缘的密封边24,密封边24沿安装方向(参见图2中箭头n所示的方向)压接于阀壳体10的开口端11的端面(参见图3)。一方面,密封边24压接于阀壳体10的开口端11的端面,增强乐器转阀的密封性;另一方面,在装配过程中,对端盖20的位置进行限位以及能帮助工作人员判断端盖20是否安装到位,如当密封边24完全压接于阀壳体10开口端11的端面时,即可判断端盖20安装到位,装配更加简便。

66.更优选的,如图7所示,密封边24设有第一定位件241,开口端11的端面设有第二定位件111,密封边24和开口端11的端面通过第一定位件241和第二定位件111实现周向(参见图7中箭头y所示的方向)定位。

67.如图7所示,在密封边24上设置第一定位件241,阀壳体10开口端11的端面设置第二定位件111,通过第一定位件241和第二定位件111的配合实现对密封边24和开口端11端面的周向(参见图7中箭头y所示的方向)定位。一方面,在装配过程中,端盖20能够通过密封边24的第一定位件241和开口端11端面的第二定位件111完成周向(参见图7中箭头y所示的方向)定位,不需要反复调试即可完成定位并进行装配,装配简单快捷;另一方面,在需要对乐器转阀内部打开进行检查、保养时,将通过紧固件50固定连接的端盖20和浮动盖40一起拆下,检查、保养结束后,将第一定位件241和第二定位件111对应即可进行安装,装配至拆

下前的装配位置,而不再需要重新寻找合适的装配位置,实现定位准确、装配简单快捷,节省装配时间,提高装配效率。

68.更优选的,如图7所示,第一定位件241为沿安装方向(参见图7中箭头n所示的方向)贯穿密封边24的定位孔,第二定位件111能够插接于定位孔的定位销。

69.将第一定位件241设为沿安装方向(参见图7中箭头n所示的方向)贯穿密封边24的定位孔,第二定位件111位能够插接于定位孔的定位销,结构简单、定位方便、装配容易。

70.本发明所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本发明的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。