1.本发明属于建筑材料技术领域,具体涉及一种花瓣型通道多孔吸声结构。

背景技术:

2.现有的多孔吸声结构是一种利用内部吸声微通道能量耗散的方式进行吸声的结构,主要应用于音乐厅、博物馆、图书馆、交通工具内壁面等场景。在实际工程应用中,通常需要吸声结构足够的轻薄,这样可以减小其所占用的体积,便于其灵活安装,而传统吸声结构尺寸较大,不能充分满足工程需求。同时,由于低频声波波长较长,传统的吸声结构难以在小尺寸厚度下表现出对低频声波的良好吸声性能,且存在吸声频带不易调节,吸声效果不佳的问题。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种花瓣型通道多孔吸声结构,结构简单、合理,使用方便,通过改变孔隙形状达到调节吸声频带、提高吸声效果的多孔吸声体。

4.本发明采用以下技术方案:

5.一种花瓣型通道多孔吸声结构,包括刚性背衬,刚性背衬上设置有穿孔面板,穿孔面板上间隔平行布置有若干花瓣型微通道,花瓣型微通道的半径r满足极坐标θ函数关系如下:

6.r(θ)=d[0.5

‑

εsin(nθ)]

[0007]

其中,d为花瓣型微通道的平均孔直径;e为花瓣型微通道半径变化的幅值;n为花瓣型微通道的花瓣瓣数,ε为相对粗糙度。

[0008]

具体的,花瓣型微通道的形状包括函数r(θ)中确定的一种或多种。

[0009]

具体的,花瓣型微通道的花瓣瓣数n为[0,12],相对粗糙度ε的变化范围为[0,0.1]。

[0010]

具体的,花瓣型微通道的平均孔直径d为亚毫米级。

[0011]

进一步的,花瓣型微通道的平均孔直径d为0.1~1mm。

[0012]

具体的,花瓣型微通道的孔隙率为30%~82.6%。

[0013]

具体的,花瓣型微通道的开孔方向垂直于穿孔面板。

[0014]

具体的,穿孔面板朝向声源方向设置,刚性背衬背向声源方向设置。

[0015]

具体的,穿孔面板的厚度为2~10cm。

[0016]

具体的,穿孔面板采用木质板材、塑料、多孔纤维或多孔泡沫材料制成。

[0017]

与现有技术相比,本发明至少具有以下有益效果:

[0018]

本发明一种花瓣型通道多孔吸声结构,穿孔面板上间隔平行布置有若干花瓣型微通道,花瓣型微通道的半径r满足极坐标θ函数关系,根据函数r(θ)确定的花瓣孔形既能更好地消耗声能量,又可以通过调节相对粗糙度和花瓣瓣数来调节吸声频带,通过调节孔隙

形状实现吸声频带的调节,拓宽了吸声结构应用的频带范围;其粗糙孔形控制函数简单,易于调节。

[0019]

进一步的,花瓣孔形为函数r(θ)确定的一种或多种,从而达到较好调节吸声频带的目的。

[0020]

进一步的,花瓣瓣数n为[0,12],相对粗糙度ε的变化范围为[0,0.2],通过调节相对粗糙度和空间波数可以灵活的调节材料的吸声峰值、吸声频带。

[0021]

进一步的,孔直径d为亚毫米级,有效提高吸声效果。

[0022]

进一步的,基准孔直径d为0.1~1mm,既可以保证空气能够较好地进入,又不会出现因孔直径过大而导致吸声效果不佳的情况。

[0023]

进一步的,孔隙率为30%~82.6%,这样可以提高材料的吸声效率,又使得材料更加轻质。

[0024]

进一步的,吸声孔的开孔方向垂直于多孔材料板设置可以使得声波能够更好的进入多孔材料。

[0025]

进一步的,材料板朝向声源,刚性背衬背向声源,使得声音能够进入吸声体,并得到部分或全部吸收。

[0026]

进一步的,材料板厚度为2~10cm时,既保证了材料板具有一定刚度,又不会因太厚而使材料板的重量太大。

[0027]

进一步的,吸声面板采用木质板材制成,或者采用塑料、多孔纤维或多孔泡沫材料制成,从而使得多孔吸声结构能够在较轻的情况下也具有一定力学承载性能。

[0028]

综上所述,本发明吸声体结构简单、使用方便、吸声效果极佳,具有较宽的吸声频带,可以适用于室内墙体、交通工具内壁面,能够较好地替代现有的人工多孔吸声体。

[0029]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0030]

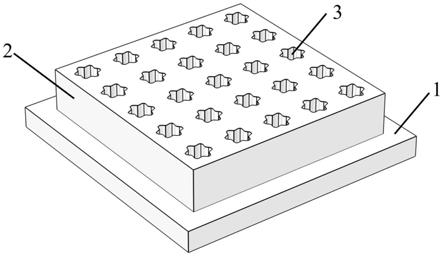

图1为本发明一个实施例的三维结构示意图;

[0031]

图2为吸声效果的计算结果图。

[0032]

其中:1.刚性背衬;2.穿孔面板;3.花瓣型微通道。

具体实施方式

[0033]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明提供了一种花瓣型通道多孔吸声结构,采用穿孔面板板上开设有花瓣型吸声孔,开孔方向均为垂直于穿孔面板,穿孔面板上开设的吸声孔的花瓣形状由正弦函数控制;本发明结构简单实用,具有较好的中低频吸声性能,通过调节吸声孔的形状可以有效调节吸声带宽,同时结构重量轻,具有广泛的应用前景。

[0035]

请参阅图1,本发明一种花瓣型通道多孔吸声结构,包括刚性背衬1、穿孔面板2和花瓣型微通道3,穿孔面板2设置在刚性背衬1上,穿孔面板2上均匀或随机布置若干花瓣型

微通道3,

[0036]

花瓣型微通道3的半径r是极坐标θ的函数,且r(θ)为:

[0037]

r(θ)=d[0.5

‑

εsin(nθ)]

[0038]

其中,d为花瓣通道的平均孔直径;e为花瓣半径变化的幅值;n为花瓣的瓣数,即波数;

[0039]

相对粗糙度:

[0040]

ε=e/d;

[0041]

优选的,为达到较高吸声系数和较宽吸声频带,穿孔面板2上的花瓣型微通道3采取四方排布方式,花瓣型微通道3的平均孔直径d应为亚毫米级,d为0.1~1mm。

[0042]

穿孔面板2上花瓣型微通道3的孔隙率为30%~82.6%,花瓣型微通道3的开孔方向均为垂直于穿孔面板2,孔隙率过小会导致声波难以进入吸声结构,孔隙率过大又会导致吸声系数降低;而开孔方向垂直于穿孔面板有利于声波垂直入射时能够较好进入吸声结构,同时也可以降低加工难度。

[0043]

穿孔面板2的厚度为2~10cm,多孔穿孔面板朝向声源,刚性背衬1背向声源,这样设计的目的是使得声音能够进入吸声体,并得到部分或全部吸收。

[0044]

穿孔面板2采用木质板材制成,或者采用塑料、多孔纤维或多孔泡沫材料制成,从而使得穿孔面板能够在较轻的情况下也具有一定力学承载性能。

[0045]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中的描述和所示的本发明实施例的组件可以通过各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0046]

实施例

[0047]

请参阅图1,吸声体包括刚性背衬1和穿孔面板2。

[0048]

穿孔面板2的厚度为3cm,穿孔面板1上均匀开有基准孔直径d为0.6mm的花瓣型微通道3,以便让噪音进入吸声体,从而达到吸收声音的目的。花瓣型微通道3采取四方排布,孔隙率为40%。粗糙因子ε变化范围是[0,0.1],n变化范围是[0,12]。

[0049]

在本实施例中,光滑圆孔(ε=0,n任意)对应吸声体的吸声系数在2680hz最大可达0.80,0.5以上吸声系数的带宽可达到1640hz(从2000~3640hz)。

[0050]

请参阅图2,引入花瓣型微通道形,花瓣型微通道形1(ε=0.05,n=6)对应吸声体的吸声系数在2670hz左右最大可达0.83,0.5以上吸声系数的带宽可达到1730hz(从1950~3680hz)。

[0051]

花瓣型微通道形2(ε=0.1,n=6)对应吸声体的吸声系数在2650hz左右最大可达0.87,0.5以上吸声系数的带宽可达到1900hz(从1860~3760hz);

[0052]

花瓣型微通道形3(ε=0.1,n=12)对应吸声体的吸声系数在2590hz左右最大可达0.92,0.5以上吸声系数的带宽可达到2250hz(从1660~3910hz);

[0053]

在本实施例中,花瓣型微通道多孔吸声结构的最高吸声系数的提升,相比于传统

圆孔吸声体最大提升了15%。

[0054]

在本实施例中,花瓣型微通道多孔吸声结构的吸声系数大于0.5的频带拓宽,相比于传统圆孔吸声体最大拓宽了37%。

[0055]

本实施例能够以同样基准孔直径、孔隙率达到比传统圆孔吸声体更好的吸声效果。

[0056]

综上所述,本发明一种花瓣型通道多孔吸声结构,通过调节穿孔面板上吸声孔的孔型能够大大提升吸声体吸收声音的能力,并可以调节吸声频带的宽度,更好的适应不同工况对吸声降噪的要求。

[0057]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。