本发明属于噪声控制技术领域,具体涉及一种有源式微穿孔板吸声器及提升其低频吸声性能的方法。

背景技术:

随着社会发展及生活水平不断提高,噪声污染作为一项重要的环境问题越来越受到人们的重视,噪声控制对人对物均是一项非常重要的工作。传统的噪声控制方式是通过添加吸声与隔声材料,通过吸收并耗散噪声能量而达到控制噪声的目的。微穿孔板是该类材料中的典型代表,微穿孔板可由各种基材(如金属、玻璃、木材等)穿微孔而制成,更加环保、经久耐用,适用于环境苛刻的特殊场合;因此,微穿孔板吸声材料具有广阔的应用前景。

微穿孔板吸声器(micro-perforatedpanelabsorber,简称mppa)是微穿孔吸声材料在工程中的典型应用;mppa由微穿孔板及其后部空腔组合而成。微穿孔板具有较大的声阻及较小的声抗,因而具有良好的吸声性能,由后部空腔产生的共鸣吸声效应,显著增大了微孔中空气介质与板结构的相对速度,使得mppa在较宽的频带内具有优越的吸声性能。然而,对于特性参数的mppa,其有效的吸声频带(吸声系数大于0.5的频带)只能限定在特定的范围内。

为了有效拓宽mppa的吸声频带,提出了许多改进设计措施,例如:将多个微穿孔板平行的插入mppa的空腔内部形成多层mppa,或者将具有不同腔深的多个mppa并行排布形成大面积mppa阵列,此类方法将不同mppa的有效吸声频带相互叠加,显著拓宽了结构总的吸声频带;亦或,通过改进mppa的结构,实现单个mppa有效吸声频带的拓宽,如用不规则的空腔代替传统矩形空腔来增强mppa内的声-振耦合效应,来拓宽有效吸声频带;或空腔内填充各向异性的纤维材料、减小微穿孔板的孔隙直径与板厚、将微穿孔板与声学超材料及helmholtz共鸣器结合等方法均能显著拓宽mppa的有效吸声频带。

上述方法均能有效拓宽mppa的中高频吸声性能,但对低频吸声性能的改善非常有限,而这在工程实际中却有很迫切的应用需求。

mppa的空腔越深,有效吸声频带越趋于低频段,但太深的空腔深度会导致mppa体积庞大,使其无法工程应用。因而,有学者提出了“无源”和“有源”两类方法对此进行改进设计。其中,“无源”方法主要是在mppa内部引入一些“共鸣结构”来拓宽低频吸声频带,如helmholtz共鸣器、分流扬声器及机械阻抗板等,该方法对低频段的拓宽非常有限。“有源”方法则是通过在mppa内部引入有源控制技术来大范围拓展低频吸声频带,是拓宽mppa低频吸声频带的有效方法。

然而,现有“有源”方法仅针对小尺寸mppa、且在一维声场环境下,提出将mppa的空腔后部用活塞式可变阻抗面来代替,通过控制空腔声场来提升mppa的低频吸声性能;该方法在设定mppa空腔内部为平面声场的条件下,提出了“声压释放”与“阻抗匹配”两种策略来提升低频吸声性能。由于实际中难以获得理想的活塞式控制面源,且一维声场条件也过于简化。这些弊端使得该技术目前难以得到广泛的工程应用,严重阻碍了该技术的发展。

技术实现要素:

本发明的目的在于解决采用“有源”方式提高mppa低频吸声性能时存在难以获得理想的活塞式控制面源、且一维声场条件也过于简化的弊端,导致难以进行广泛工程应用的问题,而提供一种有源式微穿孔板吸声器及提升其低频吸声性能的方法。

为实现上述目的,本发明所提供的技术解决方案是:

一种有源式微穿孔板吸声器,其特殊之处在于,由微穿孔板及其后部空腔组合而成,所述后部空腔的后壁为点力控制的弹性平板。

同时,本发明还提供了一种提升上述有源式微穿孔板吸声器低频吸声性能的方法,其特殊之处在于,包括以下步骤:

1)有源式微穿孔板吸声器空腔内声场的声压表达

根据有源式微穿孔板吸声器的几何模型参数、材料参数和初级激励与次级激励参数,对有源式微穿孔板吸声器空腔内的声场进行建模计算,推导出有源式微穿孔板吸声器空腔内微穿孔板和弹性平板表面的声压分布表达式;

2)有源式微穿孔板吸声器入射侧声场的声压表达

根据有源式微穿孔板吸声器入射侧界面上满足的速度连续边界条件,推导入射侧声场中反射声波的声压表达式,从而获得入射侧声场的总声压表达式;

3)有源式微穿孔板吸声器中微穿孔板和弹性平板振动位移的求解

根据模态叠加原理及微穿孔板与弹性平板振动位移满足的波动方程,推导出微穿孔板与弹性平板位移模态幅值满足的矩阵方程,联立两个矩阵,获得微穿孔板与弹性平板位移模态幅值的表达式;

4)最优控制力的求解及控制后吸声系数的计算

将有源式微穿孔板吸声器的吸声系数作为最优的控制目标,通过优化搜索算法获得使吸声系数最大的最优次级控制力幅值,进而可以获得控制后有源式微穿孔板吸声器系统总的振动响应及控制后的吸声系数。

进一步地,步骤1)中,所述有源式微穿孔板吸声器的几何模型参数包括微穿孔板的长度a、宽度b、厚度hm,弹性平板的厚度h2,空腔深度d,微穿孔板的孔隙直径d以及孔隙率σ;

所述有源式微穿孔板吸声器的材料参数包括微穿孔板的密度ρm、弹性平板的密度ρ2、微穿孔板的杨氏模量em、弹性平板的杨氏模量e2、微穿孔板的泊松比σm、弹性平板的泊松比σ2、微穿孔板的模态阻尼比ξm,mn、弹性平板的模态阻尼比ξ2,mn、空气的密度ρ0、空气的声速c0;

所述有源式微穿孔板吸声器的初级激励与次级激励参数包括初级激励为垂直入射的平面波时,平面波的幅值为p0;次级控制点力的布置位置为(xs,ys)=(0.05,0.05)时,控制力的幅值fs。

进一步地,步骤1)的具体步骤为:

1.1)有源式微穿孔板吸声器空腔内声场响应求解

在初级垂直入射平面波及次级控制力的激励下,有源mppa空腔内产生声场声压。根据空腔内声速度势φ(x,y,z,t)满足的波动方程,同时利用模态叠加原理,以及空腔内六个壁面上满足的速度连续的边界条件,可推导获得有源mppa空腔内声速度势的表达式;

具体是:在初级垂直入射平面波及次级控制力的激励下,有源式微穿孔板吸声器空腔内产生声场声压;根据空腔内声速度势φ(x,y,z,t)满足的齐次波动方程,空腔内四个刚性侧壁处,存在空气质点振速为0的边界条件,利用模态叠加原理,结合格林第二公式以及模态函数的正交性,推导获得有源式微穿孔板吸声器空腔内声速度势的表达式为:

式中,

其中,系数变量luw与nuw取决于空腔内声速度势在微穿孔板与弹性平板两侧满足的如下速度连续的边界条件:

式中,d为空腔深度,v2(x,y,t)为弹性平板的质点振速,v1(x,y,t)为临近微穿孔板表面的质点振速,取微穿孔板振速和微孔中空气介质振速的空间平均值,具体表示为:

式中,vm(x,y)为微穿孔板的振速,p为入射侧的总声压,pd为腔内微穿孔板表面声压,σ为微穿孔板的孔隙率,z0为微穿孔板的孔隙阻抗;

根据边界条件(2)与(3),结合空腔声模态函数的正交性获得声速度势表达式中的系数变量luw与nuw的表达式如下:

式中,声模态函数

系数

将式(5)与式(6)带入式(1)中,获得有源式微穿孔板吸声器空腔内任意点声速度势的表达式;

1.2)有源式微穿孔板吸声器腔内微穿孔板表面的声压表达

根据空腔内声速度势与声压的关系,同时利用声模态函数的正交性,推导获得有源mppa腔内靠近微穿孔板表面的声压表达式;

具体是:根据空腔内声速度势与声压的关系式

式中,

由于式(7)的右端仍然含有自身pd,因此,将式(7)左右两端同乘以声模态函数ψuw(x,y),并利用模态函数的正交性,获得如下等式:

将式(8)带入式(7)中,获得腔内微穿孔板表面声压pd的表达式:

式中,

1.3)有源式微穿孔板吸声器腔内弹性平板表面的声压表达

根据空腔内声速度势与声压的关系,同时利用声模态函数的正交性,推导获得有源mppa腔内靠近弹性平板表面的声压表达式;

具体是:根据空腔内声速度势与声压的关系式

式中,

进一步地,步骤2)的具体步骤为:

2.1)有源式微穿孔板吸声器入射侧反射声波的声速度势求解

根据有源mppa入射侧声场在有源mppa表面满足的速度连续的边界条件,推导获得反射波声速度势的表达式;

具体是:根据反射声波在入射侧管道内满足的齐次波动方程,结合四边刚性壁、入口处为开口的边界条件,获得反射声波声速度势φr(x,y,z,ω)的表达式为:

式中,系数变量ruw取决于入射侧表面满足的如下速度连续的边界条件:

式中,φi为入射平面波的声速度势,

根据式(12),结合声模态函数的正交性,获得系数变量ruw的表达式:

将式(13)带入式(11)中,获得反射声波的声速度势的表达式;

2.2)有源式微穿孔板吸声器入射侧反射声波的声压表达

根据入射侧反射声波声速度势与反射声波声压的关系,同时利用声模态函数的正交性,推导获得反射波声压的表达式;

具体是:根据入射侧反射声波声速度势与反射声波声压的关系,获得入射侧反射声波的声压表达式:

式中,

式(14)中入射侧总声压p=pi pr;

式(14)两边同乘以模态函数ψuw(x,y),并利用模态函数的正交性,获得如下的表达式:

将式(15)带入式(14)中,获得反射声波声压的表达式:

式中,

其中,pi为入射波在有源式微穿孔板吸声器表面处的值,

进一步地,步骤3)的具体步骤为:

3.1)微穿孔板振动响应建模

根据微穿孔板振动位移满足的波动方程,同时利用模态叠加原理及模态函数的正交性,推导获得微穿孔板的位移模态幅值amn满足的方程式:

式中,系数

ωmn与ξmn为第(m,n)阶模态的共振频率与模态阻尼比,

ρm与hm分别为微穿孔板的密度与厚度,

其中,系数

(m,n)为振动模态的模态序数;

将式(17)中微穿孔板和弹性平板的位移vm(x,y)与v2(x,y)进行模态展开,经化解可获得微穿孔板与弹性平板位移模态幅值amn与bmn满足的方程:

定义如下变量:

则m×n个未知的微穿孔板位移模态幅值与弹性平板的位移模态幅值满足如下矩阵方程:

c1a d1b=v(19)

式中,a=[a11,l,amn,l,amn]t,b=[b11,l,bmn,l,bmn]t,v=[v11,l,vmn,l,vmn]t;

3.2)弹性平板振动响应建模

根据弹性平板振动位移满足的波动方程,同时利用模态叠加原理及模态函数的正交性,推导获得微穿孔板与弹性平板的位移模态幅值amn与bmn满足如下的方程:

式中,

ω2,mn与ξ2,mn为弹性平板第(m,n)阶模态的共振频率与模态阻尼比,

ρ2与h2为弹性平板的密度与厚度;

qs,mn为广义次级模态力,

定义如下的变量:

则m×n个未知的微穿孔板与弹性平板位移模态幅值满足如下矩阵方程:

c2a d2b=v2 fsqs(21)

式中,

3.3)两种板的位移模态幅值求解

将微穿孔板与弹性平板位移模态幅值满足的矩阵方程(20)与(21)联立,获得如下的矩阵方程组:

进而获得微穿孔板与弹性平板的位移模态幅值为:

进一步地,步骤4)的具体步骤为:

4.1)最优控制力的求解

将有源式微穿孔板吸声器的吸声系数作为最优的控制目标,表示为:

式中,πinc与πabs分别为入射的总声能及有源式微穿孔板吸声器吸收的声能,smpp为微穿孔板的面积;

采用遗传算法求得使吸声系数α最大时的最优控制力幅值fs,opt;

4.2)控制后有源式微穿孔板吸声器吸声系数的计算

获得最优控制力幅值fs,opt后,带入式(23)便可获得最优控制下的位移模态幅值矢量a与b;然后根据吸声系数的计算公式(24),获得控制后有源mppa的吸声系数。

进一步地,所述微穿孔板和弹性平板的材质均为铝。

本发明的优点是:

1.本发明将传统微穿孔板吸声器的刚性空腔后壁用点力控制的弹性平板代替形成有源式微穿孔板吸声器,通过点力控制弹性平板的结构振动来调控有源式微穿孔板吸声器腔内的声场分布,进而调整有源式微穿孔板吸声器表面的阻抗特性,使其与空气介质的特征阻抗相匹配,进而达到显著提升微穿孔板吸声器低频吸声性能的目的。

2.本发明方法将有源控制技术引入传统的微穿孔板吸声器中形成有源式微穿孔板吸声器(也称“有源mppa”),不仅可以在更宽的低频范围内提升mppa的吸声性能,同时该结构用点力控制的弹性平板作为次级控制源、且无腔内一维平面声场的限制条件,使得该方法构建的“有源mppa”更易于工程实现。

附图说明

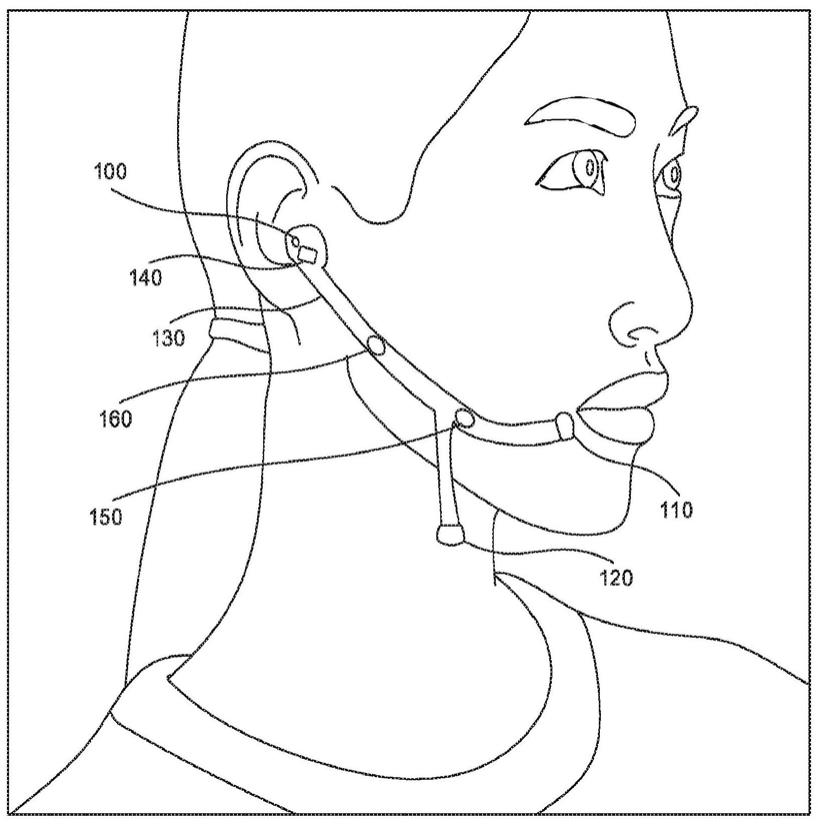

图1为有源式微穿孔板吸声器模型示意图;

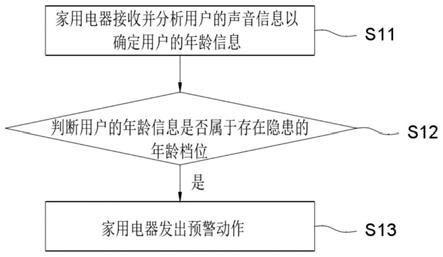

图2为有源式微穿孔板吸声器微穿孔板尺寸为0.2m×0.2m时控制前后吸声系数对比图;

图3为有源式微穿孔板吸声器微穿孔板尺寸为0.2m×0.3m时控制前后吸声系数对比图。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

一种基于结构振动声辐射控制构建的提升有源式微穿孔板吸声器低频吸声性能的方法,其中有源式微穿孔板吸声器(以下统称有源mppa)由微穿孔板及其后部空腔组合而成,后部空腔的后壁为点力控制的弹性平板,且微穿孔板和弹性平板的材质均为铝,该方法具体包括以下步骤:

1)有源mppa空腔内声场的声压表达

根据有源mppa的几何模型参数、材料参数和初级激励与次级激励参数,对有源mppa空腔内的声场进行建模计算,推导出有源mppa空腔内微穿孔板和弹性平板表面的声压分布表达式;

上述几何模型参数包括微穿孔板的长度a、宽度b、厚度hm,弹性平板的厚度h2,空腔深度d,微穿孔板的孔隙直径d以及孔隙率σ;

上述材料参数包括微穿孔板的密度ρm、弹性平板的密度ρ2、微穿孔板的杨氏模量em、弹性平板的杨氏模量e2、微穿孔板的泊松比σm、弹性平板的泊松比σ2、微穿孔板的模态阻尼比ξm,mn、弹性平板的模态阻尼比ξ2,mn、空气的密度ρ0、空气的声速c0;

上述初级激励与次级激励参数包括初级激励为垂直入射的平面波时,平面波的幅值为p0;次级控制点力的布置位置为(xs,ys)=(0.05,0.05)时,控制力的幅值fs;

该步骤的过程是:首先,建立有源mppa空腔中声速度势满足的波动方程,根据空腔各表面处满足的速度连续边界条件推导出空腔内声速度势的表达式;其次,根据空腔内声速度势与声压的关系式,同时利用声模态函数的正交性,推导出空腔内微穿孔板表面及弹性平板表面的声压表达式。具体过程如下:

1.1)有源mppa空腔内声场响应求解

如图1所示,在垂直入射平面波激励下,部分声能量被有源mppa吸收进入空腔内,同时,腔内声场也受到点力控制的弹性平板辐射声压的调控作用。声能量的吸收量取决于有源mppa表面的阻抗与空气特征阻抗的匹配程度。空腔内的声速度势φ(x,y,z,t)满足齐次波动方程,在腔内四个刚性侧壁处,存在空气质点振速为0的边界条件。基于此,根据模态叠加原理,同时结合格林第二公式以及模态函数的正交性可得腔内声速度势的表达式为:

式中,

其中,未知的系数变量luw与nuw取决于空腔内声速度势在微穿孔板与弹性平板两侧满足的如下速度连续的边界条件:

式中,d为空腔深度,v2(x,y,t)为弹性平板的质点振速,v1(x,y,t)为临近微穿孔板表面的质点振速,可认为是微穿孔板振速和微孔中空气介质振速的空间平均值,具体表示为:

式中,vm(x,y)为微穿孔板的振速,p为入射侧的总声压,pd为腔内微穿孔板表面声压,σ为微穿孔板的孔隙率,z0为微穿孔板的孔隙阻抗;

根据边界条件(2)与(3),结合空腔声模态函数的正交性获得声速度势表达式中的系数变量luw与nuw的表达式如下:

式中,声模态函数

系数

将式(5)与式(6)带入式(1)中,获得有源mppa空腔内任意点声速度势的表达式;

1.2)有源mppa腔内微穿孔板表面的声压表达

根据空腔内声速度势与声压的关系式

式中,

由于式(7)的右端仍然含有自身pd,因此,将式(7)左右两端同乘以声模态函数ψuw(x,y),并利用模态函数的正交性,获得如下等式:

将式(8)带入式(7)中,获得腔内微穿孔板表面声压pd的表达式:

式中,

1.3)有源mppa腔内靠近弹性平板表面的声压表达

根据空腔内声速度势与声压的关系式

式中,

2)有源mppa入射侧声场的声压表达

根据有源mppa入射侧界面上满足的速度连续边界条件,推导入射侧声场中反射声波的声压表达式,从而获得入射侧声场的总声压表达式;

2.1)有源mppa入射侧反射声波的声速度势求解

根据反射声波在入射侧管道内满足的齐次波动方程,结合四边刚性壁、入口处为开口的边界条件,获得反射声波声速度势φr(x,y,z,ω)的表达式为:

式中,未知系数变量ruw取决于入射侧表面满足的如下速度连续的边界条件:

式中,φi为入射平面波的声速度势,

根据式(12),结合声模态函数的正交性,获得系数变量ruw的表达式:

将式(13)带入式(11)中,获得反射声波的声速度势的表达式;

2.2)有源mppa入射侧反射声波的声压表达

根据入射侧反射声波声速度势与反射声波声压的关系,获得入射侧(z=-d)反射声波的声压表达式:

式中,

式(14)中入射侧总声压p=pi pr;

式(14)两边同乘以模态函数ψuw(x,y),并利用模态函数的正交性,获得如下的表达式:

将式(15)带入式(14)中,获得反射声波声压的表达式:

式中,

其中,pi为入射波在有源mppa表面处的值,

3)有源mppa中微穿孔板和弹性平板振动位移的求解

根据模态叠加原理及微穿孔板与弹性平板振动位移满足的波动方程,推导出微穿孔板与弹性平板位移模态幅值满足的矩阵方程,联立两个矩阵,获得微穿孔板与弹性平板位移模态幅值的表达式;

3.1)微穿孔板振动响应建模

由附图1可知,微穿孔板受到入射侧的总声压p与空腔内微穿孔板表面声压pd的作用。根据微穿孔板振动位移满足的波动方程,同时利用模态叠加原理及模态函数的正交性,推导获得微穿孔板的位移模态幅值amn满足的方程式:

式中,系数

ωmn与ξmn为第(m,n)阶模态的共振频率与模态阻尼比,

ρm与hm分别为微穿孔板的密度与厚度,

其中,系数

(m,n)为振动模态的模态序数;

将式(17)中微穿孔板和弹性平板的位移vm(x,y)与v2(x,y)进行模态展开,经化解可获得微穿孔板与弹性平板位移模态幅值amn与bmn满足的方程:

定义如下变量:

则m×n个未知的微穿孔板位移模态幅值与弹性平板的位移模态幅值满足如下矩阵方程:

c1a d1b=v(19)

式中,a=[a11,l,amn,l,amn]t,b=[b11,l,bmn,l,bmn]t,v=[v11,l,vmn,l,vmn]t;

3.2)弹性平板振动响应建模

由附图1可知,弹性平板受到空腔内声压p0及次级控制力fs=fsδ(x-xs,y-ys)的作用。同理,根据弹性平板振动位移满足的波动方程,结合模态叠加原理及模态函数的正交性,获得微穿孔板与弹性平板的位移模态幅值amn与bmn满足如下的方程:

式中,

ω2,mn与ξ2,mn为弹性平板第(m,n)阶模态的共振频率与模态阻尼比,

ρ2与h2为弹性平板的密度与厚度;

qs,mn为广义次级模态力,

如果进一步定义如下的变量:

则m×n个未知的微穿孔板与弹性平板位移模态幅值满足如下矩阵方程:

c2a d2b=v2 fsqs(21)

式中,

3.3)两种板的位移模态幅值求解

将微穿孔板与弹性平板位移模态幅值满足的矩阵方程(20)与(21)联立,获得如下的矩阵方程组:

进而获得微穿孔板与弹性平板的位移模态幅值为:

4)最优控制力的求解及控制后吸声系数的计算

将有源mppa的吸声系数作为最优的控制目标,通过优化搜索算法获得使吸声系数最大的最优次级控制力幅值,进而可以获得控制后有源mppa系统总的振动响应及控制后的吸声系数。

4.1)最优控制力的求解

对于有源控制系统,理论上最优的控制目标函数为有源mppa的吸声系数,其可表示为:

式中,πinc与πabs分别为入射的总声能及有源mppa吸收的声能,smpp为微穿孔板的面积;由式(23)求得微穿孔板与弹性平板的位移模态幅值矢量a与b的表达式后,入射侧的总声压p(x,y)与表面振速v1(x,y)均可求得。由于a与b均为次级控制力幅值fs的函数,因此,吸声系数α也为fs的函数。针对上述较为复杂的隐式函数,可采用优化搜索算法如遗传算法求得使吸声系数α最大时的最优控制力幅值fs,opt,就可求解出控制后有源mppa的吸声系数。工程实现时,可构建恰当的误差传感策略获取与吸声系数非常相关的误差信号,通过自适应控制算法(fx-lms)进行实时跟踪控制。

4.2)控制后有源mppa吸声系数的计算

获得最优控制力幅值fs,opt后,带入式(23)便可获得最优控制下的位移模态幅值矢量a与b,即整个系统的振动响应即可获得;然后根据吸声系数的计算公式(24),获得控制后有源mppa的吸声系数。

为了验证该方法,本发明还通过以下仿真实验进一步说明:

一、确定有源mppa的参数

如附图1所示,本实施例中微穿孔板与弹性平板的材质均为铝材,次级单点力源fs作用于弹性平板(0.05m,0.05m)位置处。有源mppa的几何参数、材料属性参数及初级激励参数如表1~表3所示。仿真实验中微穿孔板和弹性平板的尺寸分别取①和②两种情形。

表1有源mppa的几何参数

表2有源mppa的材料属性参数

表3初级激励参数

二、计算有源mppa控制前后的吸声系数

按照以上参数计算有源mppa控制前后的吸声系数。

三、仿真结果及分析

微穿孔板和弹性平板的尺寸分别为①和②两种情形时,计算获得有源mppa控制前后的吸声系数,如附图2与3所示。从计算结果可以看出,控制后,mppa在很宽的低频段内吸声系数几乎达到最优值1,充分说明该有源mppa在低频段吸声性能的优越性。

综上,该发明不仅可以大幅提升传统mppa低频段宽带的吸声性能,同时系统易于实现、且并没有mppa空腔内要存在一维声场的限制条件,更加适合工程应用。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。