1.本发明涉及气田开发技术领域,特别涉及一种注采一体井口气体过滤装置。

背景技术:

2.对积液气井进行气举排水采气是气田开发中一项重要的工艺技术,对气井稳产、增产具有重要作用。但当注入高压气体含氧量过高时,氧气与天然气在高温地层中易发生爆炸风险,且高含量氧气在湿润井筒中易造成井筒腐蚀穿孔,大幅度降低气井采收率。同时,气井采出地层天然气必然夹杂氧气,硫化氢与二氧化碳等杂质,当与地面氧气混合时,会有爆炸的安全风险,并对地面管线具有一定的腐蚀作用,长期输送将影响管线使用周期。目前,暂无无相关装置解决上述技术问题。

技术实现要素:

3.针对上述问题,本发明旨在提供一种注采一体井口气体过滤装置。

4.本发明的技术方案如下:

5.一种注采一体井口气体过滤装置,包括卧式罐体和设置在所述卧式罐体内部的隔板,所述隔板将所述卧式罐体内部分为上空间、下空间、以及右空间,所述上空间和所述下空间均与所述右空间相通,所述卧式罐体内设有注气气体过滤系统和采气气体过滤系统;

6.所述注气气体过滤系统包括依次相连的注气气体入口、注气气体通道、除氧室一、以及注气气体出口;所述注气气体入口设置在所述卧式罐体的顶部,所述注气气体通道贯穿所述隔板与位于所述下空间的除氧室一相连通,所述注气气体出口设置在所述卧式罐体的底部;

7.所述采气气体过滤系统包括过滤系统、准超压气体直泄系统、超压气体直泄系统;

8.所述过滤系统包括依次相连的采气气体入口、气体沉积室、除气室、气体暂留室、气体加速通道、采气气体出口,所述除气室包括任意排序相连的除氧室二、除硫室、以及除二氧化碳室,所述右空间即为所述气体暂留室;所述采气气体入口设置在所述卧式罐体的顶部左端,所述气体沉积室和所述除气室位于所述上空间,所述气体加速通道设置在所述下空间且贯穿所述除氧室一,所述采气气体出口设置在所述卧式罐体左端;所述气体沉积室设有压力监测装置;

9.所述准超压气体直泄系统包括依次相连的气体流通通道、安全球阀、弹簧一、弹簧固定块一、准超压气体直泄通道,所述弹簧固定块一设置在所述隔板上,所述准超压气体直泄通道与所述气体暂留室相通;

10.所述超压气体直泄系统包括依次相连的安全浮板、安全弹簧、安全挡板、超压气体外泄室、安全气体出口,所述安全挡板上设有超压气体直泄通道;所述安全浮板为所述隔板上切割的一部分,所述安全挡板位于所述下空间内且正对所述气体沉积室,所述安全挡板与所述隔板之间留有间隙,所述间隙用于作为气体超压时气体的流通通道,所述安全气体出口设置在所述卧式罐体底部。

11.作为优选,所述卧式罐体包括左端盖、直筒段、以及右端盖;所述左端盖与所述直筒段的左端可拆卸相连,所述直筒段的右端与所述右端盖可拆卸相连。

12.作为优选,所述气体加速通道包括加速筒的加速通道和加速嘴的加速通道,所述加速筒的右端与所述气体暂留室相连,所述加速筒的左端与所述加速嘴的右端相连,所述加速嘴的左端与所述采气气体出口相连;所述加速筒通过加速筒定位板固定。

13.作为优选,所述加速筒的加速通道包括从右至左依次相连的一级加速通道、直筒段一、二级加速通道、直筒段二;

14.所述加速嘴的加速通道包括从右至左相连的三级加速通道和直筒段三;

15.所述一级加速通道的左端内径小于所述一级加速通道的右端内径,所述二级加速通道的左端内径小于所述二级加速通道的右端内径,所述三级加速通道的左端内径小于所述三级加速通道的右端内径。

16.作为优选,所述除气室的第一个除气室与第二个除气室之间设有提速筒,所述提速筒的中心设有连通两个除气室的提速筒通道,所述提速筒通道左端的内径大于所述提速筒通道右端的内径。

17.作为优选,所述除气室的第一个除气室与所述气体沉积室之间设有筛板一,第一个除气室与所述提速筒之间设有筛板二,所述提速筒与第二个除气室之间设有筛板三,第二个除气室与第三个除气室之间设有筛板四,第三个除气室与所述气体暂留室之间设有筛板五。

18.作为优选,所述筛板一、筛板二、筛板三、筛板五的筛孔数量依次减少,所述筛板四的筛孔数量和所述筛板一的筛孔数量一致。

19.作为优选,所述筛板五的右端设有固定板。

20.作为优选,所述卧式罐体内还设有左挡夹板,所述左挡夹板包括设置在所述气体沉积室内的上左挡夹板和设置在所述超压气体外泄室与除氧室一之间的下左挡夹板;所述上左挡夹板的顶部与所述卧式罐体内顶壁相连,所述上左挡夹板的高度小于所述上空间的高度;所述下左挡夹板的上下两端分别与所述隔板和所述卧式罐体底部内壁相连。

21.作为优选,所述上左挡夹板的右侧设有弹簧固定块二,所述弹簧固定块二的右端设有弹簧二,所述弹簧二的右端设有压料板。

22.本发明的有益效果是:

23.本发明集成了注气气体过滤系统和采气气体过滤系统,能够利用所述注气气体过滤系统对注入的高压气体进行除氧,同时利用所述采气气体过滤系统对采出的天然气进行除氧、除硫、除二氧化碳;两个系统可同时进行,且仅需加装在井口与采气管之间,无需大幅改动地面管线,安装方便适用性强,大大提高气井安全性,拥有良好的应用前景。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

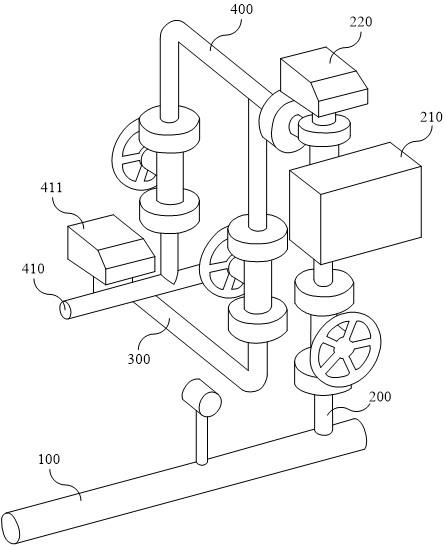

25.图1为本发明注采一体井口气体过滤装置的结构示意图;

26.图2为图1中剖面a的剖面结构示意图;

27.图3为本发明注采一体井口气体过滤装置筛板一的一个实施例结构示意图;

28.图4为本发明注采一体井口气体过滤装置筛板二的一个实施例结构示意图;

29.图5为本发明注采一体井口气体过滤装置筛板三的一个实施例结构示意图;

30.图6为本发明注采一体井口气体过滤装置筛板五的一个实施例结构示意图;

31.图7为本发明注采一体井口气体过滤装置隔板的俯视结构示意图。

32.图中标号:

[0033]1‑

卧式罐体、2

‑

隔板、3

‑

注气气体入口、4

‑

注气气体通道、5

‑

除氧室一、6

‑

注气气体出口、7

‑

采气气体入口、8

‑

气体沉积室、9

‑

气体暂留室、10

‑

采气气体出口、11

‑

除氧室二、12

‑

除硫室、13

‑

除二氧化碳室、14

‑

压力监测装置、15

‑

气体流通通道、16

‑

安全球阀、17

‑

弹簧一、18

‑

弹簧固定块一、19

‑

准超压气体直泄通道、20

‑

安全浮板、21

‑

安全弹簧、22

‑

安全挡板、23

‑

超压气体外泄室、24

‑

安全气体出口、25

‑

超压气体直泄通道、26

‑

间隙、27

‑

加速筒、28

‑

加速嘴、29

‑

加速筒定位板、30

‑

一级加速通道、31

‑

直筒段一、32

‑

二级加速通道、33

‑

直筒段二、34

‑

三级加速通道、35

‑

直筒段三、36

‑

提速筒、37

‑

筛板一、38

‑

筛板二、39

‑

筛板三、40

‑

筛板四、41

‑

筛板五、42

‑

固定板、43

‑

隔料挡板、44

‑

左挡夹板、45

‑

弹簧固定块二、46

‑

弹簧二、47

‑

压料板。

具体实施方式

[0034]

下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0035]

在本发明中,在未作相反说明的情况下,使用的术语“第一”、“第二”等是用于区别类似的对象,而不是用于描述特定的顺序或先后次序。应该理解这样使用的术语;使用的术语中“上”、“下”、“左”、“右”等通常是针对附图所示的方向而言,或者是针对部件本身在竖直、垂直或重力方向上而言;同样地,为便于理解和描述,“内”、“外”等是指相对于各部件本身的轮廓的内、外。但上述方位词并不用于限制本发明。

[0036]

如图1

‑

7所示,本发明提供一种注采一体井口气体过滤装置,包括卧式罐体1和设置在所述卧式罐体1内部的隔板2,所述隔板2将所述卧式罐体1内部分为上空间、下空间、以及右空间,所述上空间和所述下空间均与所述右空间相通,所述卧式罐体1内设有注气气体过滤系统和采气气体过滤系统;

[0037]

所述注气气体过滤系统包括依次相连的注气气体入口3、注气气体通道4、除氧室一5、以及注气气体出口6;所述注气气体入口3设置在所述卧式罐体1的顶部,所述注气气体通道4贯穿所述隔板2与位于所述下空间的除氧室一5相连通,所述注气气体出口6设置在所述卧式罐体1的底部;

[0038]

所述采气气体过滤系统包括过滤系统、准超压气体直泄系统、超压气体直泄系统;

[0039]

所述过滤系统包括依次相连的采气气体入口7、气体沉积室8、除气室、气体暂留室9、气体加速通道、采气气体出口10,所述除气室包括任意排序相连的除氧室二11、除硫室

12、以及除二氧化碳室13,所述右空间即为所述气体暂留室9;所述采气气体入口7设置在所述卧式罐体1的顶部左端,所述气体沉积室8和所述除气室位于所述上空间,所述气体加速通道设置在所述下空间且贯穿所述除氧室一5,所述采气气体出口10设置在所述卧式罐体1左端;所述气体沉积室8设有压力监测装置14;

[0040]

所述准超压气体直泄系统包括依次相连的气体流通通道15、安全球阀16、弹簧一17、弹簧固定块一18、准超压气体直泄通道19,所述弹簧固定块一18设置在所述隔板2上,所述准超压气体直泄通道19与所述气体暂留室9相通;

[0041]

所述超压气体直泄系统包括依次相连的安全浮板20、安全弹簧21、安全挡板22、超压气体外泄室23、安全气体出口24,所述安全挡板22上设有超压气体直泄通道25;所述安全浮板20为所述隔板2上切割的一部分,所述安全挡板22位于所述下空间内且正对所述气体沉积室8,所述安全挡板22与所述隔板2之间留有间隙26,所述间隙26用于作为气体超压时气体的流通通道,所述安全气体出口24设置在所述卧式罐体1底部。

[0042]

需要说明的是,所述除氧室一5、除氧室二11内均设有除氧介质,两个除氧室的除氧介质可以相同,也可不同;所述除硫室12内设有除硫介质;所述除二氧化碳室13内设有除二氧化碳介质;所述除氧介质、除硫介质、除二氧化碳介质均采用现有技术中的对应除气介质即可。

[0043]

使用本发明时,一方面,注气高压气源从所述注气气体入口3进入本发明装置内部,然后通过所述注气气体通道4抵达所述除氧室一5,通过所述除氧室一5去除所述注气高压气源内的氧气,然后通过所述注气气体出口6排出至采气树注气气井套管中。

[0044]

另一方面,采气树采气油管内的采气气体从所述采气气体入口7进入所述气体沉积室8内,

[0045]

当所述气体沉积室8内的压力超过阈值一(准超压)时,所有的采气气体会进入所述除气室去除所述采气气体内的氧气、硫、以及二氧化碳,除气后的气体进入所述气体暂留室9内,然后通过所述气体加速通道加速从所述采气气体出口10排出至输送采气管内;

[0046]

当所述气体沉积室8内的压力超过阈值一(准超压)时,气压会顶开安全球阀16,使得部分采气气体从所述准超压气体直泄通道19直接输送至所述气体暂留室9内,另一部分气体还是通过所述除气室除气后排放至所述气体暂留室9;当压力恢复(即压力小于阈值一)后,弹簧一17恢复,安全球阀16重新堵住所述气体流通通道15,使所有采气气体从所述除气室排至气体暂留室9;

[0047]

当所述气体沉积室8内的压力超过阈值二(超压)时,气压会使安全浮板20下移,露出所述安全挡板22与所述隔板2之间的间隙26,然后部分采气气体从所述超压气体直泄通道25排放至所述超压气体外泄室23,通过所述安全气体出口24排放至临时储气罐中,剩余部分的采气气体分别通过所述除气室和所述准超压气体直泄通道19输送至所述气体暂留室9内;当压力恢复(即压力小于阈值二)后,安全弹簧21恢复,安全浮板20上升隔开所述气体沉积室8与所述间隙26,使所有采气气体从所述除气室和所述准超压气体直泄通道19排至气体暂留室9。

[0048]

需要说明的是,本发明所述的准超压(压力阈值一)根据所述准超压气体直泄系统中的安全球阀16、弹簧一17进行确定,所述的超压(压力阈值二)根据所述超压气体直泄系统中的安全浮板20、安全弹簧21进行确定,用户可根据不同的需求设置所述安全球阀16、弹

簧一17、安全浮板20、安全弹簧21,从而获得需要不同的顶开所述安全球阀16和所述安全浮板20的力,即得到相应的压力阈值一和压力阈值二(压力阈值一小于压力阈值二)。

[0049]

在一个具体的实施例中,所述卧式罐体1包括左端盖、直筒段、以及右端盖;所述左端盖与所述直筒段的左端可拆卸相连,所述直筒段的右端与所述右端盖可拆卸相连。

[0050]

在一个具体的实施例中,所述气体加速通道包括加速筒27的加速通道和加速嘴28的加速通道,所述加速筒27的右端与所述气体暂留室9相连,所述加速筒27的左端与所述加速嘴28的右端相连,所述加速嘴28的左端与所述采气气体出口10相连;所述加速筒27通过加速筒定位板29固定。通过所述气体加速通道能够快速将所述气体暂留室9内的气体排出,避免气体暂留室9内的气压过大,引起安全隐患。

[0051]

可选地,所述加速筒27的加速通道包括从右至左依次相连的一级加速通道30、直筒段一31、二级加速通道32、直筒段二33;所述加速嘴28的加速通道包括从右至左相连的三级加速通道34和直筒段三35;所述一级加速通道30的左端内径小于所述一级加速通道30的右端内径,所述二级加速通道32的左端内径小于所述二级加速通道32的右端内径,所述三级加速通道34的左端内径小于所述三级加速通道34的右端内径。

[0052]

在一个具体的实施例中,所述除气室的第一个除气室与第二个除气室之间设有提速筒36,所述提速筒36的中心设有连通两个除气室的提速筒通道,所述提速筒通道左端的内径大于所述提速筒通道右端的内径。

[0053]

在一个具体的实施例中,所述除气室的第一个除气室与所述气体沉积室之间设有筛板一37,第一个除气室与所述提速筒36之间设有筛板二38,所述提速筒36与第二个除气室之间设有筛板三39,第二个除气室与第三个除气室之间设有筛板四40,第三个除气室与所述气体暂留室9之间设有筛板五41。通过各除气室之间的筛板能进一步过滤气体,提高最后排出的采气气体的质量。

[0054]

可选地,所述筛板一37、筛板二38、筛板三39、筛板五41的筛孔数量依次减少,所述筛板四40的筛孔数量和所述筛板一37的筛孔数量一致。

[0055]

可选地,所述筛板五41的右端设有固定板42。通过所述固定板42能够进一步固定所述筛板五41,避免气压过大或气流量过大时筛板五41松动。

[0056]

在一个具体的实施例中,所述除气室内设有隔料挡板43,所述隔料挡板43将所述除气室内的通道划分为回形通道,增加采气气体与除气介质的接触面积与时间,使得采气气体能够更加充分地过滤。

[0057]

在一个具体的实施例中,所述卧式罐体1内还设有左挡夹板44,所述左挡夹板44包括设置在所述气体沉积室8内的上左挡夹板和设置在所述超压气体外泄室23与除氧室一5之间的下左挡夹板;所述上左挡夹板的顶部与所述卧式罐体1内顶壁相连,所述上左挡夹板的高度小于所述上空间的高度;所述下左挡夹板的上下两端分别与所述隔板2和所述卧式罐体1底部内壁相连。通过所述上左挡夹板能够使注入的采气气体在所述气体沉积室8内多沉积一会儿,使沉积在下部的采气气体从上左挡夹板与隔板2间的通道流通至所述除气室。

[0058]

可选地,所述上左挡夹板的右侧设有弹簧固定块二45,所述弹簧固定块二45的右端设有弹簧二46,所述弹簧二46的右端设有压料板47。通过本实施例的结构能够使得第一个除气室的空间可调,当第一个除气室内的介质过多或气压过大时,筛板一37向左移动,挤压压料板47,压缩弹簧二46,从而扩展第一个除气室的空间;当第一个除气室内的介质减少

或气压降低时,弹簧二46恢复,使筛板一37向右移动,如此动态调节第一个除气室的空间。可选地,在本实施例中,第一个除气室内可设置为类似海绵或蜂窝活性炭之类的类似结构,除气介质设置在该结构上。可选地,所述弹簧固定块二45上设有凹槽,所述弹簧二46设置在所述凹槽内。

[0059]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。