1.本发明涉及一种分选系统,特别是一种垃圾焚烧厂细粒炉渣干法分选系统,属于固废处理领域。

背景技术:

2.生活垃圾焚烧后会产生20%~30%的炉渣,此类炉渣中含有各种金属,具有可观的金属回收价值。当前炉渣分选主要有干法分选和湿法分选,其中炉渣的干法分选工艺中的有色金属分选设备主要为涡电流分选机。炉渣中粒径<2mm的量约占20~40%,此类细粒炉渣中含有各种金属,如铜、金和银等,具有较高的经济价值。涡流分选机对于粒度≥2mm的物料分选效果较好,而对于粒径<2mm的炉渣,其分选效果较差。当前一般采用湿法分选工艺分选粒径<2mm的细粒炉渣,该技术存在用水量大、产生污水和盐泥污染的问题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种垃圾焚烧厂细粒炉渣干法分选系统,实现粒径<2mm的细粒炉渣的干法分选,解决现有技术的不足。

4.为解决上述技术问题,本发明所采用的技术方案是:一种垃圾焚烧厂细粒炉渣干法分选系统,其特征在于:包含振动流化床干燥分选一体机、干式高强磁磁选机和高压静电分选机,振动流化床干燥分选一体机将颗粒分成重颗粒和轻颗粒并且重颗粒出口与干式高强磁磁选机进料口连接,干式高强磁磁选机将磁性金属筛选出并且剩余颗粒出口与高压静电分选机进口连接,高压静电分选机筛选出非磁性金属颗粒,所述高压静电分选机包含密封箱体、分选滚筒、至少两组分选电极装置和至少两组非金属卸料装置,分选滚筒转动设置在密封箱体内,至少两组分选电极装置呈点对称设置在分选滚筒的外侧,固废粉末从密封箱体上端进料并沿分选滚筒外壁经过至少两组分选电极装置,非金属卸料装置设置在相邻两组分选电极装置之间并位于分选滚筒外侧将分选滚筒外壁非金属粉末清除,分选电极装置包含若干电晕电极和若干静电极,电晕电极位于静电极的上方。

5.进一步地,所述振动流化床干燥分选一体机包含机壳、筛板和筛板振动器,筛板设置在机壳内并且与筛板振动器连接由筛板振动器振动筛板使重颗粒和轻颗粒分层,机壳下端通入脉冲热空气对筛板上颗粒进行干燥,机壳一侧下端开有重颗粒出料口,机壳侧面对应轻颗粒层高度开有轻颗粒出口,振动流化床干燥分选一体机的重颗粒出料口与干式高强磁磁选机进料口连接。

6.进一步地,所述机壳上端设置有烟气出口,烟气出口连接旋风除尘器的进口,旋风除尘器的出风口连接脉冲布袋除尘器的进口,脉冲布袋除尘器的出风口与引风机一端连接,引风机另一端连接换热器一路的一端,换热器一路的另一端排出废气。

7.进一步地,所述换热器另一路的一端通入冷空气,换热器另一路的另一端连接鼓风机的一端,鼓风机的另一端连接加热装置一端,加热装置另一端与机壳下端的多个脉冲

空气入口连接。

8.进一步地,所述分选电极装置包含由上至下依次设置的三根电晕电极和两根静电极,分选电极装置呈螺旋线状盘绕在分选滚筒的外侧,三根电晕电极和两根静电极分别通过导线与固定在密封箱体外侧的静电发生器连接,三根电晕电极和两根静电极上分别设置有间距调节机构用以调节电晕电极和静电极与分选滚筒外壁的间距,其中电晕电极与分选滚筒外壁间距小于静电极与分选滚筒外壁间距。

9.进一步地,所述分选滚筒和密封箱体均为圆柱体并且分选滚筒与密封箱体同轴设置,转轴设置在密封箱体的轴线上并且转轴的两端转动设置在密封箱体的上下端面上,分选滚筒固定在转轴外侧,转轴上端穿出密封箱体上端面并且设置有第一v型三角带轮,电机固定在密封箱体外侧面上且电机转轴上设置有第二v型三角带轮,第一v型三角带设置在第一v型三角带轮和第二v型三角带轮上。

10.进一步地,所述非金属卸料装置包含清理毛刷、刮板装置和非金属卸料溜槽,清理毛刷两端转动设置在密封箱体的上下端面上,清理毛刷与分选滚筒外侧面接触并且位于相邻两组分选电极装置的端部之间间隔内,刮板装置位于清理毛刷一侧刮板装置端头抵靠在分选滚筒外壁上,清理毛刷的上端设置有第三v型三角带轮,转轴上设置有第四v型三角带轮,第二v型三角带设置在第三v型三角带轮和第四v型三角带轮上;所述非金属卸料溜槽包含第一隔板、第二隔板、倾斜板和竖直板,第一隔板和第二隔板平行设置且第一隔板和第二隔板的一端固定在密封箱体内壁上,第一隔板另一端与分选滚筒外壁留有间隙,第二隔板另一端靠近分选滚筒外壁但不接触分选滚筒,倾斜板倾斜设置且倾斜板下端固定在密封箱体底部,倾斜板上端位于分选筒体外侧面底部,竖直板沿竖直方向设置并且竖直板上端与倾斜板下端连接。

11.进一步地,所述密封箱体上端设置有分料器,分料器包含进料管、至少两个圆锥段和至少两个圆周段,至少两个圆锥段外侧面为圆锥面且圆锥段的投影面为扇形,圆锥段上端与进料管的下端连接并且至少两个圆锥段呈点对称设置在进料管下端,圆周段上端与圆锥段下端匹配且固定连接,圆周段包含圆弧段和缓冲布料段,圆弧段和缓冲布料段呈螺旋形设置,缓冲布料段固定在圆弧段下端出口处并且位于分选电极装置上方,缓冲布料段的外壁向内侧倾斜设置。

12.进一步地,所述电晕电极包含电晕支架、多根短放电针和多根长放电针,电晕支架为弧形支架并且弧度与分选滚筒外侧弧面相等,短放电针和长放电针沿着电晕支架径线方向设置并且短放电针和长放电针沿着电晕支架长度方向间隔设置。

13.进一步地,所述密封箱体的下端设置有金属出料溜槽,至少两组金属出料溜槽呈点对称设置在密封箱体下端并且每组金属出料溜槽分别位于一组分选电极装置的下方,金属出料溜槽包含出料溜槽槽体和中间隔板,中间隔板固定在出料溜槽槽体中间将出料溜槽槽体分隔为金属出料口和中间物料出料口,其中中间物料出料口位于分选滚筒外侧壁的下方,金属出料口位于密封箱体内侧的下方。

14.本发明与现有技术相比,具有以下优点和效果:本发明实现了粒径<2mm的细粒炉渣的干法分选,不产生污水和盐泥污染问题,同时本发明的分选系统的分选效率高,可以获得高纯度的磁性金属产品和非磁性金属产品,金属的分选效率>90%;本发明高压静电分选机解决了细粒炉渣分选问题,同时高压静电分选机采用立式的大型滚筒并将滚筒沿周向设

置多组分选电极装置对固废粉末进行分选,且每组分选电极装置由若干电晕电极和若干静电极组成并在竖直方向多层布置,这样可以将大批量固废粉末分别从多组分选电极装置进行粉末分选,实现单个滚筒中粉末的多次分选,在提高了分选精度的同时,大大提高了粉末分选的处理量,提高了分选效率。

附图说明

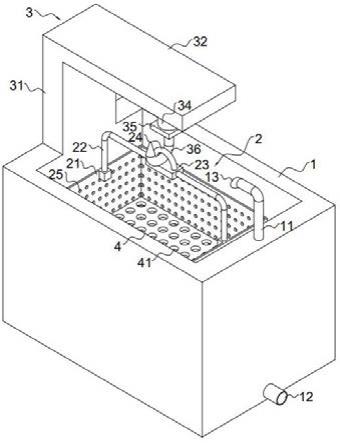

15.图1是本发明的一种垃圾焚烧厂细粒炉渣干法分选系统的示意图。

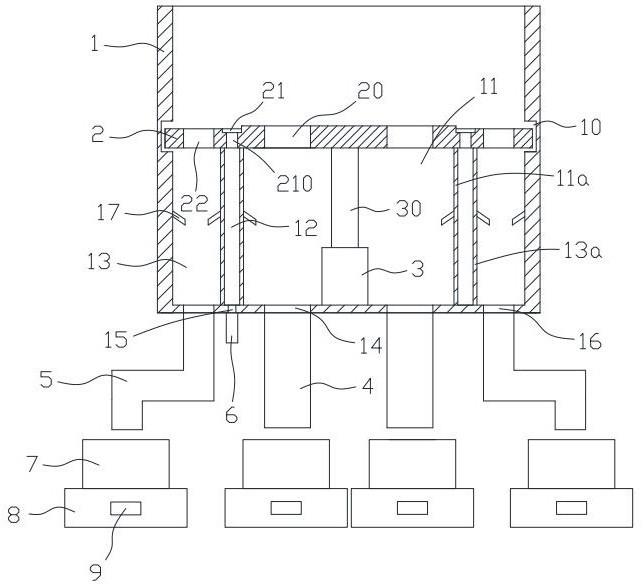

16.图2是本发明的振动流化床干燥分选一体机的示意图。

17.图3是本发明的高压静电分选机的示意图。

18.图4是本发明的高压静电分选机的俯视图。

19.图5是本发明的分料器的示意图。

20.图6是本发明的金属出料溜槽的示意图。

具体实施方式

21.为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

22.如图1所示,本发明的一种垃圾焚烧厂细粒炉渣干法分选系统,包含振动流化床干燥分选一体机1、干式高强磁磁选机2和高压静电分选机3,振动流化床干燥分选一体机1将颗粒分成重颗粒和轻颗粒并且重颗粒出口与干式高强磁磁选机2进料口连接,干式高强磁磁选机2将磁性金属筛选出并且剩余颗粒出口与高压静电分选机3进口连接,高压静电分选机3筛选出非磁性金属颗粒。

23.如图2所示,振动流化床干燥分选一体机1包含机壳4、筛板5和筛板振动器,筛板5沿水平方向设置在机壳4内并且与筛板振动器连接由筛板振动器振动筛板使筛板上侧的重颗粒和轻颗粒分层,机壳4下端从脉冲空气入口6通入脉冲热空气对筛板5上颗粒进行干燥,机壳4一侧下端开有重颗粒出料口7,机壳4侧面对应轻颗粒层高度开有轻颗粒出口8,振动流化床干燥分选一体机1的重颗粒出料口与干式高强磁磁选机2进料口连接。

24.机壳4上端设置有烟气出口9,烟气出口9连接旋风除尘器10的进口,旋风除尘器10的出风口连接脉冲布袋除尘器11的进口,脉冲布袋除尘器11的出风口与引风机12一端连接,引风机12另一端连接换热器13一路的一端,换热器13一路的另一端排出废气。换热器13另一路的一端通入冷空气,换热器13另一路的另一端连接鼓风机14的一端,鼓风机14的另一端连接加热装置15一端,加热装置15另一端与机壳4下端的多个脉冲空气入口6连接。

25.振动流化床干燥分选一体机1将粒径<2mm的细粒炉渣连续给入振动流化床干燥分选一体机1的筛板5上,筛板5下部充入低压的脉动热空气,对物料进行干燥,将物料含水率降至1%以下,同时振动的筛板5和脉动的热气流使物料根据密度的差异进行分层,密度较大的物料进入下层,成为重颗粒,密度较小的物料进入上层,成为轻颗粒,从而实现对细粒物料的分选;重颗粒直接被输送到磁选机,轻颗粒直接成为炉渣产品。采用除尘装置对物料

干燥和分选过程中产生的粉尘进行过滤,得到粉尘和带有余热的废气,并将带有余热的废气输入换热器。采用换热器将带有余热的废气用于加热冷空气,实现余热利用,提高能源利用率,可以降低约10~30%能耗;经加热后的温空气输送到加热装置继续加热,余热回收后的废气直接排放。采用加热装置对温空气继续加热得到热空气,然后输送到振动流化床干燥分选一体机1。对于振动流化床干燥分选一体机1的重颗粒,采用干式高强磁磁选机2对重颗粒进行分选,将物料中的磁性金属分选出来,得到磁性金属产品,剩余物料输送到高压静电分选机。采用高压静电分选机3对磁选机除铁后的剩余物料继续进行分选,得到非磁性金属产品,分选剩余的物料成为炉渣产品。

26.如图3所示,高压静电分选机3包含密封箱体16、分选滚筒17、至少两组分选电极装置和至少两组非金属卸料装置,分选滚筒17转动设置在密封箱体16内,至少两组分选电极装置呈点对称设置在分选滚筒17的外侧,固废粉末从密封箱体16上端进料并沿分选滚筒17外壁经过至少两组分选电极装置,非金属卸料装置设置在相邻两组分选电极装置之间并位于分选滚筒17外侧将分选滚筒外壁非金属粉末清除,分选电极装置包含若干电晕电极18和若干静电极19,电晕电极18位于静电极19的上方。分选滚筒17下端采用导线与接地体连接。固废粉末从密封箱体16的上端进料沿着分选滚筒17的外壁向下掉落,当粉末经过电晕电极18产生的高压电离区进行荷电成为荷电颗粒,然后荷电颗粒向分选滚筒偏移并与滚筒接触,由于金属颗粒具有良好的导电性,所带的电荷很快通过分选滚筒17的接地线释放成为不带电颗粒,并且在静电极19产生的静电场偏转作用下脱离分选滚筒而落下,非金属颗粒则吸附在分选滚筒17上并通过非金属卸料装置刮除收集。

27.分选电极装置包含由上至下依次设置的三根电晕电极18和两根静电极19,分选电极装置呈螺旋线状盘绕在分选滚筒17的外侧,三根电晕电极18和两根静电极19分别通过导线与固定在密封箱体16外侧的静电发生器20连接,三根电晕电极18和两根静电极19上分别设置有间距调节机构用以调节电晕电极18和静电极19与分选滚筒17外壁的间距,其中电晕电极18与分选滚筒17外壁间距小于静电极19与分选滚筒17外壁间距。静电发生器20可输出20kv~60kv静电电压。电晕电极18与分选滚筒17筒壁间距40~70mm可调,静电极19与分选滚筒17筒壁间距70~110mm可调,通过分别调节电晕电极18和静电极19与分选滚筒17之间的间距以及各电极的电压,来调整相应电极的电场强度。3个电晕电极18上下依次分层布置,可以在不同高度形成3层高压电离区,能够对物料进行充分的荷电。2个静电极19上下依次分层布置,可以在不同高度形成2层高压静电区,能够使得荷电物料的路径偏转。

28.分选滚筒17和密封箱体16均为圆柱体并且分选滚筒17与密封箱体16同轴设置,转轴21设置在密封箱体16的轴线上并且转轴21的两端转动设置在密封箱体16的上下端面上,分选滚筒17固定在转轴21外侧,转轴21上端穿出密封箱体16上端面并且设置有第一v型三角带轮22,电机23固定在密封箱体16外侧面上且电机23转轴上设置有第二v型三角带轮24,第一v型三角带25设置在第一v型三角带轮22和第二v型三角带轮24上。通过电机23驱动第一v型三角带轮22旋转,从而通过第一v型三角带25的传动带动转轴21旋转,从而实现分选滚筒17的旋转驱动。

29.如图4所示,非金属卸料装置包含清理毛刷26、刮板装置27和非金属卸料溜槽,清理毛刷26两端转动设置在密封箱体16的上下端面上,清理毛刷26与分选滚筒17外侧面接触并且位于相邻两组分选电极装置的端部之间间隔内,刮板装置27位于清理毛刷26一侧刮板

装置27端头抵靠在分选滚筒17外壁上,清理毛刷26的上端设置有第三v型三角带轮28,转轴21上设置有第四v型三角带轮29,第二v型三角带30设置在第三v型三角带轮28和第四v型三角带轮29上。电机23驱动转轴21旋转,同时通过第二v型三角带30的传动,驱动清理毛刷26转动,这样分选滚筒17和清理毛刷26沿着同一时针方向旋转,清理毛刷26的外侧面与分选滚筒17的外侧面形成的相对运动,从而毛刷将分选滚筒17外侧面清理干净。同时通过v型三角带轮传动比的设置,使清理毛刷26的转动速度为分选滚筒17转动速度的2.5倍,保证对分选滚筒17的清洁效果。

30.非金属卸料溜槽包含第一隔板31、第二隔板32、倾斜板33和竖直板34,第一隔板31和第二隔板32平行设置且第一隔板31和第二隔板32的一端固定在密封箱体16内壁上,第一隔板31另一端与分选滚筒17外壁留有间隙,从而作为分选滚筒17侧非金属粉末的进料端,避免粉末被刮除在隔板的外侧。第二隔板32另一端靠近分选滚筒17外壁但不接触分选滚筒17,倾斜板33倾斜设置且倾斜板33下端固定在密封箱体16底部,倾斜板33上端位于分选筒体17外侧面底部,竖直板34沿竖直方向设置并且竖直板34上端与倾斜板33下端连接。非金属粉末被刮板和毛刷从分选滚筒17上刮除脱落,沿着两块隔板与密封箱体16内壁构成的竖直通道下落至倾斜板33,并滑落至竖直板34与密封箱体16底部侧壁构成的出口从而进行非金属粉末的收集。

31.密封箱体16上端设置有分料器35,如图5所示,分料器35包含进料管36、至少两个圆锥段37和至少两个圆周段,至少两个圆锥段37外侧面为圆锥面且圆锥段37的投影面为扇形,圆锥段37上端与进料管36的下端连接并且至少两个圆锥段37呈点对称设置在进料管36下端,圆周段上端与圆锥段37下端匹配且固定连接,圆周段包含圆弧段38和缓冲布料段39,圆弧段38和缓冲布料段39呈螺旋形设置并且圆弧段38和缓冲布料段39的螺旋形与分选电极装置的螺旋形匹配,缓冲布料段39固定在圆弧段38下端出口处并且位于分选电极装置上方,缓冲布料段39的外壁向内侧倾斜设置。固废粉末在加入进料管36中并在进料管36下端分别进入圆锥段37中进行分料,然后在圆弧段38中分布均匀后在缓冲布料段39的缓冲下下料至分选滚筒17的外壁处。

32.电晕电极18包含电晕支架40、多根短放电针41和多根长放电针42,电晕支架40为弧形支架并且弧度与分选滚筒17外侧弧面相等,短放电针41和长放电针42沿着电晕支架40径线方向设置并且短放电针41和长放电针42沿着电晕支架40长度方向间隔设置。其中短放电针41和长放电针42的长度分别为15mm、30mm,相邻的短放电针41和长放电针42的间距为12mm。

33.如图6所示,密封箱体16的下端设置有金属出料溜槽,至少两组金属出料溜槽呈点对称设置在密封箱体16下端并且每组金属出料溜槽分别位于一组分选电极装置的下方,金属出料溜槽包含出料溜槽槽体43和中间隔板44,中间隔板44固定在出料溜槽槽体43中间将出料溜槽槽体43分隔为金属出料口和中间物料出料口,其中中间物料出料口位于分选滚筒17外侧壁的下方,金属出料口位于密封箱体16内侧的下方。

34.当包含金属和非金属的颗粒进入分料器35的进口后,通过圆锥段37的导流面滑向圆周段,然后沿圆弧段38下落至缓冲段布料段39降速并均匀的沿分选滚筒17的筒壁下落,依次进入3个电晕电极18产生的高压电离区,进行荷电并成为荷电颗粒,然后向分选滚筒17筒壁偏移并接触。由于金属颗粒具有良好的导电性,其所带的电荷很快通过分选滚筒17释

放,成为不带电颗粒,同时在2个静电极19产生的静电场的偏转作用下脱离分选滚筒17而落下,落至金属出料溜槽的金属出料口,成为金属产品。由于非金属颗粒的导电性较差,所带电荷较难释放,且在2个静电极19产生的静电场的排斥作用下,吸附在旋转的分选滚筒17的筒壁上,然后被带入非金属卸料区,大部分被刮板装置27刮落,小部分剩余粘附物被清理毛刷26扫落,均落入非金属卸料溜槽,成为非金属产品。对于不受电场影响或没有受到有效分离的颗粒则垂直落入金属出料溜槽的中间物出料口,成为中间物产品。如此循环进行,从而实现了金属和非金属产品的高效分选。

35.本发明实现了粒径<2mm的细粒炉渣的干法分选,不产生污水和盐泥污染问题,同时本发明的分选系统的分选效率高,可以获得高纯度的磁性金属产品和非磁性金属产品,金属的分选效率>90%;本发明高压静电分选机解决了细粒炉渣分选问题,同时高压静电分选机采用立式的大型滚筒并将滚筒沿周向设置多组分选电极装置对固废粉末进行分选,且每组分选电极装置由若干电晕电极和若干静电极组成并在竖直方向多层布置,这样可以将大批量固废粉末分别从多组分选电极装置进行粉末分选,实现单个滚筒中粉末的多次分选,在提高了分选精度的同时,大大提高了粉末分选的处理量,提高了分选效率。

36.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。