1.本发明涉及食品冷冻保鲜技术领域,尤其涉及一种冷冻食品的速冻系统及用于该系统的冷冻液制备方法。

背景技术:

2.随着全球经济的发展和人民生活水平的提高,人们对于冷冻食品的需求越来越高,因此冷冻食品的质量成为了人们日益关注的问题。许多研究表明,冷冻速度是保持冷冻食品质量的关键因素,缓慢冷冻的冷冻时间长,通过最大冰晶生成带速度慢,产生的冰晶体积大、数量少且分布不规则,同时对食品的细胞组织损害大,影响食品质量。而快速冷冻的冷冻时间短,产生无数针状小冰晶且分布均匀,对食品的细胞组织损伤小,基本不影响食品风味和口感。

3.人们对速冻食品的需求也在不断促进食品速冻装置的发展。目前的速冻装置大多采用空气鼓风式速冻,利用冷空气作为冷冻介质,使气体发生对流传热让食品冷却冻结,但这类装置对流换热系数较低,能耗大,冷冻速率慢,导致冷冻时水分的流失以及解冻后水分在食物中的重新分布排列严重影响食物的新鲜度和口感,影响食品质量。为解决冷冻速率慢的问题,人们又提出了通过食品与不冻液直接接触进行热量交换的直接接触式冷冻,直接接触式冷冻可分为喷淋式冷冻和浸渍式冷冻,其中最常见的喷淋式设备是液氮超低温速冻装置,液氮速冻冻结速度快,干耗小,但存在设备结构复杂且液氮制冷工质在使用时不能循环利用的问题,加大了使用成本;而浸渍式冷冻法使用的低温载冷剂在低温环境下粘度变大,会使泵的流量扬程下降,输送功率低,导致泵功耗增加,且浸渍冷冻加工后会有部分冷冻液残留在食品表面,导致冷冻液质量下降,还影响食品原有的风味和口感,使食品鲜度品质降低。因此,设计出更能保鲜且冷冻速率快的速冻装置是十分必要的。

技术实现要素:

4.本发明需要解决的技术问题是:现有速冻装置的冷冻速率慢、解冻后食品中营养物质流失鲜度下降、冷冻不均匀、冷冻液在低温环境时粘度大、冷冻后部分冷冻液残留在食品表面影响食品风味和质量以及不能循环使用的问题;进而提供一种冷冻食品的速冻系统及用于该系统的冷冻液制备方法。

5.本发明为解决上述技术问题采用的技术方案是:

6.所述的一种冷冻食品的速冻系统包括速冻制冷机组和末端速冻装置;所述的速冻制冷机组为末端速冻装置提供低温冷冻液,所述的末端速冻装置将低温冷冻液的冷量与食品的热量进行换热,并将低温冷冻液重新泵入速冻制冷机组中;

7.所述的末端速冻装置包括冷冻槽、置物架、分液板、支撑架、增压循环泵、涡街流量计、主控电箱、多个低温截止阀、一组底部射流喷嘴、两组侧壁射流喷嘴、侧壁供液管、侧壁回液管、底部射流供液管、第一侧壁射流供液管、第二侧壁射流供液管和冷冻槽主管路;

8.所述的冷冻槽底部设置有支撑架,置物架设置在冷冻槽的槽体内,在冷冻槽的相

对的两侧侧壁中间位置各设置有一组侧壁射流喷嘴,在冷冻槽的底部设置有分液板,所述的分液板上设置有一组底部射流喷嘴;

9.所述的速冻制冷机组的出液管的出液口与冷冻槽上的冷冻槽主管路的进液口连接,所述的冷冻槽主管路上设置有四个支管路,沿着低温冷冻液的流动方向依次是侧壁供液管、第一侧壁射流供液管、底部射流供液管和第二侧壁射流供液管,所述的侧壁供液管与冷冻槽的进液口连接;所述的第一侧壁射流供液管与其中一组侧壁射流喷嘴连接,所述的底部射流供液管与底部射流喷嘴连接,所述的第二侧壁射流供液管与另一组侧壁射流喷嘴连接;所述的四个支管路上分别设置有一个低温截止阀;所述的冷冻槽主管路上沿着低温冷冻液的流动方向还依次设置有低温截止阀、增压循环泵和涡街流量计,所述的主控电箱用于控制增压循环泵和涡街流量计的启停;所述的侧壁回液管的进液口与冷冻槽的出液口连接,侧壁回液管的出液口与速冻制冷机组的进液口连接。

10.所述的速冻制冷机组包括压缩机、油分离器、冷凝器、干燥过滤器、经济器、热力膨胀阀、板式换热器和气液分离器;

11.所述的速冻制冷机组的进液管的出液口与板式换热器的进液口连接,板式换热器的出液口通过管路与气液分离器的进液口连接,气液分离器的出液口通过管路与压缩机的进液口连接,压缩机的出气口通过管路与油分离器的进气口连接,油分离器的出气口通过管路与冷凝器的进气口连接,冷凝器的出液口通过管路与干燥过滤器的进液口连接,干燥过滤器的出液口通过管路与经济器的进液口连接,经济器的出液口通过管路与板式换热器的进液口连接,所述的经济器与板式换热器之间的管路上设置有热力膨胀阀,经济器的出气口通过管路与压缩机的进气口连接。

12.进一步的,它还包括电动推杆、电动推杆电机和电动推杆控电箱,所述的电动推杆电机用于驱动电动推杆的升降,所述的电动推杆控电箱用于控制电动推杆电机的启闭;

13.所述的冷冻槽包括冷冻槽槽体和盖板,所述的置物架的顶端与冷冻槽的盖板的下表面固连,所述的电动推杆与冷冻槽的盖板的外表面固连。

14.进一步的,所述的侧壁射流喷嘴和底部射流喷嘴的孔径取值范围为10mm~19mm;

15.进一步的,所述的侧壁射流喷嘴与冷冻槽的侧壁之间可多个角度旋转调节。

16.一种冷冻液制备方法,包括以下步骤:

17.步骤一、选取食品级乙醇、氯化钠、丙二醇、氯化钙、氯化镁、硫酸镁、氯化钾、甘油、甜菜碱、抗冻蛋白和水中的两种或多种按照一定的比例进行混合,得到混合液;

18.步骤二、选取小麦淀粉、玉米淀粉、桔杆粉、棉籽壳粉、玉米芯粉或者甘蔗渣中的一种或者几种进行混合,然后在镍催化下经加压氢化后过滤,再加入浓度>300g/l的食用级嗜高渗酵母进行酶解发酵,获得发酵醪液,发酵时间为30min~60min;

19.步骤三、将步骤二获得的发酵醪液经加热杀菌并过滤,然后经离子交换树脂、活性炭和超滤纯化,结晶、洗涤并干燥,获得发酵结晶;

20.步骤四、将步骤三中所得到的发酵结晶加入到步骤一中获得的混合液,形成低温冷冻液。

21.进一步的,所述的步骤四中所获得的低温冷冻液中还可以加入纳米粒子,获得纳米复合冷冻液。

22.进一步的,所述的纳米复合冷冻液是通过以下两步制备而得:

23.步骤五、将不同浓度的纳米粒子加入到步骤四所获得的低温冷冻液中,形成纳米粒子冷冻液基液;

24.步骤六、在步骤五所得到的纳米粒子冷冻液基液中,根据纳米粒子的浓度添加不同的活性剂或分散剂得到混合液;将混合液置于大烧杯中,用保鲜膜封盖,在18℃的条件下先置于恒温磁力搅拌器中搅拌20min~30min,再放入超声波振荡仪中振荡50min,超声振荡后取出烧杯静置30min,得到纳米复合冷冻液。

25.进一步的,所述的步骤六中,纳米粒子与活性剂或分散剂的用量比为1:1,0.5g活性剂或分散剂按0.4ml/h~0.8ml/h的速度通入到步骤五中所得到的纳米粒子冷冻液基液中。

26.进一步的,所述的纳米粒子为纳米氧化锌。

27.进一步的,所述的食用级嗜高渗酵母为丛梗孢酵母、脂假丝酵母或类丝孢酵母。

28.本发明与现有技术相比产生的有益效果是:

29.1、本发明所配制的低温冷冻液是食品级冷冻液,安全无毒无腐蚀性,在低温环境下导热系数较高,粘度较小,流动阻力变小,减少了泵的功耗,将低温冷冻液泵入冷冻槽的速度更快,延长了设备的使用寿命,而且低温冷冻液可以多次循环利用,减少了低温冷冻液的更换频率,降低了生产成本。

30.2、因本发明中的低温冷冻液粘度较小,流动阻力小,在水结晶的关键区域(从

–

1℃到

–

8℃可以快速)通过,冷冻液基本不残留在食物表面,从而确保食品中的精细冰晶结构,对食品的细胞组织损伤小,最大限度保留食品原营养成分,基本不影响食品风味和口感。

31.3、本发明的速冻系统中冷冻槽底部和侧壁设计了射流喷嘴,使食品在浸渍冷冻的同时又从喷嘴处喷射冷冻,提高了冻结速率,喷嘴喷射加剧了冷冻槽内部液体的扰动,使内部低温冷冻液温度更均匀,让食品与低温冷冻液可以充分并均匀的接触,食品冷冻更均匀且具有出色外观,新鲜度和品质更好。

32.4、本发明的速冻系统中的置物架上下多层且可调间距可拆卸,提高了适用范围,可同时冷冻作业,工作效率高,充分利用高度上的空间,占地面积小,降低了运行成本。

33.5、本发明的速冻系统中设计了电动升降机构,更易于操作,便于自动化,大大降低了人工成本。

附图说明

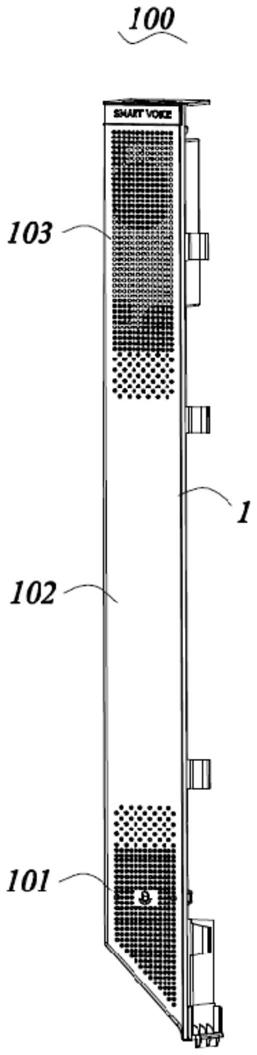

34.图1是本发明的速冻系统的右视图;

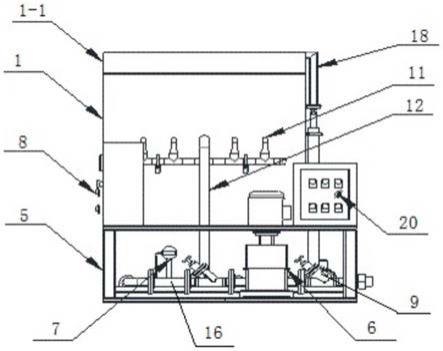

35.图2是本发明的速冻系统的整体结构图;

36.图3是速冻制冷机组系统构成图;

37.图4是侧壁射流喷嘴局部大样图;

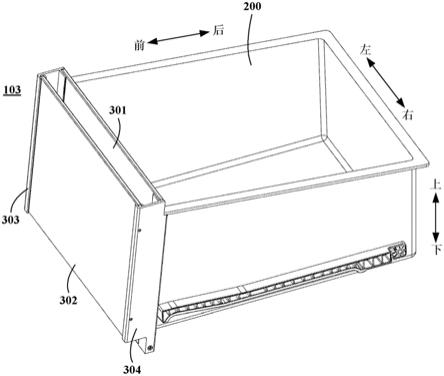

38.图5是置物架结构图;

39.图6是分液板上的底部射流喷嘴的布置图;

40.图7为实施例1所获得的低温冷冻液的步冷曲线图;

41.图8为实施例2所获得的低温冷冻液的步冷曲线图。

具体实施方式

42.下面结合附图并通过具体实施例进一步说明本发明的技术方案:

43.如图1和图2所示,所述的一种冷冻食品的速冻系统包括速冻制冷机组2和末端速冻装置;所述的速冻制冷机组2为末端速冻装置提供低温冷冻液,所述的末端速冻装置将低温冷冻液的冷量与食品的热量进行换热,并将低温冷冻液重新泵入速冻制冷机组2中;

44.所述的末端速冻装置包括冷冻槽1、置物架3、分液板4、支撑架5、增压循环泵6、涡街流量计7、主控电箱8、多个低温截止阀9、一组底部射流喷嘴10、两组侧壁射流喷嘴11、侧壁供液管12、侧壁回液管13、底部射流供液管14、第一侧壁射流供液管15、第二侧壁射流供液管17和冷冻槽主管路16;

45.所述的冷冻槽1为上面开口的长方体槽式容器结构,包括冷冻槽槽体和盖板1

‑

1,所述的冷冻槽槽体内、外侧面板均为304不锈钢板,中间保温层采用硬质聚氨酯泡沫,防止漏冷;所述的冷冻槽1的盖板1

‑

1的下表面设置有上端承重框架构件。所述的置物架3设置在冷冻槽1的槽体内,所述的置物架3是由不锈钢方管焊接而成的上下多层的架体,所述的置物架的顶端设置有挂钩,挂钩与盖板1

‑

1上的上端承重框架构件固定连接,所述的置物架的每层架体之间的间距可调并可拆卸,加大了置物架的冷冻范围,可以根据实际冻结的食品数量和尺寸进行调整,这样可以同时对多样食品进行冷冻作业,工作效率高。所述的冷冻槽1底部设置有支撑架5,所述的支撑架5是由等边角钢和槽钢焊接而成。

46.在冷冻槽1的相对的两侧侧壁中间位置各设置有一组侧壁射流喷嘴11,每组侧壁射流喷嘴11是由多个侧壁射流喷嘴11以阵列的方式布置而成,侧壁射流喷嘴11与冷冻槽1的侧壁之间可多个角度旋转调节;

47.在冷冻槽1的底部设置有分液板4,所述的分液板4上设置有一组底部射流喷嘴10;每组底部射流喷嘴10以5

×

5的阵列方式垂直均匀分布在冷冻槽底部的分液板4上;

48.所述的侧壁射流喷嘴11和底部射流喷嘴10均采用304不锈钢制作而成,密封垫圈采用丁腈橡胶材质,所述的侧壁射流喷嘴11和底部射流喷嘴10的孔径范围为10mm~19mm,孔径的大小可根据冷冻食品的大小调节。

49.所述的速冻制冷机组2的出液管的出液口与冷冻槽1上的冷冻槽主管路16的进液口连接,所述的冷冻槽主管路16上设置有四个支管路,沿着低温冷冻液的流动方向依次是侧壁供液管12、第一侧壁射流供液管15、底部射流供液管14和第二侧壁射流供液管17,所述的侧壁供液管12与冷冻槽1的进液口连接;所述的第一侧壁射流供液管15与其中一组侧壁射流喷嘴11连接,所述的底部射流供液管14与底部射流喷嘴10连接,所述的第二侧壁射流供液管17与另一组侧壁射流喷嘴11连接;所述的四个支管路上分别设置有一个低温截止阀9;所述的冷冻槽主管路16上沿着低温冷冻液的流动方向还依次设置有低温截止阀9、增压循环泵6和涡街流量计7,所述的主控电箱8用于控制增压循环泵6和涡街流量计7的启停;所述的侧壁回液管13的进液口与冷冻槽1的出液口连接,侧壁回液管13的出液口与速冻制冷机组2的进液口连接。

50.所述的第一侧壁射流供液管15与第二侧壁射流供液管17均包括侧壁射流供液总集管段、侧壁射流管段供液集管段和单股射流供液管段,单股射流供液管段末端连接侧壁射流喷嘴11,在单股射流供液管段上设置有低温截止阀9,喷嘴的数量可根据冷冻时食品数量的多少进行开启,所述的冷冻槽主管路16、侧壁供液管12、第一侧壁射流供液管15、底部

射流供液管14、第二侧壁射流供液管17、侧壁射流供液总集管段、侧壁射流管段供液集管段和单股射流供液管段皆为不锈钢管。

51.所述的速冻制冷机组2包括压缩机211、油分离器212、冷凝器213、干燥过滤器214、经济器215、热力膨胀阀216、板式换热器217和气液分离器218;

52.所述的速冻制冷机组2的进液管的出液口与板式换热器217的进液口连接,板式换热器217的出液口通过管路g8与气液分离器218的进液口连接,气液分离器218的出液口通过管路g9与压缩机211的进液口连接,压缩机211的出气口通过管路g1与油分离器212的进气口连接,油分离器212的出气口通过管路g2与冷凝器213的进气口连接,冷凝器213的出液口通过管路g3与干燥过滤器214的进液口连接,干燥过滤器214的出液口通过管路g4与经济器215的进液口连接,经济器215的出液口通过管路g5与板式换热器217的进液口连接,所述的经济器215与板式换热器217之间的管路g5上设置有热力膨胀阀216,经济器215的出气口通过管路g7与压缩机211的进气口连接;

53.其中压缩机211排出冷媒;所述的冷凝器213为v型冷凝器,冷凝器213将所述冷媒冷凝而输出高压冷媒;所述的热力膨胀阀216使所述高压冷媒膨胀;所述的板式换热器217使经膨胀的所述高压冷媒蒸发而输出低压冷媒;所述的气液分离器218处理含有少量凝液的气态冷媒;所述的油分离器212将压缩机211排出的气态冷媒中的润滑油进行分离;所述的干燥过滤器214吸收水分和过滤杂质;所述的经济器215为换热器,使从冷凝器出来的高压液态冷媒二次进入压缩机211制冷系统中。制冷剂从进液口进入速冻制冷机组,完成一个制冷循环后进入末端速冻装置。

54.所述的一种冷冻食品的速冻系统还包括电动推杆18、电动推杆电机19和电动推杆控电箱20,所述的电动推杆电机19用于驱动电动推杆18的升降,所述的电动推杆控电箱20用于控制电动推杆电机19的启闭;所述的电动推杆18与冷冻槽1的盖板1

‑

1的外表面固连。

55.所述的一种冷冻食品的速冻系统具体工作过程如下:

56.首先,在冻结食品时,打开电动推杆控电箱20,开启电动推杆电机19,利用电动推杆18将冷冻槽的盖板1

‑

1连同置物架3一同升起,把待冷冻食品水平放置于置物架3上,再降至冷冻槽1内并盖上盖板1

‑

1;

57.其次,开启速冻制冷机组,速冻制冷机组2运行60

‑

90分钟,将低温冷冻液降温至

‑

22℃;

58.再次,打开冷冻槽主管路16上的低温截止阀9,并关闭第一侧壁射流供液管15、底部射流供液管14和第二侧壁射流供液管17上的低温截止阀9,将速冻制冷机组2中的低温冷冻液注入到冷冻槽1中;

59.最后,关闭侧壁供液管12上的低温截止阀9,打开第一侧壁射流供液管15、底部射流供液管14和第二侧壁射流供液管17上的低温截止阀9,打开主控电箱8,使增压循环泵6和涡街流量计7工作,将速冻制冷机组2中的低温冷冻液泵入增压循环泵6中,并逐渐提高流速,主控电箱8上流量计数显仪显示流量的实时数据从而控制速冻装置内流量流速;增压循环泵6对泵入的低温冷冻液进行升压,向底部射流供液管14、第一侧壁射流供液管15和第二侧壁射流供液管17压送,压送至底部射流喷嘴10和侧壁射流喷嘴11的低温冷冻液对置物架3中的待冷冻食品喷射冷冻,低温冷冻液与食品发生对流换热,吸收来自食品的热量冷冻食品,低温冷冻液不断循环冷冻食品,120分钟左右即可使待冷冻的食品完全冷冻;冷冻完成

后的低温冷冻液通过侧壁回液管13重新泵回速冻制冷机组2中,冻结过程结束,利用电动推杆18打开盖板1

‑

1,同时升起置物架3,取出冷冻完成的食品;

60.从冷冻槽出来的低温冷冻液依次流经板式换热器217和管路g8进入气液分离器218中进行分离,分离后的低温冷冻液经压缩机211压缩,并排出压缩后的气态冷媒,经由管路g1供给至油分离器212;油分离器212将压缩机211排出的高压气态冷媒中的润滑油进行分离,以保证装置安全高效地运行;冷凝器213将从油分离器212出来经管路g2供给的气态冷媒冷却冷凝成高压液态冷媒,再由管路g3送至干燥过滤器214吸收制冷剂液体中的水分和固体杂质,通过管路g4进入经济器215中;来自冷凝器213的高压液态冷媒在进入经济器215后分为两部分,一部分通过节流,以热量膨胀的方式进一步冷却,去降低另一部分的温度,令其过冷,这被稳定下来的液态冷媒经管路g5通过热力膨胀阀216实现从冷凝压力至蒸发压力的压降,经管路g5直接进入板式换热器217,完成制冷后的低温冷冻液再次供给至冷冻槽;而另一部分未冷却的气态冷媒通过经济器215与压缩机211的连通管路g7,重新进入压缩机211继续压缩,进入循环;从板式换热器217出来的气态冷媒经管路g8进入气液分离器218分离后,又通过管路g9重新进入压缩机211,开始新的制冷循环。

61.所述的一种低温冷冻液的制备方法,包括以下步骤:

62.步骤一、选取食品级乙醇、氯化钠、丙二醇、氯化钙、氯化镁、硫酸镁、氯化钾、甘油、甜菜碱、抗冻蛋白和水中的两种或多种按照一定的比例进行混合,得到混合液;

63.步骤二、选取小麦淀粉、玉米淀粉、桔杆粉、棉籽壳粉、玉米芯粉或者甘蔗渣中的一种或者几种进行混合,然后在镍催化下经加压氢化后过滤,再加入浓度>300g/l的食用级嗜高渗酵母进行酶解发酵,获得发酵醪液,发酵时间为30min~60min;

64.步骤三、将步骤二获得的发酵醪液经加热杀菌并过滤,然后经离子交换树脂、活性炭和超滤纯化,结晶、洗涤并干燥,获得发酵结晶;

65.步骤四、将步骤三中所得到的发酵结晶加入到步骤一中获得的混合液,形成低温冷冻液;

66.步骤五、将不同浓度的纳米粒子加入到步骤四所获得的低温冷冻液中,形成纳米粒子冷冻液基液;

67.步骤六、在步骤五所得到的纳米粒子冷冻液基液中,根据纳米粒子的浓度添加不同的活性剂或分散剂得到混合液;纳米粒子与活性剂或分散剂的用量比为1:1,0.5g活性剂或分散剂按0.4ml/h~0.8ml/h的速度通入到步骤五中所得到的纳米粒子冷冻液基液中;

68.将混合液置于大烧杯中,用保鲜膜封盖,在18℃的条件下先置于恒温磁力搅拌器中搅拌20min~30min,再放入超声波振荡仪中振荡50min,超声振荡后取出烧杯静置30min,得到纳米复合冷冻液。

69.所述的食用级嗜高渗酵母为丛梗孢酵母、脂假丝酵母或类丝孢酵母等。

70.所述的纳米粒子为纳米氧化锌等。

71.所述低温冷冻液与原有的冷冻液相比,是食品级冷冻液,安全无毒无腐蚀性,可以多次循环使用,在同等温度下该低温冷冻液的导热系数更高,粘度更小;食品中产生的冰结晶的大小与通过最大冰结晶生成区速度有关,低温冷冻液的粘度越小,液体的流动阻力越小,装置内的增压循环泵的输送功率也越低,将低温冷冻液泵入冷冻槽的速度更快,在水结晶的关键区域(从

–

1到

–

8℃)可以快速通过,能在极短的时间内使被冻食品的热量通过低温

冷冻液传导吸收,从而确保食品中的冰晶结构形成无数针状小冰晶且分布均匀,对食品的细胞组织损伤小,最大限度保留食品原营养成分,基本不影响食品风味和口感。

72.实施例1:

73.所述的一种冷冻液的制备方法,包括以下步骤:

74.步骤一、选取乙醇、氯化钠、氯化钙、氯化钾、甘油、甜菜碱和水按照一定的比例进行混合,得到混合液;

75.步骤二、选取小麦淀粉、桔杆粉、棉籽壳粉和甘蔗渣进行混合,然后在镍催化下经加压氢化后过滤,再加入浓度350g/l的丛梗孢酵母进行酶解发酵,获得发酵醪液,发酵时间为30min;

76.步骤三、将步骤二获得的发酵醪液经加热杀菌并过滤,然后经离子交换树脂、活性炭和超滤纯化,结晶、洗涤并干燥,,获得发酵结晶;

77.步骤四、将步骤三中所得到的发酵结晶加入到步骤一中获得的混合液,形成低温冷冻液;

78.步骤五、将不同浓度的纳米氧化锌加入到步骤四所获得的低温冷冻液中,形成纳米粒子冷冻液基液;

79.步骤六、在步骤五所得到的纳米粒子冷冻液基液中,根据纳米粒子的浓度添加不同的活性剂或分散剂得到混合液;纳米粒子与活性剂或分散剂的用量比为1:1,0.5g活性剂或分散剂按0.6ml/h的速度通入到步骤五中所得到的纳米粒子冷冻液基液中;将混合液置于大烧杯中,用保鲜膜封盖,在18℃的条件下先置于恒温磁力搅拌器中搅拌20min,再放入超声波振荡仪中振荡50min,超声振荡后取出烧杯静置30min,得到纳米复合冷冻液。

80.针对实施例1中所获得的纳米复合冷冻液,采用2700多通道数据采集仪记录低温冷冻液的步冷曲线,具体过程如下:

81.在待测的低温冷冻液样品中心放置一根热电偶,保证其温度探头处于待测样品中间,启动测试程序,测试中数据采集仪设定为每隔1s读取一次温度数据,在步冷曲线上可以看到曲线的较陡部分(即冷却曲线)和平缓部分(即结晶曲线),两者的交点在纵坐标上的投影即是冷冻液样品的冻结点,得到的曲线则为低温冷冻液样品的步冷曲线,如图7所示,为本实施例中所获得的纳米复合冷冻液的步冷曲线图;通过图7可以看出本实施例的纳米复合冷冻液的冻结点为

‑

37.8℃。

82.实施例2:

83.所述的一种冷冻液的制备方法,包括以下步骤:

84.步骤一、选取乙醇、氯化钠、丙二醇、氯化钙、氯化镁、硫酸镁、抗冻蛋白和水按照一定的比例进行混合,得到混合液;

85.步骤二、选取玉米淀粉、棉籽壳粉、玉米芯粉和甘蔗渣进行混合,然后在镍催化下经加压氢化后过滤,再加入浓度400g/l的脂假丝酵母进行酶解发酵,获得发酵醪液,发酵时间为60min;

86.步骤三、将步骤二获得的发酵醪液经加热杀菌并过滤,然后经离子交换树脂、活性炭和超滤纯化,结晶、洗涤并干燥,,获得发酵结晶;

87.步骤四、将步骤三中所得到的发酵结晶加入到步骤一中获得的混合液,形成低温冷冻液;

88.步骤五、将不同浓度的纳米氧化锌加入到步骤四所获得的低温冷冻液中,形成纳米粒子冷冻液基液;

89.步骤六、在步骤五所得到的纳米粒子冷冻液基液中,根据纳米粒子的浓度添加不同的活性剂或分散剂得到混合液;纳米粒子与活性剂或分散剂的用量比为1:1,0.5g活性剂或分散剂按0.7ml/h的速度通入到步骤五中所得到的纳米粒子冷冻液基液中;将混合液置于大烧杯中,用保鲜膜封盖,在18℃的条件下先置于恒温磁力搅拌器中搅拌30min,再放入超声波振荡仪中振荡50min,超声振荡后取出烧杯静置30min,得到纳米复合冷冻液。

90.针对实施例2中所获得的纳米复合冷冻液,采用2700多通道数据采集仪记录低温冷冻液的步冷曲线,将待测的低温冷冻液样品中心放置一根热电偶,保证其温度探头处于待测样品中间,启动测试程序,测试中数据采集仪设定为每隔1s读取一次温度数据,在步冷曲线上可以看到曲线的较陡部分(即冷却曲线)和平缓部分(即结晶曲线),两者的交点在纵坐标上的投影即是冷冻液样品的冻结点,得到的曲线则为低温冷冻液样品的步冷曲线。如图8所示,为本实施例中所获得的纳米复合冷冻液的步冷曲线图;通过图8可以看出本实施例的纳米复合冷冻液的冻结点为

‑

62.3℃。

91.通过上述实验可知,本发明的食品级低温冷冻液为无腐蚀性、无刺激性气味的透明液体,冻结点一般在

‑

20℃~

‑

70℃,在常温下粘度最小可达到2.048mpa

·

s,导热系数高于0.495w/m

·

k,且可以多次循环使用,具有安全无毒,冻结点更低、粘度更小、导热系数更高的优点,可以使食品快速冷冻;在冷冻食品时因低温冷冻液的粘度较小,液体的流动阻力较小,装置内的增压循环泵的输送功率也越低,可以减小泵的功耗,延长设备的使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。