1.本本发明涉及钟表用机芯和钟表。

背景技术:

2.在钟表中,作为检测指针位置的方法,有如下技术:以在指针位于基准位置时在步进电机的转子上产生负载变动的方式形成轮系,通过感应电压检测转子的旋转状态来判断指针的基准位置。作为使电机产生与指针的基准位置对应的负载变动的机构的一例,开发了如下方法:将与指针联动地旋转的规定齿轮的一个齿形成为与其他齿不同的形状。由此,在所述一个齿与其他齿轮啮合时,在转子上产生负载变动(例如,参照专利文献1)。

3.专利文献1:日本特开2019-124681号公报

4.但是例如,如果产生负载变动的齿轮是相对于转子的减速比较大的齿轮,则有时从负载变动的开始到结束需要多步走针。在该情况下,通过电机的感应电压检测的负载大小根据电机的驱动电压和驱动脉冲的大小等而发生偏差,有时难以检测指针的基准位置。

技术实现要素:

5.因此,本发明提供一种能够高精度地检测指针的基准位置的钟表用机芯和钟表。

6.本发明的钟表用机芯的特征在于,具有:步进电机,其具有使指针旋转的转子;以及轮系组,其具有基于所述转子的旋转而旋转的齿轮,所述轮系组具有:第1齿轮;第2齿轮;第3齿轮,其配置成与所述第1齿轮啮合,具有在与所述第1齿轮啮合的情况下对所述转子承受的负载施加变动的第1基准负载部,且相对于所述转子以第1减速比旋转;以及第4齿轮,其配置成与所述第2齿轮啮合,具有在与所述第2齿轮啮合的情况下对所述转子承受的负载施加变动的第2基准负载部,且相对于所述转子以比所述第1减速比小的第2减速比旋转。

7.根据本发明,每当转子旋转一步时,具有第2基准负载部的第4齿轮比具有第1基准负载部的第3齿轮更大程度地旋转。因此,第2基准负载部与第2齿轮啮合的频度比第1基准负载部与第1齿轮啮合的频度高。由此,第2基准负载部以比第1基准负载部高的频度使转子承受的负载产生变动。

8.这里,由于第1减速比比较大,有时第1基准负载部经过转子的多步旋转才与第1齿轮啮合。在该情况下,由于第1基准负载部引起的转子承受的负载变动经过转子的多步旋转才发生,因而仅根据第1基准负载部引起的负载变动,有可能难以判断与第3齿轮同步旋转的指针的基准位置。

9.因此,通过将基于第2基准负载部的高频度的负载变动与基于第1基准负载部的低频度的负载变动组合,能够准确地判断指针的基准位置。

10.因此,能够高精度地检测指针的基准位置。

11.在上述钟表用机芯中,所述轮系组可以具有轮,所述指针安装在所述轮上,所述轮相对于所述转子以第3减速比旋转,所述第1减速比为所述第3减速比的倍数。

12.根据本发明,每当使第3齿轮旋转整数周时,能够使指针旋转一周。因此,能够构成

为在第1基准负载部与第1齿轮啮合的任意定时,指针每次都位于相同位置。因此,能够准确地判断指针的基准位置。

13.在上述钟表用机芯中,所述第1减速比可以为所述第2减速比的倍数。

14.根据本发明,每当使第4齿轮旋转整数周时,能够使第3齿轮旋转一周。因此,能够相对于通过第1基准负载部产生负载变动的定时,固定地设定通过第2基准负载部产生负载变动的定时。因此,通过基于第1基准负载部的负载变动和基于第2基准负载部的负载变动的组合,能够容易地判断指针的基准位置。

15.在上述钟表用机芯中,也可以是,所述第2基准负载部设置在所述第4齿轮的一个齿上,使所述第4齿轮旋转一周所需的所述步进电机的步数与所述第4齿轮的齿数相等。

16.根据本发明,第2基准负载部与第2齿轮啮合而对转子承受的负载施加变动的期间成为步进电机的大致1步的期间。由此,在第4齿轮旋转一周的期间,第2基准负载部在步进电机的大致1步的期间产生负载变动。因此,能够更准确地判断指针的基准位置。另外,能够实现轮系结构的自由度的提高。

17.在上述钟表用机芯中,也可以是,所述轮系组具有将所述转子的旋转传递到所述指针和显示信息的显示轮中的至少任意一方的轮系,所述轮系包含所述第3齿轮和所述第4齿轮。

18.根据本发明,能够将向指针和显示轮中的至少任意一方传递转子的旋转的齿轮用作第3齿轮和第4齿轮。因此,能够在不增加齿轮数量的情况下形成起到上述作用效果的钟表用机芯。

19.在上述钟表用机芯中,也可以是,所述轮系组具有将所述转子的旋转传递到所述指针和显示信息的显示轮中的至少任意一方的轮系,所述第3齿轮和所述第4齿轮中的至少任意一方与所述轮系所包含的齿轮分开设置。

20.根据本发明,与向指针和显示轮中的至少任意一方传递转子的旋转的齿轮分开地设置第3齿轮和第4齿轮中的至少任意一方,因此能够在不变更以往的轮系结构的情况下形成起到上述作用效果的钟表用机芯。

21.在上述钟表用机芯中,也可以是,所述第1基准负载部与所述第1齿轮接触而弹性变形,所述第2基准负载部与所述第2齿轮接触而弹性变形。

22.根据本发明,第1基准负载部与第1齿轮接触而弹性变形,由此在轮系组中产生伴随弹性变形的能量损失。另外,第2基准负载部与第2齿轮接触而弹性变形,由此在轮系组中产生伴随弹性变形的能量损失。由于在轮系组中产生能量损失,转子承受的负载增大。由此,能够形成对转子承受的负载施加变动的第1基准负载部和第2基准负载部。

23.本发明的钟表的特征在于,该钟表具有上述钟表用机芯。

24.根据本发明,能够提供可准确地掌握指针位置的钟表。

25.发明效果

26.根据本发明,能够提供一种可高精度地检测指针的基准位置的钟表用机芯和钟表。

附图说明

27.图1是表示第1实施方式的钟表的外观图。

28.图2是第1实施方式的机芯正面侧的平面图。

29.图3是第1实施方式的机芯的剖视图。

30.图4是第1实施方式的机芯背面侧的平面图。

31.图5是表示第1实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

32.图6是第1实施方式的第2时中间轮的立体图。

33.图7是表示第2实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

34.图8是表示第3实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

35.标号说明

36.1:钟表;4:机芯(钟表用机芯);6:时针(指针);8:秒针(指针);20a:第1电机(步进电机);20b:第2电机(步进电机);22:转子;30、30a、30b:第1轮系组(轮系组);31:时轮系(轮系);32b:第1时中间小齿轮(第2齿轮);33a:第2时中间齿轮(第4齿轮);34b:第3时中间小齿轮(第1齿轮);35:时轮(轮);41:日历轮系;42a:24时齿轮(第3齿轮);46:日期轮(显示轮);50:第2轮系组(轮系组);60a:第1基准负载部;60b:第2基准负载部。

具体实施方式

37.以下,根据附图说明本发明的实施方式。另外,在以下的说明中,对具有相同或相似功能的结构标注相同标号。并且,有时省略这些结构的重复说明。

38.[第1实施方式]

[0039]

通常,将包含钟表的驱动部分的机械体称为“机芯”。将在该机芯上安装表盘、针并放入钟表壳体中而成为完成品的状态称为钟表的“成品”。在构成钟表的基板的底板的两侧中,将钟表壳体的具有玻璃的一侧(即,具有表盘的一侧)称为机芯的“背面侧”。另外,在主板的两侧中,将钟表壳体的壳体后盖所在的一侧(即,与表盘相反的一侧)称为机芯的“正面侧”。

[0040]

图1是表示第1实施方式的钟表的外观图。

[0041]

如图1所示,本实施方式的钟表1的成品在由未图示的壳体后盖和玻璃3构成的钟表壳体2内具有机芯4(钟表用机芯)、具有刻度的表盘5、时针6(指针)、分针7、秒针8(指针)和24时针9。在表盘5上开设有用于明确显示在后述的日期轮46(显示轮)上的日期字符46a的日期窗口5a。由此,钟表1除了时刻以外还能够确认日期。

[0042]

图2是第1实施方式的机芯正面侧的平面图。图3是第1实施方式的机芯的剖视图。

[0043]

如图2和图3所示,机芯4主要具有底板11、轮系夹板12、日期轮压板13、二号夹板14、第1电机20a、第2电机20b、第1轮系组30和第2轮系组50。

[0044]

如图3所示,底板11构成机芯4的基板。轮系夹板12配置在底板11的正面侧。日期轮压板13配置在底板11的背面侧。二号夹板14配置在底板11与轮系夹板12之间。

[0045]

如图2所示,第1电机20a和第2电机20b是分别具有定子21和转子22的步进电机。转子22的磁极数为2。第1电机20a和第2电机20b分别使转子22一步旋转180

°

。第1电机20a产生使时针6、24时针9以及日期轮46(均参照图1)旋转的动力。第1电机20a每分钟使转子22旋转

一步。第2电机20b产生使分针7和秒针8(均参照图1)旋转的动力。第2电机20b使转子22每秒旋转两步。在第1电机20a和第2电机20b各自的转子22上形成有小齿轮。

[0046]

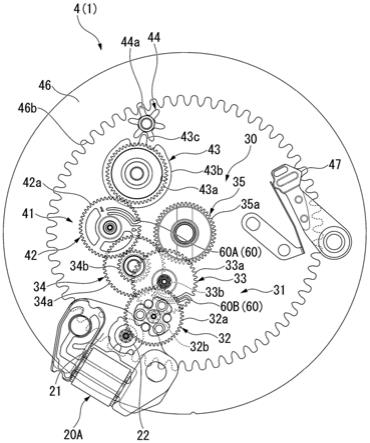

图4是第1实施方式的机芯背面侧的平面图。图5是表示第1实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

[0047]

如图4和图5所示,第1轮系组30具有基于第1电机20a的转子22的旋转而旋转的齿轮。第1轮系组30具有:时轮系31,其将第1电机20a的转子22的旋转传递到时针6;以及日历轮系41,其将第1电机20a的转子22的旋转传递到24时针9和日期轮46。

[0048]

如图3和图5所示,时轮系31具有第1时中间轮32、第2时中间轮33、第3时中间轮34和时轮35。

[0049]

第1时中间轮32被底板11和轮系夹板12支承为能够旋转。第1时中间轮32具有第1时中间齿轮32a和第1时中间小齿轮32b。第1时中间齿轮32a在底板11与轮系夹板12之间与第1电机20a的转子22的小齿轮啮合。第1时中间轮32相对于转子22以减速比6旋转。即,第1时中间轮32在第1电机20a的转子22每旋转6周时旋转一周。

[0050]

第2时中间轮33被底板11和轮系夹板12支承为能够旋转。第2时中间轮33具有第2时中间齿轮33a和第2时中间小齿轮33b。第2时中间齿轮33a在底板11与轮系夹板12之间与第1时中间轮32的第1时中间小齿轮32b啮合。第2时中间轮33是相对于第1时中间轮32的从动齿轮。第2时中间轮33相对于第1时中间轮32以减速比7.5旋转。即,第2时中间轮33相对于第1电机20a的转子22以减速比45旋转。

[0051]

第3时中间轮34被底板11以能够旋转的方式支承在底板11与日期轮压板13之间。第3时中间轮34具有第3时中间齿轮34a和第3时中间小齿轮34b。第3时中间齿轮34a在底板11的背面侧与第2时中间轮33的第2时中间小齿轮33b啮合。第3时中间轮34是相对于第2时中间轮33的从动齿轮。第3时中间轮34相对于第2时中间轮33以减速比8旋转。即,第3时中间轮34相对于第1电机20a的转子22以减速比360旋转。

[0052]

时轮35在底板11的背面侧以能够旋转的方式外插在中心管15上。中心管15被保持在底板11上。中心管15从底板11向背面侧突出。时轮35从背面侧经由针座被按压在日期轮压板13上。时轮35的背面侧的端部从日期轮压板13向背面侧突出。在时轮35的背面侧的端部安装有时针6(参照图1)。时轮35具有时轮齿轮35a。时轮齿轮35a与第3时中间轮34的第3时中间齿轮34a啮合。时轮35是相对于第3时中间轮34的从动齿轮。时轮35相对于第3时中间轮34以减速比1旋转。即,时轮35相对于第1电机20a的转子22以减速比360旋转。

[0053]

如图5所示,日历轮系41具有上述的第1时中间轮32、第2时中间轮33和第3时中间轮34、24时轮42以及换日中间轮43。

[0054]

24时轮42被底板11以能够旋转的方式支承在底板11与日期轮压板13之间。24时轮42的轴部从日期轮压板13向背面侧突出。在轴部的背面侧端部安装有24时针9(参照图1)。24时轮42具有24时齿轮42a。24时齿轮42a在底板11的背面侧与第3时中间轮34的第3时中间小齿轮34b啮合。24时轮42是相对于第3时中间轮34的从动齿轮。24时轮42相对于第3时中间轮34以减速比2旋转。即,24时轮42相对于第1电机20a的转子22以减速比720旋转。

[0055]

换日中间轮43被底板11以能够旋转的方式支承在底板11与日期轮压板13之间。换日中间轮43的旋转中心设置在绕24时轮42的旋转中心从第3时中间轮34的旋转中心偏离小于180

°

角度的位置处。即,换日中间轮43的旋转中心设置在平面观察时从通过24时轮42的

旋转中心和第3时中间轮34的旋转中心的直线上偏离的位置处。换日中间轮43具有换日中间齿轮43a和圆板轮43b。换日中间齿轮43a在底板11的背面侧与24时齿轮42a啮合。换日中间轮43是相对于24时轮42的从动轮。换日中间轮43相对于24时轮42以减速比1旋转。即,换日中间轮43相对于第1电机20a的转子22以减速比720旋转。圆板轮43b与换日中间齿轮43a重叠。圆板轮43b具有进给齿43c。进给齿43c从圆板轮43b的外周面向径向外侧突出。

[0056]

换日轮44被底板11以能够旋转的方式支承在底板11与日期轮压板13之间。换日轮44具有换日齿轮44a。换日齿轮44a形成为能够与换日中间轮43的进给齿43c啮合。换日轮44通过换日中间轮43的进给齿43c进入换日齿轮44a的旋转轨迹并与其啮合而旋转。因此,换日轮44通过换日中间轮43的旋转而间歇地旋转。换日轮44使日期轮46旋转。

[0057]

日期轮46是以能够旋转的方式安装于底板11的环状的部件。日期轮46被日期轮压板13从背面侧按压(参照图4)。在日期轮46的背面沿周向显示有作为日期信息的日期字符46a(参照图1)。日期轮46通过表盘5的日期窗口5a使日期字符46a露出,由此显示日期信息。在日期轮46的内周缘,遍及整周地形成有多个内齿46b。内齿46b与换日齿轮44a啮合。日期轮46与换日轮44的旋转联动地旋转。因此,日期轮46通过换日中间轮43的旋转而间歇地旋转。日期轮46的旋转方向位置由定位杆47限制。定位杆47通过使末端的爪与日期轮46的内齿46b卡合来限制日期轮46的旋转。

[0058]

如图2和图3所示,第2轮系组50具有基于第2电机20b的转子22的旋转而旋转的齿轮。第2轮系组50具有将第2电机20b的转子22的旋转传递到秒针8和分针7(均参照图1)的前轮系51。前轮系51具有四号中间轮52、四号轮53、三号轮54和二号轮55。

[0059]

四号中间轮52被底板11支承为能够旋转。四号中间轮52具有四号中间齿轮52a和四号中间小齿轮52b。四号中间齿轮52a在底板11与轮系夹板12之间与第2电机20b的转子22的小齿轮啮合。四号中间轮52相对于第2电机20b的转子22以减速比6旋转。

[0060]

四号轮53被轮系夹板12支承为能够旋转。四号轮53具有四号柄轴53a、装配于四号柄轴53a的四号齿轮53b以及形成于四号柄轴53a的四号小齿轮53c。四号柄轴53a插入于后述的二号柄轴55a的内侧。四号柄轴53a比二号柄轴55a更向背面侧突出。在四号柄轴53a的背面侧端部安装有秒针8(参照图1)。四号齿轮53b与四号中间小齿轮52b啮合。四号轮53是相对于四号中间轮52的从动齿轮。四号轮53相对于四号中间轮52以减速比10旋转。即,四号轮53相对于第2电机20b的转子22以减速比60旋转。

[0061]

三号轮54被底板11和轮系夹板12支承为能够旋转。三号轮54具有三号齿轮54a和三号小齿轮(未图示)。三号齿轮54a与四号小齿轮53c啮合。三号轮54是相对于四号轮53的从动齿轮。三号轮54相对于四号轮53以减速比20旋转。即,三号轮54相对于第2电机20b的转子22以减速比400旋转。

[0062]

二号轮55被中心轮夹板14和中心管15支承为能够旋转。二号轮55具有二号柄轴55a和装配于二号柄轴55a的二号齿轮55b。二号柄轴55a形成为圆筒状,插入于中心管15的内侧。二号柄轴55a与时轮35相比更向背面侧突出。在二号柄轴55a的背面侧端部安装有分针7(参照图1)。二号齿轮55b与三号小齿轮啮合。二号轮55是相对于三号轮54的从动齿轮。二号轮55相对于三号轮54以减速比9旋转。即,二号轮55相对于第2电机20b的转子22以减速比3600旋转。

[0063]

如图5所示,在第1轮系组30所包含的多个齿轮中的两个齿轮上设有基准负载部

60。24时齿轮42a具有第1基准负载部60a。第2时中间齿轮33a具有第2基准负载部60b。另外,第1基准负载部60a和第2基准负载部60b分别同样地形成,因此以下对第2基准负载部60b进行说明,并省略与第1基准负载部60a的结构相关的详细说明。

[0064]

图6是第1实施方式的第2时中间轮的立体图。

[0065]

如图6所示,第2时中间齿轮33a具有多个齿61和弹性部65。多个齿61包含标准齿62和作为第2基准负载部60b的弹性齿63。标准齿62是多个齿61中的除弹性齿63以外的所有齿。标准齿62是通常的齿轮的齿,是形成为圆弧齿形、渐开线齿形、摆线齿形等的齿。弹性齿63是第2时中间齿轮33a所具有的多个齿61中的一个齿。弹性齿63形成为能够弹性移位。

[0066]

弹性部65在末端具有弹性齿63,是能够挠曲变形地形成的悬臂梁。弹性部65是形成于第2时中间齿轮33a的第1狭缝67和第2狭缝68之间的部分。第1狭缝67从与弹性齿63相邻的一个齿槽朝向径向内侧延伸后,朝向周向的一侧延伸。第2狭缝68从与弹性齿63相邻的另一个齿槽沿着第1狭缝67延伸。由此,弹性部65以大致恒定的宽度延伸,形成为能够以使末端的弹性齿63沿径向移位的方式弹性变形。

[0067]

对基准负载部60的作用进行说明。

[0068]

如图5和图6所示,在第2时中间齿轮33a的多个齿61中,当与第1时中间小齿轮32b卡合的齿从标准齿62切换为弹性齿63时,第1时中间小齿轮32b的齿与弹性齿63接触。然后,当第1时中间齿轮32b进一步旋转时,弹性齿63伴随弹性部65的弹性变形而向径向内侧移位。由此,在第1轮系组30中产生伴随弹性部65的弹性变形的能量损失。因此,弹性齿63在与第1时中间小齿轮32b啮合的情况下,与标准齿62与第1时中间小齿轮32b啮合的情况相比,使第1电机20a的转子22承受的负载增大。即,每当第2时中间轮33旋转一周时,第2基准负载部60b使第1电机20a的转子22承受的负载变动一次。

[0069]

由于第1基准负载部60a设置于24时齿轮42a,所以当第3时中间小齿轮34b的齿与第1基准负载部60a接触时,使第1电机20a的转子22承受的负载增大。即,每当24时轮42旋转一周时,第1基准负载部60a使第1电机20a的转子22承受的负载变动。另外,由于时轮35每旋转两周,24时轮42旋转一周,所以时针6每旋转两周,第1基准负载部60a使第1电机20a的转子22承受的负载变动一次。

[0070]

第2时中间轮33相对于第1电机20a的转子22以比24时轮42的减速比小的减速比旋转。因此,第2基准负载部60b以比第1基准负载部60a高的频度使第1电机20a的转子22承受的负载变动。特别地,24时轮42的减速比为第2时中间轮33的减速比的整数倍。因此,第2基准负载部60b以第1基准负载部60a的整数倍的频度使第1电机20a的转子22承受的负载变动。

[0071]

另外,24时齿轮42a除了与第3时中间小齿轮34b啮合以外,还与换日中间齿轮43a啮合。24时齿轮42a是相对于第3时中间小齿轮34b的从动齿轮,与此相对,24时齿轮42a是相对于换日中间齿轮43a的驱动齿轮。因此,换日中间齿轮43a的齿与第1基准负载部60a接触的情况下的负载变动与第3时中间小齿轮34b的齿与第1基准负载部60a接触的情况下的负载变动相比足够小。因此,能够将由于与第3时中间齿轮34b啮合而产生的负载变动与由于与换日中间齿轮43a啮合而产生的负载变动区分开进行判别。

[0072]

而且,换日中间轮43的旋转中心设置在平面观察时从通过24时轮42的旋转中心和第3时中间轮34的旋转中心的直线上偏离的位置处。因此,根据与第3时中间齿轮34b啮合而

产生负载变动的定时、和与换日中间齿轮43a啮合而产生负载变动的定时之间的关系,能够将与第3时中间齿轮34b啮合而产生的负载变动和与换日中间齿轮43a啮合而产生的负载变动区分开进行判别。

[0073]

另外,如图2所示,在第2轮系组50中,在两个齿轮上也设有基准负载部60(在图2中仅图示了一个基准负载部60)。在本实施方式中,在中心齿轮55b和四号齿轮53b上分别设有基准负载部60。四号轮53相对于第2电机20b的转子22以比二号轮55的减速比小的减速比旋转。因此,设置在四号轮53上的基准负载部60以比设置在二号轮55上的基准负载部60高的频度使第2电机20b的转子22承受的负载变动。

[0074]

如以上说明的那样,在本实施方式中,机芯4的第1轮系组30具有:24时齿轮42a,其配置成与第3时中间小齿轮34b啮合,具有在与第3时中间小齿轮34b啮合的情况下对第1电机20a的转子22所承受的负载施加变动的第1基准负载部60a,且相对于第1电机20a的转子22以减速比720旋转;以及第2时中间齿轮33a,其配置成与第1时中间小齿轮32b啮合,具有在与第1时中间小齿轮32b啮合的情况下对第1电机20a的转子22所承受的负载施加变动的第2基准负载部60b,且相对于第1电机20a的转子22以减速比45旋转。

[0075]

根据该结构,每当第1电机20a的转子22旋转一步时,具有第2基准负载部60b的第2时中间齿轮33a比具有第1基准负载部60a的24时齿轮42a更大程度地旋转。因此,第2基准负载部60b与第1时中间小齿轮32b啮合的频度高于第1基准负载部60a与第3时中间小齿轮34b啮合的频度。由此,第2基准负载部60b以比第1基准负载部60a高的频度使第1电机20a的转子22承受的负载产生变动。这里,由于24时齿轮42a的减速比比较大,因此有时第1基准负载部60a经过第1电机20a的转子22的多步旋转才与第3时中间小齿轮34b啮合。在该情况下,由于第1基准负载部60a引起的第1电机20a的转子22承受的负载变动经过转子22的多步旋转才发生,所以仅根据第1基准负载部60a引起的负载变动,有可能难以判断与第3时中间小齿轮34b同步旋转的时针6的基准位置。因此,通过将基于第2基准负载部60b的高频度的负载变动与基于第1基准负载部60a的低频度的负载变动组合,能够准确地判断时针6的基准位置。因此,能够高精度地检测时针6的基准位置。

[0076]

另外,第1轮系组30具有时轮35,该时轮35安装有时针6,并相对于第1电机20a的转子22以减速比360旋转。24时齿轮42a的减速比为时轮35的减速比的倍数。根据该结构,每当使24时齿轮42a旋转整数周时,能够使时针6旋转一周。因此,能够构成为在第1基准负载部60a与第3时中间小齿轮34b啮合的任意定时,时针6每次都位于相同位置。因此,能够准确地判断时针6的基准位置。

[0077]

此外,24时齿轮42a的减速比为第2时中间齿轮33a的减速比的倍数。根据该结构,每当使第2时中间齿轮33a旋转整数周时,能够使24时齿轮42a旋转一周。因此,能够相对于通过第1基准负载部60a产生负载变动的定时,固定地设定通过第2基准负载部60b产生负载变动的定时。因此,通过基于第1基准负载部60a的负载变动和基于第2基准负载部60b的负载变动的组合,能够容易地判断时针6的基准位置。

[0078]

另外,第1轮系组30具有:时轮系31,其将第1电机20a的转子22的旋转传递到时针6;以及日历轮系41,其将第1电机20a的转子22的旋转传递到24时针9和日期轮46。时轮系31和日历轮系41包含24时齿轮42a和第2时中间齿轮33a。根据该结构,能够将向时针6、24时针9以及日期轮46中的至少任意一个传递第1电机20a的转子22的旋转的齿轮用作具有第1基

准负载部60a和第2基准负载部60b的齿轮。因此,能够在不增加齿轮数量的情况下形成起到上述作用效果的机芯4。

[0079]

另外,第1基准负载部60a与第3时中间小齿轮34b接触而弹性变形。第2基准负载部60b与第1时中间小齿轮32b接触而弹性变形。根据该结构,第1基准部60a与第3时中间小齿轮34b接触而弹性变形,由此在第1轮系组30中产生伴随弹性变形的能量损失。另外,第2基准负载部60b与第1时中间小齿轮32b接触而弹性变形,由此在第1轮系组30中产生伴随弹性变形的能量损失。由于在第1轮系组30中产生能量损失,第1电机20a的转子22承受的负载增大。因此,能够形成对第1电机20a的转子22的负载施加变动的第1基准负载部60a和第2基准负载部60b。

[0080]

并且,本实施方式的钟表1由于具有上述的机芯4,所以能够成为准确地掌握时针6的位置的钟表。

[0081]

另外,在以上的说明中,对第1轮系组30中的第1基准负载部60a和第2基准负载部60b的作用效果进行了说明,但对于第2轮系组50中的一对基准负载部60,也起到同样的作用效果。即,由于四号齿轮53b和二号齿轮55b分别具有基准负载部60,所以能够根据第2电机20b的转子22承受的负载的变动,准确地判断分针7和秒针8的基准位置。

[0082]

[第2实施方式]

[0083]

图7是表示第2实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

[0084]

在图5所示的第1实施方式中,第1基准负载部60a和第2基准负载部60b这两者设置于时轮系31和日历轮系41中的至少一方的齿轮。与此相对,在图7所示的第2实施方式中,第2基准负载部60b设置在与时轮系31和日历轮系41不同的齿轮上,这一点与第1实施方式不同。另外,以下的说明以外的结构与第1实施方式相同。

[0085]

如图7所示,本实施方式的第1轮系组30a具有如下结构:相对于第1实施方式的第1轮系组30追加专用齿轮36,并且将第2基准负载部60b设置在专用齿轮36上而不是第2时中间齿轮33a上。专用齿轮36仅与第1时中间轮32的第1时中间小齿轮32b啮合。专用齿轮36是相对于第1时中间轮32的从动齿轮。专用齿轮36配置在第1轮系组30a中的第1电机20a的转子22的扭矩传递路径中的不向时针6、24时针9和日期轮46中的任何一方传递转矩的路径上。专用齿轮36相对于第1时中间轮32以减速比7.5旋转。即,专用齿轮36相对于第1电机20a的转子22以减速比45旋转。

[0086]

如上所述,专用齿轮36具有第2基准负载部60b。因此,与第1实施方式的第2时中间齿轮33a同样,每当专用齿轮36旋转一周时,第2基准负载部60b使第1电机20a的转子22承受的负载变动一次。并且,专用齿轮36相对于第1电机20a的转子22,以比24时轮42的减速比小的减速比旋转。因此,第2基准负载部60b以比第1基准负载部60a高的频度使第1电机20a的转子22承受的负载变动。特别地,24时轮42的减速比为专用齿轮36的减速比的整数倍。因此,第2基准负载部60b以第1基准负载部60a的整数倍的频度使第1电机20a的转子22承受的负载变动。

[0087]

如以上说明的那样,在本实施方式中,机芯4的第1轮系组30a包含具有第1基准负载部60a的24时齿轮42a和具有第2基准负载部60b的专用齿轮36,因此能够起到与第1实施方式相同的作用效果。

[0088]

另外,专用齿轮36与时轮系31和日历轮系41所包含的齿轮分开设置。根据该结构,与向时针6、24时针9以及日期轮46中的至少任意一方传递第1电机20a的转子22的旋转的齿轮分开地设置专用齿轮36,因此能够在不变更以往的轮系结构的情况下形成起到上述作用效果的机芯4。

[0089]

[第3实施方式]

[0090]

图8是表示第3实施方式的机芯的一部分的平面图,是从正面侧观察第1轮系组的图。

[0091]

在图8所示的第3实施方式中,第2时中间轮33相对于第1电机20a的转子22以减速比36旋转,这一点与第1实施方式不同。另外,以下的说明以外的结构与第1实施方式相同。

[0092]

如图8所示,本实施方式的第1轮系组30b相对于第1实施方式的第1轮系组30,变更了第2时中间轮33相对于第1电机20a的转子22的减速比。第2时中间轮33的第2时中间齿轮33a的齿数为72。第2时中间轮33相对于第1时中间轮32以减速比6旋转。即,第2时中间轮33相对于第1电机20a的转子22以减速比36旋转。第3时中间轮34相对于第2时中间轮33以减速比10旋转。即,第3时中间轮34相对于第1电机20a的转子22以减速比360旋转。

[0093]

在本实施方式中,第1电机20a的转子22的磁极数为2。因此,使设置有第2基准负载部60b的第2时中间齿轮33a旋转一周所需的第1电机20a的步数为72,与第2时中间齿轮33a的齿数相等。

[0094]

根据本实施方式,第2基准负载部60b与第1时中间小齿轮32b啮合而对转子22承受的负载施加变动的期间成为第1电机20a的大致1步的期间。由此,在第2时中间齿轮33a旋转一周的期间,第2基准负载部60b在第1电机20a的大致1步的期间产生负载变动。因此,与基准负载部在第1电机20a的多步的期间产生负载变动的结构相比,能够更准确地判断时针6的基准位置。另外,能够实现轮系结构的自由度的提高。

[0095]

另外,本发明不限于参照附图说明的上述实施方式,在其技术范围内可以考虑各种变形例。

[0096]

例如,在上述实施方式中,在第1轮系组30中,基准负载部60设置在第2时中间齿轮33a和24时齿轮42a上,但基准负载部也可以设置在其他齿轮上。其中,基准负载部优选设置在相互啮合的一对齿轮中的从动侧的齿轮上。由此,与将基准负载部设置在驱动侧的齿轮上的结构相比,能够增大转子22承受的负载。

[0097]

另外,在上述实施方式中,第1基准负载部60a设置在日历轮系41所包含的齿轮上,但第1基准负载部60a也可以设置在不包含于时轮系31和日历轮系41的齿轮上。

[0098]

另外,在上述实施方式中,基准负载部60通过使齿轮的1个齿能够弹性移位而形成,但不限于此。例如,基准负载部也可以通过将齿轮的1个齿设为与其他齿不同的形状而形成。

[0099]

另外,在上述实施方式中,作为显示信息的显示轮,以日期轮46为例进行了说明,但不限于日期轮46。例如,也可以将显示星期来作为信息的星期轮用作显示轮。

[0100]

此外,在不脱离本发明主旨的范围内,能够适当地将上述实施方式中的构成要素置换为公知的构成要素,另外,也可以适当地组合上述各实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。