1.本说明书涉及磁性材料技术领域,具体涉及一种非环形磁芯无损检测方法及装置。

背景技术:

2.磁芯为一种重要的磁芯器件,具有广泛的应用,是多种电子设备的重要组成部件。磁芯的性能直接或间接影响了电子设备的功能。因此,为磁芯投入使用前,需要对其磁性能进行检测。

3.对于磁芯磁性能的检测,须构成完整的磁回路。对于常规的环形磁芯,其自身已构成完整的闭合磁回路。因此,可以直接在磁芯上绕线即可通过检测仪器直接进行检测。但由于磁芯应用领域多种多样,使得磁芯的形状也各式各样。除了环形磁芯外,还有块状等非环形磁芯。非环形磁芯自身不是闭合磁回路,难以直接在其上绕线,以进行检测。

4.目前,为了检测非环形磁芯的磁性能,需要先将非环形磁芯雕刻成环形磁芯,再对该环形磁芯进行磁性能检测。该方案操作繁琐,耗时长。并且在实际产品的批量生产中,只能实现抽检少部分样品对大批量磁芯进行统计性的检测,这样使得批量产品的磁性能一致性容易存在误差。

技术实现要素:

5.本说明书实施例提供了一种非环形磁芯无损检测方法及装置,可以对非环形磁芯进行无损检测,从而可以实现对大批量磁芯的覆盖性检测。

6.第一方面,本说明书实施例提供了一种非环形磁芯无损检测方法,包括如下步骤:

7.获取待检测磁芯的设定磁性能和设定尺寸,所述待检测磁芯的形状为非环形;

8.根据所述设定磁性能和所述设定尺寸,选择具有第一磁性能和第一结构的u型检测装置;其中,所述第一磁性能高于所述设定磁性能;所述第一结构使得当所述待检测磁芯通过所述u型检测装置的两个柱部搭载到所述u型检测装置的上时,所述待检测磁芯和所述两个柱部中每个柱部之间的接触面积均大于所述待检测磁芯的有效截面积,并且所述第一结构使得所述两个柱部中每个柱部的任一处的截面积均大于所述待检测磁芯的有效截面积,以及所述u型检测装置的轭部的任一处的截面积均大于所述待检测磁芯的有效截面积,所述轭部为所述u型检测装置中处于所述两个柱部之间的部位;

9.将所述待检测磁芯通过所述两个柱部搭载到所述u型检测装置,以及调整所述待检测磁芯和所述两个柱部之间的相对位置,使得所述两个柱部中每个柱部和所述待检测磁芯之间的接触面积大于所述待检测磁芯的有效截面积;

10.在第一待检部位上缠绕第一导线,并将所述第一导线的两端分别连接到磁性能检测仪的相应端口上,以使所述磁性能检测仪可检测所述待检测磁芯的磁性能。

11.其中,所述u型检测装置由高导磁率、低损耗的磁芯材料构成,使其可以作为待检测磁芯的检测过程中的磁短路部件。在一些实施例中,u型检测装置可以由铁氧体或纳米晶

等材质构成。在这些实施例的一个示例中,u型检测装置可以由软磁铁氧体构成。在该示例的一个例子中,u型检测装置具体可以由锰锌铁氧体构成。在一些实施例中,待检测磁芯具体为条形磁芯。在一些实施例中,u型检测装置用于检测待检测磁芯的磁导率、损耗等磁性能。

12.在本说明书实施例提供的方案中,u型检测装置与非常规环形的,尤其是条块状磁芯进行组合,形成闭合磁回路,u型检测装置作为磁短路部分,其磁导率、截面积均大于磁芯的指标,使得磁短路部件的损耗相比于磁芯可以忽略,达到测试磁芯的损耗、磁导率等磁性能的目的。

13.在一些实施例中,所述第一待检部位为所述待检测磁芯中处于所述两个柱部之间的部位,或者,所述第一待检部位为所述u型检测装置的轭部。

14.在一些实施例中,所述两个柱部中第一柱部的端面与第一局部之间具有第一间隔,所述第一间隔的厚度为0.01mm

‑

2mm,所述第一局部为所述待检测磁芯中与所述第一柱部的端面相对的部位;所述第一间隔为气隙或片状绝缘体。

15.通过设置第一间隔,使得磁回路的整体磁路更均匀,提高了检测结果的准确度。

16.在一些实施例中,所述两个柱部中第一柱部的端面设置有第一凹槽,用于容纳第一局部,所述第一局部为所述待检测磁芯中与所述第一柱部的端面相对的部位;所述第一凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第一柱部的端面;所述第一局部置于所述第一凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm。

17.通过设置凹槽,在检测磁芯的磁性能时,便于将磁芯放置到u型检测装置上。

18.在一些实施例中,所述第一磁性能和所述设定磁性能为磁导率,且所述第一磁性能大于所述设定磁性能的50倍。

19.第二方面,本说明书实施例提供了一种非环形磁芯无损检测方法,包括如下步骤:

20.获取待检测磁芯的设定磁性能和设定尺寸,所述待检测磁芯的形状为非环形;

21.根据所述设定磁性能和所述设定尺寸,选择具有第一磁性能的检测装置,所述检测装置包括分体设置的第一u型检测部件和第二u型检测部件;所述第一u型检测装置具有第一柱部和第二柱部,所述第二u型检测装置具有第三柱部和第四柱部;其中,在所述检测装置的使用状态下,所述第一柱部和所述第三柱部相对设置,所述第二柱部和所述第四柱部相对设置;

22.将所述待检测磁芯放置所述第一u型检测部件和所述第二u型检测部件之间,其中,所述待检测磁芯的第一局部位于在所述第一柱部和所述第三柱部之间,所述待检测磁芯的第二局部位于所述第二柱部和所述第四柱部之间,所述第一局部和所述第二局部为所述待检测磁芯中相对的两个端部;其中,所述第一局部和所述第一柱部之间的接触面积加上所述第一局部和所述第三柱部之间的接触面积得到的加和大于所述待检测磁芯的有效截面积,所述第二局部和所述第二柱部之间的接触面积加上所述第二局部和所述第四柱部之间的接触面积得到的加和大于所述待检测磁芯的有效接触面积;

23.在第一待检部位上缠绕第一导线,并将所述第一导线的两端分别连接到磁性能检测仪的相应端口上,以使所述磁性能检测仪可检测所述待检测磁芯的磁性能;其中,

24.所述第一待检部位为所述待检测磁芯中处于所述第一柱部和所述第三柱部之间

的部位。

25.其中,第一u型检测部件和第二u型检测部件均由高导磁率、低损耗的磁芯材料构成,使其可以作为待检测磁芯的检测过程中的磁短路部件。在一些实施例中,第一u型检测部件和第二u型检测部件可以由铁氧体或纳米晶等材质构成。在这些实施例的一个示例中,第一u型检测部件和第二u型检测部件可以由软磁铁氧体构成。在该示例的一个例子中,第一u型检测部件和第二u型检测部件具体可以由锰锌铁氧体构成。在一些实施例中,待检测磁芯具体为条形磁芯。在一些实施例中,u型检测装置用于检测待检测磁芯的磁导率、损耗等磁性能。

26.在一些实施例中,所述磁性能检测仪可以为b

‑

h测试仪(sy

‑

8218/sy

‑

8219),也可以为dc叠加测试台(sy

‑

961/sy

‑

960),也可以为宽温度范围恒温箱扫描系统(sy

‑

330),等等。

27.在本说明书实施例提供的方案中,检测装置与非常规环形的,尤其是条块状磁芯进行组合,形成闭合磁回路,检测装置作为磁短路部分,其磁导率、截面积均大于磁芯的指标,使得磁短路部件的损耗相比于磁芯可以忽略,达到测试磁芯的损耗、磁导率等磁性能的目的。并且,采用两个u型检测部件,降低了磁路长度差异对磁芯的影像,使得磁回路中的磁路均匀度更高,检测结果的误差更小。

28.在一些实施例中,所述第一柱部与所述第一局部之间具有第一间隔;和/或,所述第三柱部与所述第一局部之间具有第一间隔;和/或,所述第二柱部与所述第二局部之间具有第一间隔;和/或,所述第四柱部与所述第二局部之间具有第一间隔;其中,所述第一间隔为气隙或片状绝缘体,所述第一间隔的厚度为0.01mm

‑

2mm。

29.在一些实施例中,所述第一柱部的端面设置有第一凹槽,用于容纳所述第一局部;所述第一凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第一柱部的端面;所述第一局部置于所述第一凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm;和/或,所述第二柱部的端面设置有第二凹槽,用于容纳所述第二局部;所述第二凹槽的深度不大于所述第二局部的高度,其中所述第二局部的高度方向垂直于所述第二柱部的端面;所述第二局部置于所述第二凹槽的部分与所述第二凹槽的内侧边缘间隙小于0.2mm;和/或,所述第三柱部的端面设置有第三凹槽,用于容纳所述第一局部;所述第三凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第三柱部的端面;所述第一局部置于所述第三凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm;和/或,所述第四柱部的端面设置有第四凹槽,用于容纳所述第二局部;所述第四凹槽的深度不大于所述第二局部的高度,其中所述第二局部的高度方向垂直于所述第四柱部的端面;所述第二局部置于所述第四凹槽的部分与所述第四凹槽的内侧边缘间隙小于0.2mm。

30.在一些实施例中,所述第一磁性能和所述设定磁性能为磁导率,且所述第一磁性能大于所述设定磁性能的50倍。

31.第三方面,本说明书实施例提供了一种用于无损检测非环形磁芯磁性能的磁芯检测装置,所述磁芯检测装置为第一磁性能u型检测装置,所述第一磁性能高于所述非环形磁芯的设定磁性能;

32.所述u型检测装置包括:两个柱部和处于所述两个柱部之间的轭部;其中,所述两

个柱部中每个柱部的任一处的截面积和所述轭部的任一处的截面积均大于所述非环形磁芯的有效截面积;

33.所述两个柱部用于搭载所述非环形磁芯,并且当所述两个柱部搭载所述非环形磁芯时,所述非环形磁芯和所述两个柱部中每个柱部之间的接触面积均大于所述非环形磁芯的有效截面积。

34.在一些实施例中,所述两个柱部中第一柱部的端面设置有片状绝缘体,所述片状绝缘体的厚度为0.01mm

‑

2mm。

35.在一些实施例中,所述两个柱部中第一柱部的端面设置有第一凹槽,用于容纳第一局部,所述第一局部为当所述两个柱部搭载所述非环形磁芯时,所述非环形磁芯中与所述第一柱部的端面相对的部位;

36.所述第一凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第一柱部的端面;

37.当所述两个柱部搭载所述非环形磁芯时,所述第一局部置于所述第一凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm。

38.在一些实施例中,所述第一磁性能和所述设定磁性能为磁导率,且所述第一磁性能大于所述设定磁性能的50倍。

39.第四方面,本说明书实施例提供了一种用于无损检测非环形磁芯磁性能的磁芯检测装置,所述磁芯检测装置为第一磁性能u型检测装置,所述第一磁性能高于所述非环形磁芯的设定磁性能;

40.所述检测装置包括分体设置的第一u型检测部件和第二u型检测部件;所述第一u型检测装置具有第一柱部和第二柱部,所述第二u型检测装置具有第三柱部和第四柱部;其中,

41.在所述检测装置的使用状态下,所述第一柱部和所述第三柱部相对设置,所述第二柱部和所述第四柱部相对设置;所述非环形磁芯的第一局部位于在所述第一柱部和所述第三柱部之间,所述非环形磁芯的第二局部位于所述第二柱部和所述第四柱部之间,所述第一局部和所述第二局部为所述非环形磁芯中相对的两个端部;其中,所述第一局部和所述第一柱部之间的接触面积加上所述第一局部和所述第三柱部之间的接触面积得到的加和大于所述非环形磁芯的有效截面积,所述第二局部和所述第二柱部之间的接触面积加上所述第二局部和所述第四柱部之间的接触面积得到的加和大于所述非环形磁芯的有效接触面积。

42.在一些实施例中,所述第一柱部的端面设置有片状绝缘体;和/或,所述第二柱部的端面设置有片状绝缘体;和/或,所述第三柱部的端面设置有片状绝缘体;和/或,所述第四柱部的端面设置有片状绝缘体;其中,所述片状绝缘体的厚度为0.01mm

‑

2mm。

43.在一些实施例中,所述第一柱部的端面设置有第一凹槽,用于容纳所述第一局部;所述第一凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第一柱部的端面;所述第一局部置于所述第一凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm;和/或,

44.所述第二柱部的端面设置有第二凹槽,用于容纳所述第二局部;所述第二凹槽的深度不大于所述第二局部的高度,其中所述第二局部的高度方向垂直于所述第二柱部的端

面;所述第二局部置于所述第二凹槽的部分与所述第二凹槽的内侧边缘间隙小于0.2mm;和/或,

45.所述第三柱部的端面设置有第三凹槽,用于容纳所述第一局部;所述第三凹槽的深度不大于所述第一局部的高度,其中所述第一局部的高度方向垂直于所述第三柱部的端面;所述第一局部置于所述第三凹槽的部分与所述第一凹槽的内侧边缘间隙小于0.2mm;和/或,

46.所述第四柱部的端面设置有第四凹槽,用于容纳所述第二局部;所述第四凹槽的深度不大于所述第二局部的高度,其中所述第二局部的高度方向垂直于所述第四柱部的端面;所述第二局部置于所述第四凹槽的部分与所述第四凹槽的内侧边缘间隙小于0.2mm。

47.在一些实施例中,所述第一磁性能和所述设定磁性能为磁导率,且所述第一磁性能大于所述设定磁性能的50倍。

48.通过本说明书实施例提供的非环形磁芯无损检测方法及装置,只需将待检测磁芯放置到检测装置上即可用于检测,适合非环形磁芯的快速连续测试,并且无需雕刻磁芯,可以对磁芯进行大规模检测。

附图说明

49.图1示出了待检测磁芯与检测装置的接触面积;

50.图2示出了待检测磁芯的有效截面积;

51.图3示出了检测装置的柱部的截面积和轭部的截面积;

52.图4a示出了待检测磁芯绕线的示意图;

53.图4b示出了待检测磁芯绕线的磁路仿真图;

54.图4c示出了在检测装置和待检测磁芯之间具有间隔的情况下,待检测磁芯上绕线的磁路仿真图;

55.图5a示出了检测装置轭部绕线的示意图;

56.图5b示出了检测装置轭部绕线的磁路仿真图;

57.图6a示出了使用双u型检测装置检测磁芯磁性能的组装示意图;

58.图6b示出了使用双u型检测装置检测磁芯磁性能的爆炸图;

59.图7示出了使用双u型检测装置检测磁芯性能的磁路仿真图。

具体实施方式

60.下面将结合附图,对本发明实施例中的技术方案进行描述。显然,所描述的实施例仅是本说明书一部分实施例,而不是全部的实施例。

61.在本说明书实施例中,利用高导磁率、低损耗的磁性材料制备检测工装,以检测非环形磁芯。其中,检测工装也可以称为检测装置、磁短路部件。该磁芯材料可以为铁氧体,也可以为纳米晶材料,等等。其中,铁氧体是指铁的氧化物和一种或几种其它金属氧化物组成的复合氧化物(如bao

·

6fe2o3、mno

·

fe2o3·

zno

·

fe2o3等)。在本说明书实施例中,采用的铁氧体可以为软磁铁氧体。在一个实施例中,采用的铁氧体具体为锰锌铁氧体。

62.该检测装置可以与非常规环形磁芯(例如,条块状磁芯)进行组合,形成闭合磁回路。其中,设计的检测装置的磁导率大于待检测磁芯的设定磁导率,并且检测装置中任一处

的截面积大于待检测磁芯的有效截面积ae,使检测装置的损耗相比于待检测磁芯的损耗可以忽略不计,从而可以达到检测非环形磁芯的损耗的目的。在一些实施例中,检测装置的磁导率为待检测磁芯的磁导率的50倍以上,并且检测装置的截面积、以及检测装置和待检测磁芯的接触面积均大于待检测磁芯有效截面积ae。

63.检测装置设计为u型结构,包括轭部和位于轭部两侧的柱部。u型结构的检测装置也可以称为u型检测装置。其中,轭部也可以称为铁轭部。两侧柱部的高度一致。其中,铁轭部和柱部的截面积均大于磁芯的有效截面积。u型结构凹槽部分,即铁轭部,可以用于绕线。检测时,将非环形磁芯放置在两个柱部的端面上,并在待检测磁芯或检测装置的铁轭部上绕线,将线的两端连接到检测仪器的相应接头上,即可通过检测仪器直接检测非环形磁芯的导磁率、损耗等磁性能。

64.在本说明书实施例中,适合检测仪器包括b

‑

h测试仪(sy

‑

8218/sy

‑

8219)、dc叠加测试台(sy

‑

961/sy

‑

960)、宽温度范围恒温箱扫描系统(sy

‑

330)等。

65.在方案具体实现时,可以根据待检测磁芯的磁性能(例如磁导率)和尺寸,选择或者制备满足上述要求的检测装置。

66.接下来,在不同实施例中,检测磁芯磁性能的具体方案。

67.实施例1,单u型检测装置检测非环形磁芯的磁性能。

68.参阅图3,可以选择95材铁氧体磁块,制备导磁率>3000u,尺寸80mm*50mm*40mm的u型检测装置。如图3所示,u型槽尺寸30mm*10mm。即u型槽内侧的长为30mm,高为10mm

69.参阅图1和图2,将待检测磁芯放置在u型检测装置上。其中,磁芯的局部1放置到u型检测装置的一个柱部上,磁芯的局部2放置到u型检测装置另一个柱部上。可以将局部1和对应柱部的接触面积、局部2和对应柱部的接触面积统称为接触面积sa1

‑

2。

70.其中,磁芯与u型检测装置的每个柱部的接触面积sa1

‑

2均大于磁芯的有效截面积sa1

‑

1。即sa1

‑

2∶sa1

‑

1>1。并且,理论上sa1

‑

2∶sa1

‑

1的比值越大越好。

71.其中,图1中的30表示局部1和局部2之间的距离。图1中的r20表示局部1侧的端面。图2中的40表示磁芯中部的宽度,20表示磁芯中部的厚度。

72.参阅图3,u型检测装置的磁路通过面积,即u型检测装置铁轭部的截面积sf1

‑

1与柱部的截面积sf1

‑

2均大于待检测磁芯的有效截面积sa1

‑

1。

73.其中,图3中的50表示u型检测装置的宽度,40表示u型检测装置的高度,80表示u型检测装置的长度。

74.在本实施例的一个示例中,参阅图4a,在将待检测磁芯放置到u型检测装置上后,可以在待检测磁芯上绕线,可以具体在局部1和局部2之间的位置绕线。然后,将线连接到检测仪器相应接口上,以进行磁性能的检测。其中,该示例中的磁路仿真图如图4b所示。其中,具体检测结果将在下文的表格中进行具体介绍,在此不再赘述。

75.从图4b所示的磁路仿真图可看出,在u型检测装置的柱部端面内存部分,磁感线较为密集。这表明磁路均匀性较低,这是由于磁力线趋于最短路径的特性所导致的,容易出现局部磁感应强度饱和的现象,影响磁芯磁性能的检测结果。

76.在本实施例的一个示例中,参阅图5a,可以在u型检测装置的轭部绕线,然后,将线连接到检测仪器相应接口上,以进行磁性能的检测。其中,该示例中的磁路仿真图如图5b所示。其中,具体检测结果将在下文的表格中进行具体介绍,在此不再赘述。

77.在该示例中,在检测装置的轭部绕线,从而在检测不同的磁芯时,无需反复在磁芯上绕线,进一步简化了检测操作,提高了检测效率。

78.在本实施例的一个示例中,为了应对上述情况,在待检侧磁芯和u型检测装置的柱部端面之间设置间隔。具体而言,在局部1和对应柱部的端面之间设置间隔,在局部2和对应柱部的端面之间设置间隔。该间隔的厚度为0.01mm

‑

2mm,优选0.1mm。

79.在一个说明性示例中,该间隔可以为气隙。

80.在一个说明性示例中,该间隔可以为片状绝缘体,例如,绝缘纸、绝缘片等。在一个例子中,可以在局部1和对应的柱部的端面之间垫片状绝缘体,也可以在局部2和对应的柱部的端面之间垫片状绝缘体。在一个例子中,u型检测装置的柱部端面上设置有片状绝缘体。在将待检测磁芯放置到u型检测装置上时,局部1和局部2可以直接与相应柱部端面上的片状绝缘体接触,而非直接与柱部端面接触。

81.如此,可以使得u型检测装置的整体磁回路更为均匀,提高了磁性能检测结果的准确度。

82.在本实施例的一个示例中,u型检测装置的柱部的端面中用于承载局部1的位置处,可以设置有与局部1形状相匹配的凹槽。示例型的,该凹槽的深度不大于1/2局部1高度,并且局部1放置到该凹槽中时,与局部1的边缘与凹槽的内侧边缘间隙小于0.2mm,从而可保证磁芯放置位置偏差<0.2mm。其中,局部1的高度方向是指局部1位于该凹槽时,垂直于该凹槽底部的方向。

83.u型检测装置的柱部的端面中用于承载局部2的位置处,可以设置有与局部2形状相匹配的凹槽。示例型的,该凹槽的深度不大于1/2局部2高度,并且局部2放置到该凹槽中时,与局部2的边缘与凹槽的内侧边缘间隙小于0.2mm,从而可保证磁芯放置位置偏差<0.2mm。其中,局部1的高度方向是指局部2位于该凹槽时,垂直于该凹槽底部的方向。

84.在本实施例中,可以采用u型检测装置来检测磁芯的磁性能。在检测时,只需要将磁芯放置到u型检测装置上即可,适合快速连续测试。特别是,在检测装置轭部绕线的方式,可以更便捷的检测磁芯性能。

85.实施例2,双u型检测装置检测非环形磁芯的磁性能。

86.可以采用u型检测装置a和u型检测装置b,来检测磁芯。其中,u型检测装置a和u型检测装置b具体可以参考实施例1的介绍,在此不再赘述。其中,在实施例2中,该两个u型检测装置称为检测装置,即该检测装置由u型检测装置a和u型检测装置b组成。u型检测装置a可以称为u型检测部件a,u型检测装置b可以称为u型检测部件b。

87.参阅图6a和图6b,在对磁芯进行检测时,u型检测装置a和u型检测装置b的开口端相对布置,待检测的磁芯放置在u型检测装置a和u型检测装置b之间。具体而言,磁芯的局部1可以放置在u型检测装置a的柱部a1和u型检测装置b的柱部b1之间,磁芯的局部2可以放置在u型检测装置a的柱部a2和u型检测装置b的柱部b2之间。然后,在磁芯中的局部1和局部2之间绕线,然后,将线连接到检测仪器相应接口上,以进行磁性能的检测。其中,该示例中的磁路仿真图如图7所示。

88.其中,局部1和柱部a1的接触面积加上局部1和柱部b1的接触面积,得到的加和为接触面积sa1

‑

2。局部2和柱部a2的接触面积加上局部2和柱部b2的接触面积,得到的加和为接触面积sa1

‑2’

。

89.接触面积sa1

‑

2和接触面积sa1

‑2’

均大于磁芯的有效截面积sa1

‑

1。即sa1

‑

2∶sa1

‑

1>1,且sa1

‑2’

∶sa1

‑

1>1。并且,理论上sa1

‑

2∶sa1

‑

1的比值以及sa1

‑2’

∶sa1

‑

1的比值越大越好。

90.检测装置的磁路通过面积,即u型检测装置a铁轭部的截面积与柱部的截面积均大于待检测磁芯的有效截面积sa1

‑

1,且,u型检测装置b铁轭部的截面积与柱部的截面积均大于待检测磁芯的有效截面积sa1

‑

1。

91.实施例2的方案采用两块铁氧体工装,铁氧体分担了磁路长度差异对于磁芯的影响,磁路均匀度更高,检测效果误差更小。

92.在本实施例的一个示例中,柱部a1以及柱部b1的端面中用于承载局部1的位置处,可以设置有与局部1形状相匹配的凹槽。示例型的,该凹槽的深度不大于1/2局部1高度,并且局部1放置到该凹槽中时,与局部1的边缘与凹槽的内侧边缘间隙小于0.2mm,从而可保证磁芯放置位置偏差<0.2mm。其中,局部1的高度方向是指局部1位于该凹槽时,垂直于该凹槽底部的方向。

93.在本实施例的一个示例中,柱部a2以及柱部b2的端面中用于承载局部2的位置处,可以设置有与局部2形状相匹配的凹槽。示例型的,该凹槽的深度不大于1/2局部1高度,并且局部2放置到该凹槽中时,与局部1的边缘与凹槽的内侧边缘间隙小于0.2mm,从而可保证磁芯放置位置偏差<0.2mm。其中,局部1的高度方向是指局部2位于该凹槽时,垂直于该凹槽底部的方向。

94.在本实施例的一个示例中,为了应对上述情况,在待检侧磁芯和u型检测装置的柱部端面之间设置间隔。具体而言,在局部1和柱部a1端面之间,以及在局部1和柱部b1之间均设置间隔,在局部2和柱部a2的端面之间,以及在局部2和柱部b2之间均设置间隔。该间隔的厚度为0.01mm

‑

2mm,优选0.1mm。

95.在一个说明性示例中,该间隔可以为气隙。

96.在一个说明性示例中,该间隔可以为片状绝缘体,例如,绝缘纸、绝缘片等。在一个例子中,可以在局部2和对应的柱部的端面之间垫片状绝缘体,也可以在局部2和对应的柱部的端面之间垫片状绝缘体。在一个例子中,柱部a1、柱部a2、柱部b1以及柱部b2的端面上设置有片状绝缘体。在将待检测磁芯放置到u型检测装置上时,局部1和局部2可以直接与相应柱部端面上的片状绝缘体接触,而非直接与柱部端面接触。

97.如此,可以使得u型检测装置的整体磁回路更为均匀,提高了磁性能检测结果的准确度。

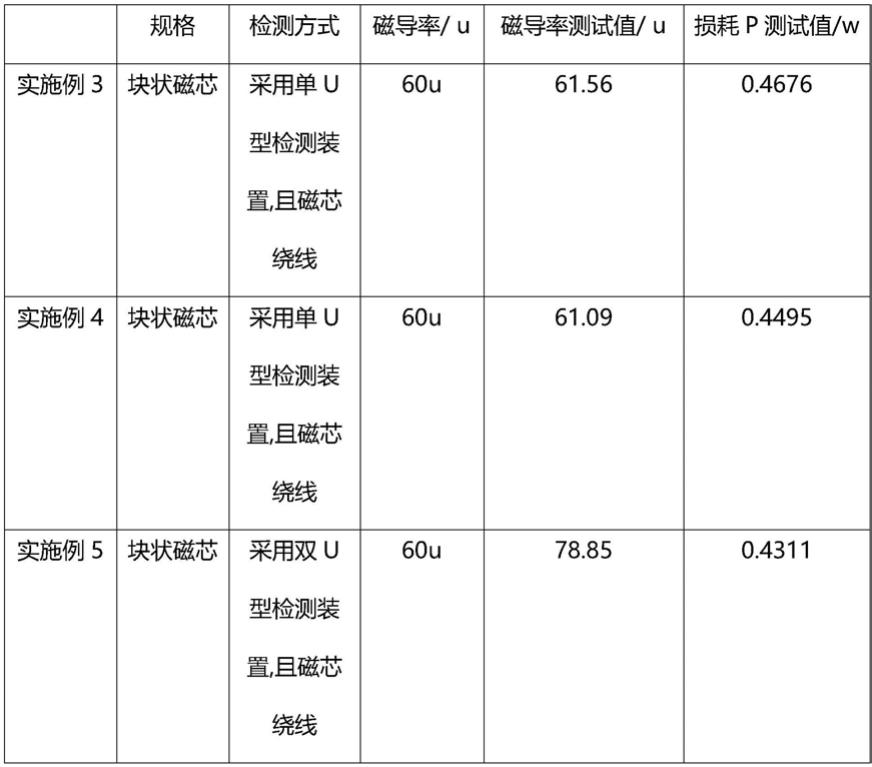

98.接下来,在实施例3

‑

6中,按照表1所示的方案,对磁芯的导磁率和损耗进行测试。其中,采用相同的金属粉末材料压制磁导率为60u的块状磁芯,并进行热处理。并选取其中若干个块状磁芯雕刻出磁环进行检测作为对比例。其中,块状磁芯的材质为95材铁氧体。块状磁芯的尺寸为:长80mm、宽50mm、高40mm。表1所示各实施例中的测试条件为20khz、50mt。并且,表1所示各实施例中u型检测装置的柱部端面设置有凹糟和片状绝缘体。

99.表1

[0100][0101][0102]

接下来,在实施例7

‑

10中,按照表2所示的方案,对磁芯的导磁率和损耗进行测试。其中,采用相同的金属粉末材料压制磁导率为70u的块状磁芯,并进行热处理。并选取其中若干个块状磁芯雕刻出磁环进行检测作为对比例。其中,块状磁芯的材质为95材铁氧体。块状磁芯的尺寸为:长80mm、宽50mm、高40mm。表2所示各实施例中的测试条件为20khz、50mt。并且,表2所示各实施例中u型检测装置的柱部端面设置有凹糟和片状绝缘体。

[0103]

表2

[0104]

[0105][0106]

接下来,在实施例11

‑

12中,按照表3所示的方案,测试磁芯在抛光前后的磁性能的差异。其中,采用相同的金属粉末材料压制磁导率为70u的块状磁芯,并进行热处理。并选取其中若干个块状磁芯雕刻出磁环进行检测作为对比例。其中,块状磁芯的材质为95材铁氧体。块状磁芯的尺寸为:长80mm、宽50mm、高40mm。表3所示各实施例中的测试条件为20khz、50mt。并且,表3所示各实施例中u型检测装置的柱部端面设置有凹糟和片状绝缘体。抛光工具为抛光布和抛光研磨剂。

[0107]

表3

[0108][0109]

接下来,在实施例13

‑

20中,按照表4所示的方案,测试压力对磁芯的磁性能得影响。其中,压力设定50n、100n、200n、500n,采用非磁性材料砝码正上方施加重力压力。其中,采用相同的金属粉末材料压制磁导率为70u的块状磁芯,并进行热处理。并选取其中若干个块状磁芯雕刻出磁环进行检测作为对比例。其中,块状磁芯的材质为95材铁氧体。块状磁芯

的尺寸为:长80mm、宽50mm、高40mm。表4所示各实施例中的测试条件为20khz、50mt。并且,表4所示各实施例中u型检测装置的柱部端面设置有凹糟和片状绝缘体。

[0110]

表4

[0111]

[0112]

[0113][0114]

可以理解的是,在本说明书的实施例中涉及的各种数字编号仅为描述方便进行的区分,并不用来限制本说明书的实施例的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。