1.本发明涉及一种方形锂电池厚度检测装置,属于锂电池检测技术领域。

背景技术:

2.目前国家大力提倡新能源汽车,锂电池行业也有了较大的发展,在这种情况下,对锂电池成品尺寸检测要求也会越来越严格。锂电池按照形状分,主要分为软包、圆柱、方形,而在方形锂电池是铝壳。在生产过程中,需要对厚度检测。快速、准确的对方形锂电池厚度进行检测技术难度相对较高,不容易实现。

技术实现要素:

3.为了解决厚度检测这一问题,本发明提出了一种方形锂电池厚度检测装置,该装置具有结构简单、检测精度高等优点,另外还可以直接与和现有产线进行快速对接,提高产线的工作效率。

4.本发明所述的一种方形锂电池厚度检测装置,其特征在于,包括:

5.支撑单元,包括底部支撑架体和支撑平台,所述底部支撑架体的顶部设置多个竖向设置千斤顶,用于支撑所述支撑平台;所述支撑平台设置于所述千斤顶的顶部,用于安装电池夹持单元以及电池厚度检测单元;

6.电池夹持单元,设置于所述支撑平台上,包括用于安装所述夹爪组件的底座组件和用于夹持电池的夹爪组件,所述底座组件包括端部支撑架和连接横梁,所述连接横梁通过所述端部支撑架水平架装于所述支撑平台上,以所述连接横梁的轴向为横向;所述连接横梁上依次安装至少一套所述夹爪组件,并保持夹爪组件夹持的电池大面沿横向排布;

7.以及电池厚度检测单元,设置于所述支撑平台上,包括横向驱动装置和厚度检测组件,所述横向驱动装置沿横向铺装于所述支撑平台上,用于安装所述厚度检测组件;所述厚度检测组件可滑动地安装于所述横向驱动装置上,并且所述厚度检测组件的检测端对准电池大面。

8.进一步,所述底部支撑架体包括竖向支撑柱、连接方钢、安装板和千斤顶,所述竖向支撑柱设置于所述支撑平台的下方,相邻两所述竖向支撑柱之间通过连接方钢固定连接在一起,并保持所述竖向支撑柱彼此平行;所述竖向支撑柱的侧面安装所述安装板;所述竖向支撑柱的顶端配装用于支撑所述支撑平台的千斤顶。

9.进一步,所述端部支撑架共两组,分别设置于所述连接横梁的两端部,所述端部支撑架包括底部固定板、倒u型的底座支撑架和厚度固定板,所述底部固定板共两块,分别安装于所述支撑平台横向相对的两端部;所述底座支撑架的底端通过所述厚度固定板安装于两块所述底部固定板上;所述连接横梁设置于两所述端部支撑架之间,并且所述连接横梁的端部与所述底座支撑架的顶部固定连接;所述连接横梁的表面沿横向设置至少一个气缸安装板,每个所述气缸安装板上安装一套所述夹爪组件。

10.进一步,所述夹爪组件包括夹紧气缸、夹爪底座组件和夹爪,所述夹紧气缸设置于

所述气缸安装板上,并保持所述夹紧气缸的两夹紧端部沿横向夹紧或放松;

11.所述夹爪底座组件包括夹爪支架、厚度检测安装板和厚度检测定位块,所述夹爪支架的底部安装于所述气缸安装板上,用于安装所述厚度检测安装板;所述厚度检测安装板沿横向设置于所述夹爪支架的顶部,并在所述厚度检测安装板与所述气缸安装板之间留有横向设置的通道;所述厚度检测定位块安装于所述厚度检测安装板的表面,用于支撑在电池的底部;

12.所述夹爪包括夹爪支撑板、夹爪体和压力传感器,所述夹爪支撑板沿横向插入所述通道中,并且所述夹爪支撑板的一端与所述夹紧气缸对应的夹紧端部相连,另一端从所述通道穿出后安装一所述夹爪体,两所述夹爪体正对,用于夹持在电池相对的两端部;所述压力传感器设置于其中一所述夹爪体上,用于检测夹爪是否夹紧电池。

13.进一步,所述横向驱动装置包括拖链板、拖链、直线模组和伺服电机,所述拖链板有两组,分别安装于两所述底部固定板之间,并且两所述拖链板分列于所述直线模组两侧;所述拖链有两组,分别设置于相应的所述拖链板上,所述拖链的拉动端与所述厚度检测组件相连;所述直线模组沿横向铺装于所述底部固定板中间位置,并位于连接横梁正下方;所述伺服电机设置于所述直线模组的端部,并且所述伺服电机的驱动端与所述直线模组的动力输入端相连,用于驱动所述直线模组带动厚度检测组件沿横向移动。

14.进一步,所述厚度检测组件有两组,分列于所述连接横梁的两侧,每组所述厚度检测组件包括滑动板、拖链固定支架、传感器支撑板、传感器安装底板、传感器安装筋板、厚度检测传感器以及连接板,所述滑动板设置于所述横向驱动装置上,并与所述横向驱动装置的横向移动部相连;所述拖链固定支架设置于所述滑动板上,并与所述拖链的拉动端相连;所述传感器安装底板设置于所述滑动板上;所述传感器支撑板设置于所述传感器安装底板上;所述传感器安装底板和传感器支撑板之间连接所述传感器安装筋;所述厚度检测传感器设置于所述传感器支撑板上,所述厚度检测传感器的顶部超出电池的顶部,并且所述厚度检测传感器的检测端对准电池大面;所述连接板连接在两组厚度检测传感器的顶部。

15.利用本发明所述的一种方形锂电池厚度检测装置进行厚度检测动作说明:

16.1)方形锂电池通过上料机械手上料到上述夹爪组件中间位置,且方形锂电池的两端通过所述电池夹爪组件固定住。

17.2)在方形锂电池到位后,所述传感器组件通过所述横向驱动装置的作用,进行横向移动,检测装置通过传感器检测数据传送到后台进行数据计算分析判断方形锂电池宽度尺寸是否合格。

18.本发明的有益效果是:具有结构简单、检测精度高、兼容性强等优点,另外还可以直接与和现有产线进行快速对接,提高产线的工作效率。

附图说明

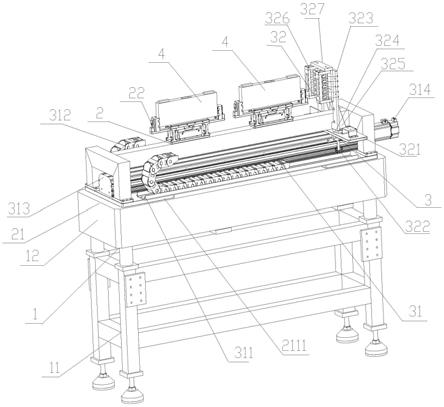

19.图1是本发明的结构图;

20.图2是本发明的支撑单元结构图;

21.图3是本发明的底座组件结构图(省略底部固定板);

22.图4是本发明的夹爪组件结构图。

具体实施方式

23.下面结合附图进一步说明本发明。

24.参照附图:

25.实施例1本发明所述的一种方形锂电池厚度检测装置,包括:

26.支撑单元1,用于支撑电池夹持单元2和电池厚度检测单元3,包括底部支撑架体11和支撑平台12,所述底部支撑架体11的顶部设置五个竖向设置千斤顶,用于支撑所述支撑平台;所述支撑平台12为一矩形的大理石板,设置于所述千斤顶的顶部,用于安装电池夹持单元以及电池厚度检测单元;

27.电池夹持单元2,用于固定电池并带动电池移动,设置于所述支撑平台12上,包括用于安装所述夹爪组件的底座组件21和用于夹持电池的夹爪组件22,所述底座组件21包括端部支撑架211和连接横梁212,所述连接横梁212为一方管,通过所述端部支撑架211水平架装于所述支撑平台12上,以所述连接横梁的轴向为横向,以垂直于横向的水平方向为纵向;所述连接横梁212上依次安装至少一套所述夹爪组件22,并保持夹爪组件22夹持的电池4大面沿横向排布;

28.以及电池厚度检测单元3,用于对电池厚度进行检测,设置于所述支撑平台12上,包括横向驱动装置31和厚度检测组件32,所述横向驱动装置31沿横向铺装于所述支撑平台12上,用于安装所述厚度检测组件;所述厚度检测组件32可滑动地安装于所述横向驱动装置31上,并且所述厚度检测组件32的检测端对准电池4大面。

29.所述底部支撑架体11包括竖向支撑柱111、连接方钢、安装板112和千斤顶113,所述竖向支撑柱共四根,竖向设置于所述支撑平台四角下方位置;所述连接方钢分为横向连接方钢114和侧向连接方钢115,其中所述横向连接方钢114共四根,分为两组,分别水平连接在沿横向排布的相邻两根所述竖向支撑柱111之间;所述侧面连接方钢115共四根,分为两组,连接在沿纵向排布的相邻两根所述竖向支撑柱之间,并保持所述竖向支撑柱彼此平行;所述安装板112共四块,分别安装于所述竖向支撑柱111的侧面,用于固定方形锂电池厚度检测装置;所述千斤顶113有五组,其中四组千斤顶113分别设置于四根所述竖向支撑柱的顶端,一个千斤顶113设置于横向支撑方钢上,并保持所述千斤顶113的顶部处于同一水平高度上,用于支撑在所述支撑平台的底部并维持所述支撑平台处于水平状态。

30.所述端部支撑架211共两组,分别设置于所述连接横梁212的两端部,所述端部支撑架211包括底部固定板2111、倒u型的底座支撑架2112和厚度固定板2113,所述底部固定板2111共两块,分别并排安装于所述支撑平台12横向相对的两端部;所述底座支撑架2112的底端通过所述厚度固定板2113安装于两块所述底部固定板2111上;所述连接横梁212设置于两所述端部支撑架211之间,并且所述连接横梁212的端部与所述底座支撑架2112的顶部固定连接;所述连接横梁212的表面沿横向并排设置两个气缸安装板213,每个所述气缸安装板213上安装一套所述电池夹持单元2。

31.所述夹爪组件22包括夹紧气缸221、夹爪底座组件222和夹爪223,所述夹紧气缸221设置于所述气缸安装板213上,并保持所述夹紧气缸221的两夹紧端部沿横向夹紧或放松;当夹紧气缸221动作时,电池被固定在夹爪组件上,方便后续的厚度检测;

32.所述夹爪底座组件222包括夹爪支架2221、厚度检测安装板2222和厚度检测定位块2223,所述夹爪支架221的底部安装于所述气缸安装板213上,用于安装所述厚度检测安

装板;所述厚度检测安装板2222沿横向设置于所述夹爪支架2221的顶部,并在所述厚度检测安装板2222与所述气缸安装板213之间留有横向设置的通道;所述厚度检测定位块223安装于所述厚度检测安装板2222的表面,用于支撑在电池4的底部;

33.所述夹爪223包括夹爪支撑板2231、夹爪体2232和压力传感器2233,所述夹爪支撑板2231沿横向插入所述通道中,并且所述夹爪支撑板2231的一端与所述夹紧气缸221对应的夹紧端部相连,另一端从所述通道穿出后安装一所述夹爪体2232,两所述夹爪体2232正对,用于夹持在电池相对的两端部;所述压力传感器2233设置于其中一所述夹爪体2232上,用于检测夹爪是否夹紧电池。

34.所述横向驱动装置31包括拖链板311、拖链312、直线模组313和伺服电机314,所述拖链板311有两组,分别安装于两所述底部固定板2111之间,并且两所述拖链板311分列于所述直线模组313两侧;所述拖链有两组,分别设置于相应的所述拖链板311上,所述拖链312的拉动端与所述厚度检测组件32相连;所述直线模组313沿横向铺装于所述底部固定板2111中间位置,并位于连接横梁212正下方;所述伺服电机314设置于所述直线模组313的端部,并且所述伺服电机314的驱动端与所述直线模组313的动力输入端相连,用于驱动所述直线模组313带动厚度检测组件32沿横向移动。

35.所述厚度检测组件32有两组,分列于所述连接横梁212的两侧,每组所述厚度检测组件32包括滑动板321、拖链固定支架322、传感器支撑板323、传感器安装底板324、传感器安装筋板325、厚度检测传感器326以及连接板327,所述滑动板321设置于所述横向驱动装置31上,并与所述横向驱动装置31的横向移动部相连;所述拖链固定支架322设置于所述滑动板321上,并与所述拖链312的拉动端相连;所述传感器安装底板324设置于所述滑动板321上;所述传感器支撑板323设置于所述传感器安装底板324上;所述传感器安装底板324和传感器支撑板323之间连接所述传感器安装筋325;所述厚度检测传感器326设置于所述传感器支撑板323上,所述厚度检测传感器326的顶部超出电池4的顶部,并且所述厚度检测传感器326的检测端对准电池大面;所述连接板327连接在两组厚度检测传感器的顶部。

36.所述的电池为方形锂电池。

37.所述方形锂电池厚度检测装置还包括数据处理器,所述数据处理器的信号输入端与所述厚度检测传感器326的信号输出端电连接或信号连接,用于对厚度检测传感器326检测的数据进行数据计算分析判断电池宽度尺寸是否合格。

38.实施例2利用本发明所述的一种方形锂电池厚度检测装置进行厚度检测动作说明:

39.1)电池4通过上料机械手上料到上述夹爪组件22中间位置,且电池4的两端通过所述夹爪组件22固定住;

40.2)在电池4到位后,所述厚度检测组件32通过所述横向驱动装置31的作用,进行横向移动,厚度检测组件32通过厚度检测传感器326检测数据传送到后台的数据处理器以判断电池宽度尺寸是否合格。

41.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也包括本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。