1.本发明涉及一种瓦斯测定,具体是一种煤矿井下一站式瓦斯含量测定装置及测定方法,属于煤矿瓦斯灾害防治技术领域。

背景技术:

2.煤层瓦斯含量是瓦斯涌出量预测、瓦斯灾害防治、瓦斯抽采效果评估和煤与瓦斯突出危险性预测的重要参数,目前我国制定有国家标准《煤层瓦斯含量井下直接测定方法》(gb/t 23250

‑

2009),以及《国有煤矿瓦斯治理规定》,保障煤矿井下的安全生产。

3.目前,已公开的专利文献,例如中国发明专利2014年5月7日公开的一种公开号为cn103776722a的“负压环境下取样的煤层瓦斯含量测试方法”,矿井瓦斯含量测定设备分为井上井下两套,成本过高,对瓦斯测量的场地大部分在地面实验室,测量周期过长,且在运输过程中瓦斯易散失,造成测量结果偏小,误差较大,影响工作效率和读数可靠性。

4.中国发明专利2015年9月28日公开的一种公开号为cn105606480a的“一种自动化煤层可解吸瓦斯含量直接测定装置”,该装置采用排水称重法,解吸出的瓦斯气体产生气泡,会导致水面起伏不定,影响读数的可靠性。

技术实现要素:

5.本发明的目的是提供一种煤矿井下一站式瓦斯含量测定装置及测定方法,可全自动实时测定不同梯度的瓦斯流量,省去人工读数的不可靠性,同时还能满足大流量和微小流量瓦斯的精准计量,测量误差小,测量范围广。

6.为了实现上述目的,本发明提供一种煤矿井下一站式瓦斯含量测定装置,包括煤样罐以及设置在煤样罐中的破碎系统,还包括本安腔和隔爆腔,在本安腔中设置本安工控机,在隔爆腔中设置电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ、电磁阀ⅳ、电磁阀ⅰ、电磁阀ⅱ、电磁阀ⅲ以及连接网线和防爆气管;煤样罐与安装在煤样罐底部的气动破碎机采用机械旋转密封连接,破碎系统通过气动破碎机内部设置的气动马达带动,在煤样罐的上端安装金属过滤网,金属过滤网通过防爆气管连接三通接头ⅰ的进口,三通接头ⅰ的第一出口连接电磁阀ⅰ的进口,三通接头ⅰ的第二出口连接三通接头ⅱ的进口,三通接头ⅱ的第一出口连接电磁阀ⅱ的进口,三通接头ⅱ的第二出口连接电磁阀ⅲ的进口,电磁阀ⅰ的出口通过防爆气管连接电子流量传感器ⅰ的进口,电磁阀ⅱ的出口通过防爆气管连接电子流量传感器ⅱ的进口,电磁阀ⅲ的出口通过防爆气管连接电子流量传感器ⅲ的进口,电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ的出口共同汇集到电子流量传感器出气口并将瓦斯排出隔爆腔,电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ通过网线汇集连接本安工控机,本安工控机通过网线连接电磁阀ⅳ,电磁阀ⅳ的进气口通过防爆气管连接井下动力气源,电磁阀ⅳ的出气口通过防爆气管连接气动马达进气口,气动马达出气口负责排出气源;本安工控机通过检测电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ的瓦斯流量来控制电磁阀ⅰ、电磁阀ⅱ、电磁阀ⅲ、电磁阀ⅳ的开启与关闭;

7.本安工控机分别连接无线发射器、温度传感器和气体压力传感器;无线发射器传输数据至井下基站,温度传感器和气体压力传感器实时感知作业环境的温度和大气压力;

8.电池箱通过矿用防爆电缆连接至本安腔上的航空插头,航空插头连接本安工控机;

9.电磁阀ⅰ、电磁阀ⅱ、电磁阀ⅲ、电磁阀ⅳ和本安工控机之间的通讯使用网线,并且电磁阀ⅰ、电磁阀ⅱ、电磁阀ⅲ、电磁阀ⅳ通过网线从隔爆腔经过穿箱端子连接至本安腔的本安工控机,井下基站接收来自一站式测量装置的数据,并通过井下高速通讯网络传送到地面中央控制室。

10.电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ采用不同的测量精度及量程,其量程和精度分别为:电子流量传感器ⅰ的量程为0~2000ml/min,测量精度为10ml/min;电子流量传感器ⅱ的量程为0~1000ml/min,测量精度为5ml/min;电子流量传感器ⅲ的量程0~100ml/min,测量精度为0.1ml/min。

11.气体压力传感器的测量范围为0.1~1mpa,精度为0.1kpa;温度传感器的测量范围为0~100℃,精度为0.01℃。

12.气动破碎机可装煤粉至少为1000g,耐压高于5mpa,气动马达的转速高于10000r/min,破碎后的煤样粒度小于0.074mm。

13.破碎系统可以为单层或双层刀片,材质为9crsi,镶高速钢,本发明中的破碎系统选择单层刀片。目前使用的双层或多层刀片是为了保证煤样罐中的煤较厚时,能够同时粉碎上层和下层煤,但发现单层刀片在高速破碎时也能达到好的破碎效果,且破碎速度较快。此外,目前采用电机破碎,防爆难,井下电源不易获取,且煤粉易进入电机转子,因此本发明采用气动控制破碎,且设置机械旋转密封,能够解决电机防爆难,又能使煤粉密封在煤样罐里。

14.一种煤矿井下一站式瓦斯含量测定方法,包括以下步骤:

15.①

将电池箱通过矿用防爆电缆连接至本安腔上的航空插头,给整个装置稳定持续供给电源;

16.②

在井下待测样点的煤壁上进行打钻,取出煤样,称重,然后快速将煤样密封至煤样罐,进行井下瓦斯量的测定,当感知到瓦斯气体流量为1000~2000ml/min之间时,本安工控机通过网线控制电磁阀ⅱ、电磁阀ⅲ关闭,同时开启电磁阀ⅰ,采用电子流量传感器ⅰ的测量数据;当感知到瓦斯气体流量为100~1000ml/min之间时,本安工控机通过网线控制电磁阀ⅰ、电磁阀ⅲ关闭,同时开启电磁阀ⅱ,采用电子流量传感器ⅱ的测量数据;当感知到瓦斯气体流量为0~100ml/min之间时,本安工控机通过网线控制电磁阀ⅰ、电磁阀ⅱ关闭,同时开启电磁阀ⅲ,采用电子流量传感器ⅲ的测量数据;其中测量值为100ml/min时采用电子流量传感器ⅱ的测量数据,测量值为1000ml/min时采用电子流量传感器ⅰ的测量数据,并实时将数据传送到本安工控机,测定后的瓦斯气体共同汇集至电子流量传感器出气口排出隔爆腔;

17.③

在井下测定瓦斯含量的过程中,本安工控机实时记录解吸的瓦斯体积,连续记录1h或者解吸量小于2ml/min时,本安工控机按照预先设定的程序控制电磁阀ⅳ开启,使井下动力气源通过气动马达进气口带动气动破碎机在井下粉碎煤样,随后井下动力气源通过气动马达出气口排出,并按照上述步骤

②

继续记录解吸的瓦斯含量,即完成了残余瓦斯含

量的测定;

18.④

气动破碎机破碎煤样后,继续按照步骤

①

、

②

、

③

测定粉碎解吸量,30min后系统将自动停止记录,同时自动保存瓦斯解吸量的测定时间和对应的瓦斯解吸量,得出最终的测量数据;

19.⑤

本安工控机连接温度传感器和气体压力传感器,通过测量温度传感器和气体压力传感器的数据,校正各阶段瓦斯量至标准状况下体积;

20.⑥

本安工控机将校正后的结果通过无线发射器传送至井下基站,井下基站通过井下高速通讯网络传送到地面中央控制室完成测量。

21.与现有技术相比,本发明利用本安工控机来显示电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ、气体压力传感器以及温度传感器检测到的各项参数,并通过本安工控机的界面实时展示,然后通过本安工控机控制系统中电磁阀ⅰ、电磁阀ⅱ、电磁阀ⅲ、电磁阀ⅳ的开闭和启停,对电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ进行切换,三个档位的电子流量传感器ⅰ、电子流量传感器ⅱ、电子流量传感器ⅲ在感知不同流量范围的瓦斯后,采集数据实时传送至本安工控机,本安工控机快速传递数据和信号到井下基站,从而井下基站将井下测量的结果直接发送至地面,完成测量,实现了瓦斯解析量全量程自适应测定,保证了数据的准确性,隔爆腔和本安腔设计满足了井下设备防爆要求,数据无线发送;同时,该装置及方法兼有隔爆功能,测定精度高、速度快、智能化程度高,能够实现井下一站式测定瓦斯含量,操作简单,数据可靠,可大幅度提高煤矿井下煤层瓦斯含量测定的效率,减少人工工作量。

附图说明

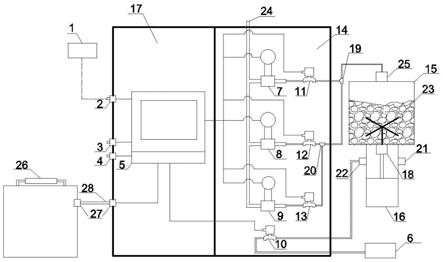

22.图1为本发明的工作原理示意图。

23.图中:1、井下基站,2、无线发射器,3、温度传感器,4、气体压力传感器,5、本安工控机,6、井下动力气源,7、电子流量传感器ⅰ,8、电子流量传感器ⅱ,9、电子流量传感器ⅲ,10、电磁阀ⅳ,11、电磁阀ⅰ,12、电磁阀ⅱ,13、电磁阀ⅲ,14、隔爆腔,15、煤样罐,16、气动破碎机,17、本安腔,18、机械旋转密封,19、三通接头ⅰ,20、三通接头ⅱ,21、气动马达出气口,22、气动马达进气口,23、破碎系统,24、电子流量传感器出气口,25、金属过滤网,26、电池箱,27、航空插头,28、矿用防爆电缆。

具体实施方式

24.下面结合附图对本发明做进一步说明。

25.如图1所示,一种煤矿井下一站式瓦斯含量测定装置,包括煤样罐15以及设置在煤样罐15中的破碎系统23,还包括本安腔17和隔爆腔14,设置本安腔17和隔爆腔14保证设备的防爆要求,在本安腔17中设置本安工控机5,在隔爆腔14中设置电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9、电磁阀ⅳ10、电磁阀ⅰ11、电磁阀ⅱ12、电磁阀ⅲ13以及连接网线和防爆气管;煤样罐15与安装在煤样罐15底部的气动破碎机16采用机械旋转密封18连接,机械旋转密封18具有润滑、耐磨损、耐高温、耐高压的作用;破碎系统23通过气动破碎机16内部设置的气动马达带动,在煤样罐15的上端安装金属过滤网25,金属过滤网25具有过滤较大颗粒,保护后端设备的作用,金属过滤网25通过防爆气管连接三通接头ⅰ19的

进口,三通接头ⅰ19的第一出口连接电磁阀ⅰ11的进口,三通接头ⅰ19的第二出口连接三通接头ⅱ20的进口,三通接头ⅱ20的第一出口连接电磁阀ⅱ12的进口,三通接头ⅱ20的第二出口连接电磁阀ⅲ13的进口,电磁阀ⅰ11的出口通过防爆气管连接电子流量传感器ⅰ7的进口,电磁阀ⅱ12的出口通过防爆气管连接电子流量传感器ⅱ8的进口,电磁阀ⅲ13的出口通过防爆气管连接电子流量传感器ⅲ9的进口,电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9的出口共同汇集到电子流量传感器出气口24并将瓦斯排出隔爆腔14,电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9通过网线汇集连接本安工控机5,本安工控机5通过网线连接电磁阀ⅳ10,电磁阀ⅳ10的进气口通过防爆气管连接井下动力气源6,电磁阀ⅳ10的出气口通过防爆气管连接气动马达进气口22,气动马达出气口21负责排出气源;本安工控机5通过检测电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9的瓦斯流量来控制电磁阀ⅰ11、电磁阀ⅱ12、电磁阀ⅲ13、电磁阀ⅳ10的开启与关闭,实现井下瓦斯含量一站式测定,保证了瓦斯含量测定的时效性,提高了瓦斯含量的测定效率。

26.本安工控机5分别连接无线发射器2、温度传感器3和气体压力传感器4;无线发射器2传输数据至井下基站1,温度传感器3和气体压力传感器4实时感知作业环境的温度和大气压力,对瓦斯解析量进行气体体积校正;

27.电池箱26通过矿用防爆电缆28连接至本安腔17上的航空插头27,航空插头27通过电线连接本安工控机5,电池箱26给本安工控机5稳定持续地供给电源,保证井下电力充足,提高工作效率;

28.电磁阀ⅰ11、电磁阀ⅱ12、电磁阀ⅲ13、电磁阀ⅳ10和本安工控机5之间的通讯使用网线,并且电磁阀ⅰ11、电磁阀ⅱ12、电磁阀ⅲ13、电磁阀ⅳ10通过网线从隔爆腔14经过穿箱端子连接至本安腔17的本安工控机5,井下基站1接收来自一站式测量装置的数据,并通过井下高速通讯网络传送到地面中央控制室,供矿井技术人员及时决策。

29.电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9采用不同的测量精度及量程,其量程和精度分别为:电子流量传感器ⅰ7的量程为0~2000ml/min,测量精度为10ml/min;电子流量传感器ⅱ8的量程为0~1000ml/min,测量精度为5ml/min;电子流量传感器ⅲ9的量程0~100ml/min,测量精度为0.1ml/min。

30.气体压力传感器4的测量范围为0.1~1mpa,精度为0.1kpa;温度传感器3的测量范围为0~100℃,精度为0.01℃。

31.气动破碎机16可装煤粉至少为1000g,耐压高于5mpa,气动马达的转速高于10000r/min,破碎后的煤样粒度小于0.074mm。

32.破碎系统23为单层刀片,材质为9crsi,镶高速钢。

33.一种煤矿井下一站式瓦斯含量测定方法,包括以下步骤:

34.①

将电池箱26通过矿用防爆电缆28连接至本安腔17上的航空插头27,给整个装置稳定持续供给电源;

35.②

在井下待测样点的煤壁上进行打钻,取出煤样,称重,然后快速将煤样密封至煤样罐15,进行井下瓦斯量的测定,并将数据传送到本安工控机(5);当感知到瓦斯气体流量为1000~2000ml/min之间时,本安工控机5通过网线控制电磁阀ⅱ12、电磁阀ⅲ13关闭,同时开启电磁阀ⅰ11,采用电子流量传感器ⅰ7的测量数据;当感知到瓦斯气体流量为100~1000ml/min之间时,本安工控机5通过网线控制电磁阀ⅰ11、电磁阀ⅲ13关闭,同时开启电磁

阀ⅱ12,采用电子流量传感器ⅱ8的测量数据;当感知到瓦斯气体流量为0~100ml/min之间时,本安工控机5通过网线控制电磁阀ⅰ11、电磁阀ⅱ12关闭,同时开启电磁阀ⅲ13,采用电子流量传感器ⅲ9的测量数据;其中测量值为100ml/min时采用电子流量传感器ⅱ8的测量数据,测量值为1000ml/min时采用电子流量传感器ⅰ7的测量数据,并实时将数据传送到本安工控机5,测定后的瓦斯气体共同汇集至电子流量传感器出气口24排出隔爆腔14,实现自适应切换不同档位的电子流量传感器ⅰ7、电子流量传感器ⅱ8、电子流量传感器ⅲ9进行测定;

36.③

在井下测定瓦斯含量的过程中,本安工控机5实时记录解吸的瓦斯体积,连续记录1h或者解吸量小于2ml/min时,本安工控机5按照预先设定的程序控制电磁阀ⅳ10开启,使井下动力气源6通过气动马达进气口22带动气动破碎机16在井下粉碎煤样,随后井下动力气源6通过气动马达出气口21排出,并按照上述步骤

②

继续记录解吸的瓦斯含量,即完成了残余瓦斯含量的测定,记录破碎瓦斯解吸量;

37.④

气动破碎机16破碎煤样后,继续按照步骤

①

、

②

、

③

测定粉碎解吸量,30min后系统将自动停止记录,同时自动保存瓦斯解吸量的测定时间和对应的瓦斯解吸量,得出最终的测量数据;

38.⑤

本安工控机5连接温度传感器3和气体压力传感器4,通过测量温度传感器3和气体压力传感器4的数据,校正各阶段瓦斯量至标准状况下体积,得出煤层瓦斯含量;

39.⑥

最后,本安工控机5将校正后的结果通过无线发射器2传送至井下基站1,井下基站1通过井下高速通讯网络传送到地面中央控制室,完成测量。

40.该方法测定精度高、速度快、智能化程度高,能够实现井下一站式测定瓦斯含量,操作简单,数据可靠,可大幅度提高煤矿井下煤层瓦斯含量测定的效率,减少人工工作量,

41.实施例

42.①

首先将电池箱26通过矿用防爆电缆28连接至本安腔上的航空插头27,给整个装置稳定持续供给电源;

43.②

在井下待测样点的煤壁上进行打钻,取出煤样,称重1000g,记录数据,然后快速将煤样密封至煤样罐15,进行井下瓦斯含量的测定,若瓦斯气体流量为1500ml/min,则采用电子流量传感器ⅰ7的测量数据,并将数据传送到本安工控机5;

44.③

随着煤样瓦斯解吸流量下降,若感知到瓦斯气体流量为1000~2000ml/min时,本安工控机5通过网线控制电磁阀ⅱ12、电磁阀ⅲ13关闭,同时开启电磁阀ⅰ11,采用电子流量传感器ⅰ7的测量数据;若感知到瓦斯气体流量为100~1000ml/min之间时,本安工控机5通过网线控制电磁阀ⅰ11、电磁阀ⅲ13关闭,同时开启电磁阀ⅱ12,采用电子流量传感器ⅱ8的测量数据;若感知到瓦斯气体流量为0~100ml/min之间时,本安工控机5通过网线控制电磁阀ⅰ11、电磁阀ⅱ12关闭,同时开启电磁阀ⅲ13,采用电子流量传感器ⅲ9的测量数据;其中测量值为100ml/min时采用电子流量传感器ⅱ8的测量数据,测量值为1000ml/min时采用电子流量传感器ⅰ7的测量数据,并实时将数据传送到本安工控机5,测定后的瓦斯气体共同汇集至电子流量传感器出气口24排出隔爆腔14,实现自适应切换不同档位的电子流量传感器进行测定,该装置及方法测定精度高、速度快、智能化程度高,能够实现井下一站式测定瓦斯含量,操作简单,数据可靠,可大幅度提高煤矿井下煤层瓦斯含量测定的效率,减少人工工作量;

45.④

在井下测定瓦斯含量的过程中,本安工控机5实时记录解吸的瓦斯体积,连续记录1h或者解吸量小于2ml/min时,自动记录解吸的瓦斯量的测定时间为60min和解吸的瓦斯量为1000ml;本安工控机5按照预先设定的程序控制电磁阀ⅳ10开启,使井下动力气源6通过气动马达进气口22带动气动破碎机16在井下粉碎煤样,随后井下动力气源6通过气动马达出气口21排出,并按照上述步骤

②

继续记录解吸的瓦斯含量,即完成了残余瓦斯含量的测定,记录破碎瓦斯解吸量为500ml;

46.⑤

气动破碎机16破碎煤样后,继续按照步骤

①②③

测定粉碎解吸量,30min后系统将自动停止记录,同时自动保存整个瓦斯解吸量的测定时间1.5h和对应的瓦斯解吸量1500ml,得出最终的测量数据;

47.⑥

本安工控机5连接温度传感器3和气体压力传感器4,通过测量温度传感器3和气体压力传感器4的数据,环境温度25℃和大气压力0.1mpa,并校正各阶段瓦斯解吸量至标准状况下体积,得出煤层瓦斯含量为1.45m3/t;

48.⑦

最后,本安工控机5将校正后的结果通过无线发射器传送至井下基站1,井下基站1通过井下高速通讯网络传送到地面中央控制室,完成测量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。