1.本发明属于光学器件技术领域,更为具体地讲,涉及一种微棒腔自由频谱宽度的精细控制方法。

背景技术:

2.回音壁模式(whispering

‑

gallery mode,后简称wgm)光学微腔,通过全反射的形式将光限制在很小的空间内,具有超高的品质因数(q

‑

factor,后简称q值)与较小的模式体积。满足特定波长的光在其中发生谐振,使腔内具有极高的能量密度,可以极大地提升光与物质的相互作用,因此成为研究光学非线性现象的理想平台。耗散克尔孤子,是一种基于高q值光学微腔产生的锁模的光学频率梳。因为其具有较高的重复频率、较好的相干性以及光滑的频谱包络,耗散克尔孤子在不同领域得到广泛应用。数十年来,耗散克尔孤子已经在由不同材料和不同加工技术所制造的微腔中产生,其重复频率覆盖从数十ghz到thz的范围。

3.在双梳光谱学以及超大容量相干光通信等应用中,需要产生两个重复频率相近的耗散克尔孤子,而耗散克尔孤子的重复频率主要由光学微腔的自由频谱宽度(free spectral range,后简称fsr)所决定。对于wgm光学微腔,其fsr与微腔的半径大致成反比关系。由于wgm光学微腔较小的尺寸,其半径上较小的偏差将会较大地影响微腔的fsr。因此,各种精密加工的技术被用于精确地控制光学微腔的半径,从而控制微腔的fsr。目前,在晶片上通过光刻和干湿刻蚀制造的二氧化硅微腔以及通过高精密车床打磨加工的氟化镁微腔等平台已经实现了fsr的精确控制。本发明所针对的,是一种由二氧化碳激光器在高速旋转的玻璃棒上融刻加工的盘状光学微腔,称为微棒腔。对于微棒腔,目前仅能通过在加工前对玻璃棒的尺寸优化来实现对其fsr的控制。此优化方案仅能在微腔加工前进行,且无法实现fsr的精确控制。

4.因此,需要提出新的方法,实现在对微棒腔fsr进行准确测量后,还能进行精细的优化和控制。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种微棒腔自由频谱宽度的精细控制方法,通过激光迭代退火技术对微棒腔fsr的精细控制,从而获得理想的fsr。

6.为实现上述发明目的,本发明为一种微棒腔自由频谱宽度的精细控制方法,其特征在于,包括以下步骤:

7.(1)、构建退火时间表

8.(1.1)、设置退火时间t1;

9.(1.2)、按照退火时间t1对不同半径的测试微棒腔进行激光退火,测量退火前后测试微棒腔的自由频谱宽度的变化量δfsr以及对应q值,重复上述操作n次,最后计算平均值;

10.若q值的平均值大于预设阈值,则将δfsr的平均值与对应的退火时间存入退火时

间表,否则,进入放弃该数据并进入步骤(1.3);

11.(1.3)、设置新的退火时间t2,且t2<t1,重复步骤(1.2)过程,然后以此类推,从而构建出由不同半径的测试微棒腔的δfsr与对应的退火时间组成的退火时间表;

12.(2)、设置微棒腔的目标自由频谱宽度fsr

t

;

13.(3)、根据目标自由频谱宽度计算微棒腔半径;

14.或

15.其中,微棒腔的自由频谱宽度为微棒腔内同族两个相邻模式之间的频率间距δf

fsr

或波长间距δλ

fsr

,c为光在真空中的速度,λ表示微棒腔谐振峰的波长,η为微棒腔的折射率,r为微棒腔半径;

16.(4)、根据微棒腔半径r选择对应半径为r δr的玻璃棒,其中,δr为矫正量且必须为正数;将玻璃棒固定在旋转电机上并以速度v0旋转,然后使用二氧化碳激光器在旋转的玻璃棒上进行加工,加工出盘状的微棒腔;

17.(5)测量待优化的微棒腔的自由频谱宽度;

18.利用相位调制器将外腔激光器发射的激光调制出两个边带并设置其调制频率略小于fsr

t

,然后通过外腔激光器对微棒腔进行快速波长扫描,当激光通过锥形光纤耦合进入微棒腔后,两个调制边带会在功率透过谱中形成谐振峰,再测量调制边带的谐振峰与相邻谐振模式谐振峰的频率差值,并通过马赫曾德尔干涉仪(mzi)对测量的频率差值进行校准,从而精准测得微棒腔的自由频谱宽度fsr

c

;

19.(6)、将测得的自由频谱宽度fsr

c

与目标自由频谱宽度fsr

t

进行比较,若两者的差值δfsr在给定的误差范围内,则微棒腔的自由频谱宽度控制结束;否则,进入步骤(7);

20.(7)、调整旋转电机的转速v1以及二氧化碳激光器的焦距f,使微棒腔进行激光退火时微棒腔表面缓慢而均匀受热;

21.(8)、微棒腔激光退火;

22.查询退火时间表,找到对应半径下对应的δfsr及退火时间,然后按照该退火时间对微棒腔进行激光退火,再返回步骤(5)。

23.本发明的发明目的是这样实现的:

24.本发明为一种微棒腔自由频谱宽度的精细控制方法,首先根据目标fsr选择相应尺寸的玻璃棒进行微棒腔的加工,然后根据测得的微棒腔fsr与目标fsr的差值,最后通过激光迭代退火技术对微棒腔fsr进行迭代优化,从而实现fsr的精细控制并获得理想的fsr,这样可以实现不同精度的fsr的控制,并且迭代优化后的微腔能够保持超高q值,从而有利于耗散克尔孤子的产生及应用。

附图说明

25.图1是微棒腔的加工及fsr优化装置示意图;

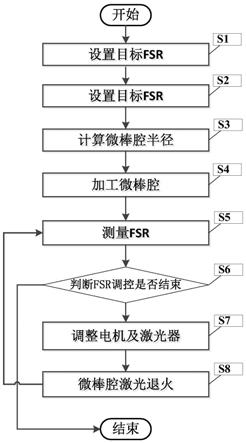

26.图2是本发明一种微棒腔自由频谱宽度的精细控制方法流程图;

27.图3是fsr精确测量时的功率透过谱;

28.图4是30s退火时间进行4次退火后的fsr,fsr变化量以及q值变化趋势;

29.图5是不同退火时间下5次退火实验对应的fsr平均变化量及平均q值变化趋势;

30.图6是初始加工的微腔以及退火一次和两次后的耗散克尔孤子光谱图及其射频拍频图。

具体实施方式

31.下面结合附图对本发明的具体实施方式进行描述,以便本领域的技术人员更好地理解本发明。需要特别提醒注意的是,在以下的描述中,当已知功能和设计的详细描述也许会淡化本发明的主要内容时,这些描述在这里将被忽略。

32.实施例

33.图1是微棒腔的加工及fsr优化装置示意图。

34.在本实施例中,如图1所示,微棒腔的加工及fsr优化装置包括二氧化碳激光器,扩束

‑

聚焦镜组,玻璃棒夹持及旋转平台组成。本实施例中,使用二氧化碳激光器作为微腔加工及激光退火的工具,激光器应具备功率动态调节功能,以适应不同加工及退火阶段的需求;通过扩束

‑

聚焦镜组,激光以较高的能量密度聚焦到玻璃棒表面;玻璃棒夹持及旋转平台由高速旋转电机配合玻璃棒固定螺母组成,激光在高速旋转的玻璃棒上聚焦,从而实现微腔的均匀加工和处理。扩束

‑

聚焦镜组固定于二轴电动位移台,以实现激光焦距以及加工位置的变化。

35.本发明针对微棒腔fsr的精细优化需求而提出,使用微棒腔的加工平台,在对微棒腔fsr进行精确测量后使用激光退火技术迭代加工,实现其fsr的精细控制。

36.图2是本发明一种微棒腔自由频谱宽度的精细控制方法流程图。

37.在本实施例中,如图2所示,本发明一种微棒腔自由频谱宽度的精细控制方法,包括以下步骤:

38.s1、构建退火时间表

39.s1.1、设置退火时间t1;

40.s1.2、按照退火时间t1对不同半径的测试微棒腔进行激光退火,测量退火前后测试微棒腔的自由频谱宽度的变化量δfsr以及对应q值,重复上述操作n次,最后计算平均值;

41.若q值的平均值大于预设阈值,则将δfsr的平均值与对应的退火时间存入退火时间表,否则,进入放弃该数据并进入步骤s1.3;

42.s1.3、设置新的退火时间t2,且t2<t1,重复步骤s1.2过程,然后以此类推,从而构建出由不同半径的测试微棒腔的δfsr与对应的退火时间组成的退火时间表;

43.s2、设置微棒腔的目标自由频谱宽度fsr

t

;

44.s3、根据目标自由频谱宽度计算微棒腔半径;

45.或

46.其中,微棒腔的自由频谱宽度为微棒腔内同族两个相邻模式之间的频率间距δf

fsr

或波长间距δλ

fsr

,c为光在真空中的速度,λ表示微棒腔谐振峰的波长,η为微棒腔的折射率,r为微棒腔半径;

47.s4、根据微棒腔半径r选择对应半径为r δr的玻璃棒,其中,δr为矫正量且必须为正数;在本实施例中,可以根据目标fsr,选择对应半径的玻璃棒,使得加工的微棒腔的

fsr尽可能接近目标值,以减少精细优化的次数。

48.将玻璃棒固定在旋转电机上并以速度v0旋转,然后使用二氧化碳激光器在旋转的玻璃棒上进行加工,加工出盘状的微棒腔,微棒腔具有超高q值,以保证光学非线性效应在其中的产生;

49.s5、测量待优化的微棒腔的自由频谱宽度;

50.在本实施例中,为了解决激光器扫描速度不稳定的问题,使用边带调制方案来提高测量精度。

51.具体过程为:利用相位调制器将外腔激光器发射的激光调制出两个边带并设置其调制频率略小于fsr

t

,然后通过外腔激光器对微棒腔进行快速波长扫描,当激光通过锥形光纤耦合进入微棒腔后,两个调制边带会在功率透过谱中形成谐振峰,由于源于信号发生器的调制频率可以精确到hz量级,因此只需测量调制边带与相邻谐振模式频率的差值,即可求得fsr,因此,我们提供测量调制边带的谐振峰与相邻谐振模式谐振峰的频率差值,并通过马赫曾德尔干涉仪(mzi)对测量的频率差值进行校准,从而使得测量的精度达到几十hz的量级,进而精准测得微棒腔的自由频谱宽度fsr

c

;

52.s6、将测得的自由频谱宽度fsr

c

与目标自由频谱宽度fsr

t

进行比较,若两者的差值δfsr在给定的误差范围内,则微棒腔的自由频谱宽度控制结束;否则,进入步骤s7;

53.s7、调整旋转电机的转速v1以及二氧化碳激光器的焦距f,使微棒腔进行激光退火时微棒腔表面缓慢而均匀受热,且保证q值不受较大影响;

54.s8、微棒腔激光退火;

55.查询退火时间表,找到对应半径下对应的δfsr及退火时间,然后按照该退火时间对微棒腔进行激光退火,再返回步骤s5。

56.为了更好地说明本发明的技术效果,采用一个具体的实施例进行了实验验证。

57.本次实验中所采用的微棒腔加工及激光退火装置如图1所示。在微腔加工过程中,采用波长10600nm,最大输出功率30w的二氧化碳激光器,其支持以0

‑

100%占空比工作。微腔加工过程中,焦距52.8mm的聚焦镜以正焦距、约24%的占空比工作,以加工出理想形态的微棒腔;激光退火过程中,聚焦镜较正焦距后退8mm,二氧化碳激光器以约40%的占空比工作,以使微腔表面缓慢均匀加热。加工出的微棒腔其直径约3mm,对应自由频谱宽度约22ghz。

58.为了对加工的微棒腔fsr进行准确测量,使用边带调制方案。外腔激光器在1550nm

‑

1551nm的范围内以5nm/s的速度扫频,经过相位调制器后,激光通过锥形光纤耦合进入微腔,记录的功率透过谱如图3左图所示。图3左图中所框部分为目标模式谐振峰,图中箭头标注的是同族相邻模式间的fsr。图3右图则是左图中所框部分的放大图,目标模式左右两侧的谐振峰是由相邻模式相位调试边带所产生,其与目标模式频域上差值为δf。调制频率设为f

m

,则fsr=f

m

δf。设定的调制频率为21.8ghz,如图3所示,测得δf为107.0mhz,因此对应的精确测量的fsr为21.907ghz。

59.设定fsr优化目标为增大约100mhz,精度在10mhz以内。已测试30s退火时间对应约25mhz的fsr优化精度,故采用30s退火时间连续对微腔进行激光退火处理,每次退火后精确测量其fsr以及q值。如图4所示,在4次退火后,微腔fsr总变化量为101.4mhz,对应q值约2.2

×

108。每次退火对应fsr增大约24mhz

‑

26mhz,q值保持在2.0

×

108以上。

60.为了说明本发明中通过激光退火时间的改变可以实现对微棒腔fsr控制精度的改变,同时保持超高q值,在不同退火时间下重复进行5次激光退火实验。记录不同退火时间下每次退火处理所引起的微腔fsr以及q值的变化,5次退火的fsr变化平均值以及平均q值如图5所示。可以看到,随着退火时间的减少,微腔fsr的平均变化量也在减小,由30s退火时间时的25mhz减少到10s退火时间时的约2mhz。同时,对应模式的q值也随退火时间的缩短而降低,这是由于较短的退火时间会导致微腔表面熔融不完全,因为影响其光滑度。但是在所有场景下,微棒腔仍然保持了超高的q值(>108)。

61.为了说明本发明通过迭代激光退火技术实现对微棒腔fsr的精确控制后,仍可以产生耗散克尔孤子,在20s的退火时间下进行了对应的实验。实验中采用辅助激光加热的方法产生耗散克尔孤子。在初始加工的微棒腔产生耗散克尔孤子并测量其重复频率后,对微棒腔进行激光退火处理,然后再次产生耗散克尔孤子并测量其重复频率。如图6所示,上方的左中右三个图分别是初始加工的微棒腔以及同一个腔分别经过一次和两次20s的激光退火后产生的耗散克尔孤子的光谱图。三个光谱图都是使用约22dbm功率的泵浦光,在1550nm附近产生的宽约20nm

‑

30nm的耗散克尔孤子。如图6下图所示,左中右分别为对应上图三个耗散克尔孤子的射频拍频图。由图中可知,第一次激光退火后产生的孤子重复频率较初始增大7.4mhz,第二次激光退火后产生的孤子重复频率较第一次退火后增大10.7mhz。由此,证明了本发明对于微腔的fsr以及产生的耗散克尔孤子的重复频谱的精细控制作用。

62.尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。