[0001]

本发明涉及一种半导体导电薄膜线宽的在线测试结构及方法。

背景技术:

[0002]

微机电薄膜器件的薄膜线宽是影响器件性能的重要参数。通过在线测量薄膜的线宽,可以获得器件的尺寸,控制器件的精度。

[0003]

半导体是表面微加工过程中所用到的重要材料,加工的基本过程是:先在硅片上淀积一层材料,称为牺牲层。然后光刻定义图形层,接下来在牺牲层上面用化学气相淀积等方法制作结构层薄膜。最后刻蚀去除牺牲层,使微型部件的可动部分与牺牲层分离,形成半导体薄膜结构。牺牲层的材料通常为介质材料,结构层为半导体材料。微机电产品的制造厂商希望能够在线监测半导体导电薄膜的线宽,实时反映制造过程中的工艺误差。因此,不离开加工环境并采用便捷设备对微机电产品进行的在线测试成为控制工艺的必要手段。

技术实现要素:

[0004]

发明目的:针对上述现有技术,提出一种半导体导电薄膜线宽的在线测试结构及方法。

[0005]

技术方案:一种半导体导电薄膜线宽的在线测试方法,在笛卡尔坐标系中,在平坦介质层表面的待测半导体导电薄膜与x轴方向平行,有效长度为l1,宽度为w;所述方法包括如下步骤:

[0006]

步骤1:在待测半导体导电薄膜一端侧制备圆形半导体薄膜,所述圆形半导体薄膜与所述待测半导体导电薄膜连成一体结构;

[0007]

步骤2:在所述待测半导体导电薄膜沿x轴方向的两侧的绝缘衬底上分别间隔制作两个锚区;

[0008]

步骤3:在所述锚区分别制备与所述待测半导体导电薄膜连接的金属电极;

[0009]

步骤4:在所述圆形半导体薄膜周侧沿圆周依次间隔制备第一至第四接触电极,所述第一至第四接触电极与所述圆形半导体薄膜的连接的张开角度为α;

[0010]

步骤5:利用所述第一至第四接触电极,采用改进的四点探针法测量得到所述圆形半导体薄膜的半导体方块电阻r

sq

;

[0011]

步骤6:对所述待测半导体导电薄膜沿x轴方向同一侧的两个金属电极施加恒定电流,测量另一侧的两个金属电极之间的电压,电压与电流的比值为电阻r

a

;

[0012]

步骤7:根据下式计算得到所述待测半导体导电薄膜的宽度:

[0013][0014]

进一步的,所述步骤5包括如下具体步骤:

[0015]

步骤501:对第一触电极和第四触电极之间加恒定电流,测量第一触电极和第四触电极之间的电压,电压与电流的比值为电阻r

a

;

[0016]

步骤502:对第一触电极和第四触电极之间加恒定电流,测量第二触电极和第四触电极之间的电压,电压与电流的比值为电阻r

b

;

[0017]

步骤503:根据下式计算得到所述半导体方块电阻r

sq

:

[0018][0019]

式中,i为虚数单位,p、q、s、t均为中间量,具体为:

[0020][0021][0022][0023][0024]

其中,k[

·

]为第一类完全椭圆积分函数;将测量得到的r

a

和r

b

代入下列方程,求解出α:

[0025]

r

a

/r

b

=g

a

(α)/g

b

(α)

[0026]

其中:

[0027][0028]

一种半导体导电薄膜线宽的在线测试结构,包括待测半导体导电薄膜、四个金属电极、圆形半导体薄膜、第一至第四接触电极;所述待测半导体导电薄膜位于平坦介质层表面;所述四个金属电极两两间隔设置于所述待测半导体导电薄膜沿长度方向的两侧的锚区上,所述金属电极与所述待测半导体导电薄膜电连接;所述圆形半导体薄膜设置在所述待测半导体导电薄膜的一端侧,并与所述待测半导体导电薄膜连成一体结构;所述第一至第四接触电极均匀设置在所述圆形半导体薄膜的周侧,与所述圆形半导体薄膜连接的张开角度为α。

[0029]

进一步的,所述锚区设置在绝缘衬底上。

[0030]

进一步的,所述张开角度α的大小为30

°

~45

°

。

[0031]

有益效果:本发明的测试结构采用基本的微机电加工工艺完成,加工过程与微机电器件同步,没有特殊加工要求,完全符合在线测试的要求。测试过程采用简单的直流电流源作为激励源,并仅需采用普通的电压测试设备,即可完成所有的激励与测试过程。测试设备要求低,测试过程及测试参数值稳定。

附图说明

[0032]

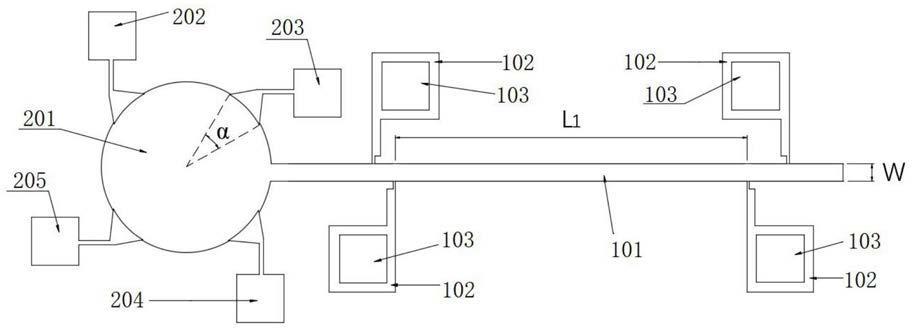

图1为本发明的半导体导电薄膜线宽的在线测结构示意图。

具体实施方式

[0033]

下面结合附图对本发明做更进一步的解释。

[0034]

如图1所示,一种半导体导电薄膜线宽的在线测结构,包括待测半导体导电薄膜101、四个金属电极103、圆形半导体薄膜201、第一至第四接触电极201~205。待测半导体导电薄膜101位于平坦介质层表面,四个金属电极103两两间隔设置于待测半导体导电薄膜101沿长度方向的两侧的锚区102上,锚区102设置在绝缘衬底上,金属电极103与待测半导体导电薄膜101电连接。圆形半导体薄膜201设置在待测半导体导电薄膜101的一端侧,并与待测半导体导电薄膜101连成一体结构。第一至第四接触电极201~205均匀设置在圆形半导体薄膜201的周侧,与圆形半导体薄膜201连接的张开角度为α,α的大小为30

°

≤α≤45

°

。

[0035]

一种半导体导电薄膜线宽的在线测方法,在笛卡尔坐标系中,在平坦介质层表面的待测半导体导电薄膜101与x轴方向平行,有效长度为l1,宽度为w;方法包括如下步骤:

[0036]

步骤1:在待测半导体导电薄膜101一端侧制备圆形半导体薄膜201,圆形半导体薄膜201与待测半导体导电薄膜101连成一体结构。

[0037]

步骤2:在待测半导体导电薄膜101沿x轴方向的两侧的绝缘衬底上分别间隔制作两个锚区102。

[0038]

步骤3:在锚区102分别制备与待测半导体导电薄膜101连接的金属电极103。

[0039]

步骤4:在圆形半导体薄膜201周侧沿圆周依次间隔制备第一至第四接触电极201~205,第一至第四接触电极201~205与圆形半导体薄膜201的连接的张开角度为α。

[0040]

步骤5:利用第一至第四接触电极201~205,采用四点探针法测量得到所述圆形半导体薄膜201的半导体方块电阻r

sq

,包括如下具体步骤:

[0041]

步骤501:对第一触电极201和第四触电极204之间加恒定电流,测量第一触电极201和第四触电极204之间的电压,电压与电流的比值为电阻r

a

;

[0042]

步骤502:对第一触电极201和第四触电极204之间加恒定电流,测量第二触电极202和第四触电极204之间的电压,电压与电流的比值为电阻r

b

;

[0043]

步骤503:通过方块电阻的定义,可以得到电阻r

a

和r

b

的表达式:

[0044][0045]

r

sq

为半导体方块电阻,g

a

(α)和g

b

(α)是只与接触电极张开角α有关的函数,通过将圆形半导体薄膜结构到简单结构的映射,可以得到g

a

(α)和g

b

(α)的表达式如下:

[0046][0047]

式中,i为虚数单位,p、q、s、t均为中间量,具体为:

[0048]

[0049][0050][0051][0052]

其中,k[

·

]为第一类椭圆积分函数;

[0053]

将测量得到的r

a

和r

b

代入式(2),根据下式求解出α:

[0054]

r

a

/r

b

=g

a

(α)/g

b

(α)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0055]

然后将得到的α代入以下公式计算得到半导体方块电阻r

sq

:

[0056][0057]

步骤6:对待测半导体导电薄膜101沿x轴方向同一侧的两个金属电极103施加恒定电流,测量另一侧的两个金属电极103之间的电压,电压与电流的比值为电阻r

a

。

[0058]

步骤7:由待测半导体导电薄膜的电阻和几何尺寸的关系,根据下式计算得到待测半导体导电薄膜101的宽度:

[0059][0060]

下面以典型的两层半导体微机电表面加工工艺说明测试结构的制作过程。

[0061]

选择n型半导体硅片,热生长100纳米厚度的二氧化硅层,通过低压化学气相沉积工艺淀积一层500纳米厚度的氮化硅,形成绝缘衬底。采用低压化学气相沉积工艺沉积一层300纳米的半导体并进行n型重掺杂使该层半导体成为导体,通过光刻工艺刻蚀形成锚区102的一部分。使用低压化学气相沉积工艺沉积2000纳米厚度的介质层层,通过光刻工艺形成锚区102的图形。利用低压化学气相沉积工艺淀积一层1500纳米厚度的半导体,对半导体进行n型重掺杂,光刻工艺形成半导体测试结构图形101和锚区102,锚区的厚度为两次半导体的厚度之和。采用剥离工艺在锚区102上形成金属电极103的图形,最后通过腐蚀介质层释放结构。

[0062]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。