1.本实用新型涉及发动机技术领域,具体涉及一种适用于多缸发动机的进排气装置。

背景技术:

2.发动机作为机动车辆的重要的动力来源,发动机通常具有多个燃烧缸体以及与燃烧缸体内活塞连接的曲轴结构,通过多个燃烧缸体为曲轴结构提供强劲的动力来源。

3.现有的多缸发动机其燃烧气缸多采用单排平行设置的多个燃烧气缸,该种发动机需要配合设置的驱动曲轴需配合设置具有配重结构,从而导致驱动曲轴本身具有较大离心力,驱动曲轴动力输出稳定性不佳,且发动机振动较大。此外,该类发动机燃烧缸体内活塞行程较短,导致发动机动力输出能力不足。

4.因此,需要针对性的提供一种多缸发动机以及用于多缸发动机的进排气装置,以克服上述问题的发生。

技术实现要素:

5.为了解决上述问题,本实用新型实施例提供了一种适用于多缸发动机的进排气装置,本实用新型的目的是通过以下技术方案实现的:

6.一种适用于多缸发动机的进排气装置,发动机包括发动机外壳,所述发动机外壳包括壳体,所述壳体由横向分隔板分割成上部安装腔室、下部的驱动组件腔室;

7.所述上部安装腔室有两平行设置的纵向分隔板一分割成两侧对应设置的两缸体安装腔体、缸体装腔体之间设置的气门安装腔体,所述缸体安装腔体内单排设置有若干燃烧缸体;

8.所述驱动组件腔室由纵向分隔板二分割成对称两部分,所述壳体下部中央与两驱动组件腔室对应设置有驱动曲轴;所述驱动组件腔室内对向与驱动曲轴传动连接有驱动组件;

9.所述驱动曲轴包括若干同轴设置的曲轴单体,所述曲轴单体包括对向设置的两曲轴臂以及两曲轴臂之间圆周外侧固定设置的连接轴;所述曲轴臂包括圆形本体以及圆形本体一侧向外凸出形成驼形凸块,相邻对侧设置的曲轴臂的驼形凸块相对设置形成高点a、低点b;

10.所述发动机外壳上部安装腔室内对应设置有封闭安装板,所述封闭安装板上设置有进排气组件;

11.所述进排气组件包括与驱动曲轴上对应设置的气门驱动组件、气门驱动组件上端与气门驱动臂一端可分离顶升、与燃烧缸体上端对应设置的气缸端盖;

12.所述气缸端盖包括球形帽、设置于球形帽两侧对向设置的进气管和排气管,所述进气管、排气管上分别设置有气门组件;所述气门驱动臂另一端抵接在所述气门组件顶端;

13.其中,所述气门驱动臂中央转动设置在支撑轴三;所述驱动曲轴顶升气门驱动组

件下端、且驱动气门顶升组件沿着其轴线渐次转动90

°

,所述气门驱动组件上端间断驱动气门驱动臂一端升降,所述气门驱动臂中央沿着支撑轴三转动,所述气门驱动臂另一端抵压气门组件开启或闭合。

14.进一步地,所述驱动曲轴包括轴对称设置的两组驱动曲轴,每一组所述驱动曲轴包括固定连接的三组曲轴单体;三组相邻设置的曲轴单体中连接轴沿着曲轴臂外圆周呈120

゜

夹角设置。

15.进一步地,所述驱动曲轴两端设置有支撑轴一;两驱动曲轴中央通过支撑轴二固定连接。

16.进一步地,所述封闭安装板包括板体,所述板体通过其上设置的四组l型连接块与上部安装腔室内壁固定连接;

17.所述板体两端与燃烧气缸对应开设有气缸封闭位孔,所述燃烧缸体上端与气缸端盖在气缸封闭位孔内形成封闭结构;

18.所述板体下面与纵向分隔板一对应设置有封闭卡槽;所述板体上开设有与缸体安装腔体对应的冷却液进孔;

19.所述板体上面与支撑轴三对应设置有支撑板架。

20.进一步地,所述气门驱动组件包括驱动连杆,所述驱动连杆上端设置有顶升板,所述顶升板为扁平状,且顶升板上端两侧向内凹陷形成顶升台阶;所述封闭安装板上与驱动连杆对应设置有杆过孔,所述封闭安装板下板面与杆过孔对应设置有弹簧定位套;

21.所述驱动连杆上部设置有挡圈一,所述挡圈一与弹簧定位套之间压紧套装有支撑弹簧一;所述驱动连杆下端螺纹连接有十字形支撑块;所述十字形支撑块可压紧于驼形凸块上端;所述驼形凸块一侧设置有与十字形支撑块对应的拨杆,所述拨杆随着驱动曲轴转动一周拨动十字形支撑块沿着其轴线转动90

°

。

22.进一步地,所述十字形支撑块包括相互垂直的两组四个挡块,且对向设置的挡块下侧与驼形凸块上缘对应设置有定位卡槽;每一所述挡块侧面与拨杆对应设置有拨杆位槽。

23.进一步地,所述气门驱动臂包括连接轴套,所述连接轴套一侧固定连接有第一驱动连件,所述第一驱动连件另一端设置有压板,所述压板下侧设置有球形压块;

24.所述连接轴套另一侧固定连接有第二驱动连件,所述第二驱动连件远离端与顶升板对应设置有托块,所述托块中央设置有方形插孔,所述方形插孔长度大于顶升板长度,所述方形插孔宽度大于顶升板宽度、且小于顶升板长度,所述顶升板可通过顶升台阶顶紧在所述托块下侧或穿过方形插孔。

25.进一步地,所述气缸端盖顶部中央及一侧分别设置有火花塞接入端、燃料接入端;

26.所述进气管、排气管上开设有气门位孔,所述气门组件封闭设置在气门位孔内。

27.进一步地,所述气门组件包括气门连杆,所述气门连杆下端固定连接有封闭端盖,所述气门连杆上端设置有螺纹区;

28.所述气门连杆上套装有卡接于气门位孔内的封闭圈,所述气门连杆在封闭圈上套装有支撑弹簧二,所述气门连杆上端位于支撑弹簧二上压紧连接有挡圈二,所述气门连杆上端与压紧在挡圈二上的支撑连杆螺纹连接;

29.所述支撑连杆上端设置有支撑压块,所述支撑压块上与球形压块对应设置有定位

球形槽。

30.相比于现有技术本实用新型实施例至少包括以下有益效果:

31.本实用新型设计合理新颖,结构紧凑,发动机内设置多个燃烧缸体、活塞以及与活塞配合设置的驱动组件,驱动组件采用杠杆结构,配合合适深度的燃烧缸体可为曲轴提供强大的扭矩,从而增加本发动机的动力输出功率;进排气组件与发动机多个燃烧缸体对应设置,通过驱动曲轴分别通过气门驱动组件、气门驱动臂分别驱动进气管、排气管上的气门组件开启或闭合,从而实现发动机的高效动力输出。

附图说明

32.图1为本实用新型实施例发动机第一视角立体结构示意图;

33.图2为本实用新型实施例发动机第二视角立体结构示意图;

34.图3为本实用新型实施例发动机第三视角立体结构示意图;

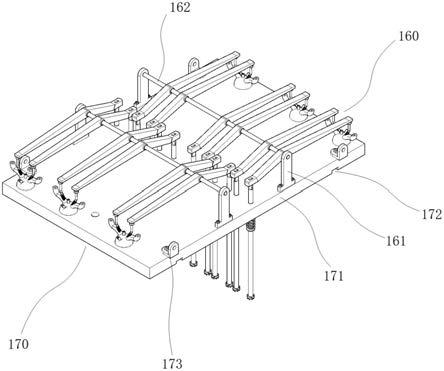

35.图4为本实用新型实施例发动机进排气装置上部结构示意图;

36.图5为本实用新型实施例发动内部下部结构示意图;

37.图6为本实用新型实施例进排气组件与安装板结构第一视角结构示意图;

38.图7为本实用新型实施例进排气组件与安装板结构第二视角结构示意图;

39.图8为本实用新型实施例单组进排气组件与曲轴单体驱动状态结构示意图;

40.图9为本实用新型实施例进排气组件结构示意图;

41.图10为本实用新型实施例气门驱动组件结构示意图;

42.图11为本实用新型实施例十字形支撑块放大结构示意图;

43.图12为本实用新型实施例气门驱动臂结构示意图;

44.图13为本实用新型实施例驱动连杆顶端与气门驱动臂结合处放大结构示意图;

45.图14为本实用新型实施例气缸端盖结构示意图;

46.图15为本实用新型实施例气门组件结构示意图;

47.图16为本实用新型实施例发动机外壳上部结构示意图;

48.图17为本实用新型实施例发动机外壳下部结构示意图;

49.图18为本实用新型实施例驱动曲轴结构示意图;

50.图19为本实用新型实施例发动机驱动组件立体结构示意图;

51.图20为本实用新型实施例驱动组件单体结构示意图。

52.图中:

53.100、发动机;110、发动机外壳;111、壳体;112、横向分隔板;113、纵向分隔板一;114、缸体安装腔体;115、气门安装腔体;116、驱动连杆位孔;117、上部安装腔室;118、固定轴承支座;119、轴承安装槽;1110、驱动组件腔室;1111、纵向分隔板二;1112、缸体位孔;1113、支撑板;1114、支撑连杆;1115、吊架支撑座;1116、燃烧缸体;1117、支撑轴卡块;1118、连接耳块;

54.120、驱动组件;121、活塞;122、活塞连接件;123、连接销;124、活塞铰接杆;1241、铰接杆;1242、第一铰接头;1243、铰接耳块;125、传动杠杆;126、第一传动杠杆;127、第二传动杠杆;128、半圆形固定件;129、第二铰接头;1210、吊架固定件一;1211、传动杠杆吊架;1212、吊架固定件二;

55.130、驱动曲轴;131、曲轴单体;132、支撑轴一;133、支撑轴二;134、曲轴臂;135、连接轴;136、驼形凸块;137、拨杆;

56.140、发动机端盖;150、发动机底盖;

57.160、进排气组件;161、支撑板架;162、支撑轴三;163、气门驱动组件;1631、顶升板;1632、驱动连杆;1633、支撑弹簧一;1634、挡圈一;1635、十字形支撑块;1636、拨杆位槽;1637、定位卡槽;1638、顶升台阶;164、气门驱动臂;1641、连接轴套;1642、第一驱动连件;1643、压板;1644、球形压块;1645、第二驱动连件;1646、托块;1647、方形插孔;165、气缸端盖;1651、球形帽;1652、进气管;1653、排气管;1654、火花塞接入端;1655、燃料接入端;1656、气门位孔;166、气门组件;1661、封闭端盖;1662、气门连杆;1663、封闭圈;1664、支撑弹簧二;1665、挡圈二;1666、螺纹区;1667、支撑连杆;1668、支撑压块;1669、定位球形槽;

58.170、封闭安装板;171、板体;172、封闭卡槽;173、l型连接块;174、气缸封闭位孔;175、冷却液进孔;176、弹簧定位套。

具体实施方式

59.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

60.实施例1:

61.参见图1至图20,本实用新型公开了一种适用于多缸发动机的进排气装置,发动机100包括发动机外壳110、发动机端盖140、发动机底盖150,所述发动机外壳、发动机端盖、发动机底盖外缘四周对应设置有连接耳块1118,发动机外壳通过连接耳块分别与发动机端盖、发动机底盖固定连接,所述发动机端盖上依据需求可设置有进气管、排气管、油管或冷却液管位孔;所述发动机外壳110包括壳体111,所述壳体111由横向分隔板112分割成上部安装腔室117、下部的驱动组件腔室1110;所述上部安装腔室117有两平行设置的纵向分隔板一113分割成两侧对应设置的两缸体安装腔体114、缸体装腔体之间设置的气门安装腔体115,所述缸体安装腔体114内单排设置有若干燃烧缸体1116;所述横向分隔板上设置有与燃烧缸体对应设置的缸体位孔1112,横向分隔板中央与气门安装腔体对应设置有驱动连杆位孔116;所述缸体安装腔体114内可通入冷却介质以实现对燃烧缸体1116冷却;本实施例中,燃烧缸体包括对向设置的、单排设置的三只燃烧缸体,发动机外壳内的燃烧缸体每三个为一组,可设置为多组,从而增加驱动曲轴动力输出。

62.其中,所述驱动组件腔室1110由纵向分隔板二1111分割成对称两部分,所述壳体111下部中央与两驱动组件腔室对应设置有驱动曲轴130;所述驱动组件腔室1110内对向与驱动曲轴130传动连接有驱动组件120;

63.其中,所述驱动曲轴130包括若干同轴设置的曲轴单体131,所述曲轴单体131包括对向设置的两曲轴臂134以及两曲轴臂134之间圆周外侧固定设置的连接轴135;所述曲轴臂134包括圆形本体以及圆形本体一侧向外凸出形成驼形凸块136,所述驼形凸块为下款上窄结构,相邻对侧设置的曲轴臂134的驼形凸块相对呈180

°

设置形成高点a、低点b,每一组曲轴单体高点a、低点b分别与进气管、排气管上设置的气门组件对应设置,从而实现对进气、排气组件的间隔启闭;驱动曲轴的每一曲轴单体中对应设置的曲轴臂分别与每一进排

气组件中的其中之一的气门驱动组件,并通过气门驱动组件分别驱动气门组件开启或闭合,两个气门组件分别控制进气管、排气管与燃烧气缸的连通,从而满足燃烧气缸从进气管进入空气或通过排气管将燃烧气缸内废气排出。

64.其中,发动机结构中驱动组件120包括连接轴上转动设置的传动杠杆125,所述传动杠杆125中部与传动杠杆吊架1211铰连接,所述传动杠杆吊架1211转动设置在驱动组件腔室内设置的吊架支撑座1115上;所述传动杠杆125一端与连接轴135铰连接;所述传动杠杆125另一端与活塞铰接杆124一端铰链接,所述活塞铰接杆124另一端与燃烧缸体1116内滑动设置的活塞121下端铰连接。本实施例中发动机内设置有多个燃烧缸体、活塞以及与活塞配合设置的驱动组件,驱动组件采用杠杆结构,配合合适深度的燃烧缸体可为曲轴提供强大的扭矩,从而增加本发动机的动力输出功率。

65.其中,所述发动机外壳110上部安装腔室内对应设置有封闭安装板170,所述封闭安装板170上设置有进排气组件160;所述进排气组件160包括与驱动曲轴130上对应设置的气门驱动组件163、气门驱动组件163上端与气门驱动臂164一端可分离顶升、与燃烧缸体上端对应设置的气缸端盖165;所述气缸端盖165包括球形帽1651、设置于球形帽两侧对向设置的进气管1652和排气管1653,所述进气管1652、排气管1653上分别设置有气门组件166;所述气门驱动臂164另一端抵接在所述气门组件顶端;所述气门驱动臂164中央转动设置在支撑轴三162;所述驱动曲轴130顶升气门驱动组件下端、且驱动气门顶升组件沿着其轴线渐次转动90

°

,所述气门驱动组件163上端间断驱动气门驱动臂164一端升降,所述气门驱动臂164中央沿着支撑轴三转动,所述气门驱动臂164另一端抵压气门组件开启或闭合。本实施例中,进排气组件与发动机多个燃烧缸体对应设置,通过驱动曲轴分别通过气门驱动组件、气门驱动臂分别驱动进气管、排气管上的气门组件开启或闭合,从而实现发动机的高效动力输出。

66.在一具体实施例中,参照图18,所述驱动曲轴130包括轴对称设置的两组驱动曲轴,每一组所述驱动曲轴130包括固定连接的三组曲轴单体131;三组相邻设置的曲轴单体131中连接轴沿着曲轴臂外圆周呈120

゜

夹角设置。本实用新型每一组驱动曲轴圆周向设置的连接轴,均匀的分布于曲轴臂圆周向,从而为驱动曲轴提供均匀的动力传递,避免驱动曲轴在运行过程中因为动力传递不均匀及自身离心力等问题,为发动机提供稳定的动力输出。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

67.在一具体实施例中,所述驱动曲轴130两端设置有支撑轴一132;两驱动曲轴中央通过支撑轴二133固定连接;所述纵向分隔板二1111中部与支撑轴二133对应设置有支撑轴卡块1117;所述壳体111下部两侧与支撑轴一132对应设置有轴承安装槽119以及与轴承安装槽配合设置的固定轴承支座118,所述支撑轴一132转动设置在轴承安装槽119内。该种结构可为驱动曲轴提供稳定的支撑结构。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

68.在一具体实施例中,参照图6和7,所述封闭安装板170包括板体171,所述板体171通过其上设置的四组l型连接块173与上部安装腔室117内壁固定连接;所述板体171两端与燃烧气缸对应开设有气缸封闭位孔174,所述燃烧缸体1116上端与气缸端盖165在气缸封闭位孔内形成封闭结构;所述板体171下面与纵向分隔板一113对应设置有封闭卡槽172;所述板体171上开设有与缸体安装腔体114对应的冷却液进孔175;所述板体171上面与支撑轴三

对应设置有支撑板架161。本实施例中,封闭安装板可对缸体安装腔体、气门安装腔体形成封闭结构,从而保证发动机燃烧腔体以及冷却腔体形成封闭气密结构。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

69.在一具体实施例中,参照图8至图11,所述气门驱动组件163包括驱动连杆1632,所述驱动连杆上端设置有顶升板1631,所述顶升板为扁平状,且顶升板上端两侧向内凹陷形成顶升台阶1638;所述封闭安装板上与驱动连杆对应设置有杆过孔,所述封闭安装板下板面与杆过孔对应设置有弹簧定位套176;所述驱动连杆上部设置有挡圈一1634,所述挡圈一与弹簧定位套之间压紧套装有支撑弹簧一1633;所述驱动连杆下端螺纹连接有十字形支撑块1635;所述十字形支撑块1635可压紧于驼形凸块上端;所述驼形凸块136一侧设置有与十字形支撑块对应的拨杆137,所述拨杆137随着驱动曲轴转动一周拨动十字形支撑块沿着其轴线转动90

°

。所述十字形支撑块1635包括相互垂直的两组四个挡块,且对向设置的挡块下侧与驼形凸块上缘对应设置有定位卡槽1637;每一所述挡块侧面与拨杆对应设置有拨杆位槽1636。本实施例中,通过支撑弹簧一可对驱动连杆施加向下的作用力,从而可使得气门驱动组件及其下端的十字形支撑块与曲轴臂外缘设置的驼形凸块对应、且处于低位,随着驱动曲轴的转动当驼形凸块周期性的转动至十字形支撑块下端时可逐步向上顶升驱动连杆,从而使得驱动连杆周期性顶升,进而与气门驱动臂配合周期性的对气门组件进行启闭。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

70.在一具体实施例中,参照图8、图9、图12和图13,所述气门驱动臂164包括连接轴套1641,所述连接轴套一侧固定连接有第一驱动连件1642,所述第一驱动连件另一端设置有压板1643,所述压板下侧设置有球形压块1644;所述连接轴套1641另一侧固定连接有第二驱动连件1645,所述第二驱动连件远离端与顶升板对应设置有托块1646,所述托块中央设置有方形插孔1647,所述方形插孔长度大于顶升板长度,所述方形插孔宽度大于顶升板宽度、且小于顶升板长度,所述顶升板可通过顶升台阶顶紧在所述托块下侧或穿过方形插孔。本实施例中,第一驱动连件与第二驱动连件形成弓形结构,通过驱动连杆驱动第二驱动连件顶升即可带动第一驱动连件下行压紧气门组件,实现气门组件的开启;需要说明的,驱动连杆上端的顶升板在其以90

°

旋转过程中,即可配合托块中央的方形插孔从而实现顶升板顶升托块开启气门组件,或穿过方形插孔不对托块进行顶升保持气门组件闭合。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

71.在一具体实施例中,参照图14和图15,所述气缸端盖165顶部中央及一侧分别设置有火花塞接入端1654、燃料接入端1655,火花塞接入端用于火花塞的固定安装,燃料接入端用于燃气管或燃油管的固定连接;所述进气管、排气管上开设有气门位孔1656,所述气门组件166封闭设置在气门位孔内;所述气门组件166包括气门连杆1662,所述气门连杆下端固定连接有封闭端盖1661,所述气门连杆上端设置有螺纹区1666;所述气门连杆上套装有卡接于气门位孔内的封闭圈1663,所述气门连杆在封闭圈上套装有支撑弹簧二1664,所述气门连杆上端位于支撑弹簧二上压紧连接有挡圈二1665,所述气门连杆上端与压紧在挡圈二上的支撑连杆1667螺纹连接;所述支撑连杆上端设置有支撑压块1668,所述支撑压块上与球形压块对应设置有定位球形槽1669;气门驱动臂的第一驱动连件前端设置的球形压块可压紧在支撑卡块的定位球形槽内。气门驱动组件顶升气门驱动臂从而实现对气门组件的压紧或放松,从而实现气门组件的开启,气门组件在正常状态时通过支撑弹簧二保持对进气

管或排气管处于闭合状态。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

72.在一具体实施例中,参照图19和图20,所述传动杠杆125包括第一传动杠杆126和第二传动杠杆127,所述第二传动杠杆127沿着第一传动杠杆126一端向上弯折;所述第二传动杠杆127一端固定连接的半圆形固定件128;所述第二传动杠杆127通过另一半圆形固定件128与连接轴135铰连接;所述第一传动杠杆126远离端设置有第二铰接头129;第一传动杠杆与活塞铰接杆一端通过连接销123铰连接;通过第一传动杠杆与第二传动杠杆配合,即可将燃烧缸体内产生的动能通过活塞铰接杆传递至驱动曲轴,进而为发动机提供动力输出。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

73.在一具体实施例中,所述传动杠杆吊架1211主体为“u”型,所述传动杠杆吊架1211“u”型开口两端向外形成固定轴,所述固定轴通过吊架固定件二1212固定设置在吊架支撑座1115上;所述传动杠杆吊架1211的“u”型结构底部连轴通过吊架固定件一1210与第二传动杠杆127中部转动连接。本实施例中传动杠杆吊架为传动杠杆提供支点,且传动杠杆吊架可沿着吊架固定件二做圆周转动。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

74.在一具体实施例中,所述吊架支撑座1115包括对向设置的两支撑板1113以及连接两支撑板的支撑连杆1114;所述支撑板1113上设置有一供吊架固定件二1212固定的缺口。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

75.在一具体实施例中,参照图20,所述活塞铰接杆124包括铰接杆1241、设于铰接杆一端的第一铰接头1242、设于铰接杆另一端的铰接耳块1243;所述活塞121下端设置有活塞连接件122,所述活塞连接件122下端通过连接销123与活塞铰接杆一端铰连接。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

76.需要说明的是,在本实用新型的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

77.另外,本说明书中的各实施例均采用递进的方式描述,各个实施例之间相同相似的部分相互参见即可,每个实施例重点说明的是与其他实施例的不同之处。尤其,对于设备及系统实施例而言,由于其基本相似与方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可,作为单元提示的部件可以是或者也可以不是物理单元,即可位于一个地方,或者也可以分不到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可理解并实施。

78.以上所述,仅为本技术的一种具体实施方法,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。