1.本发明涉及重金属非洗脱性螺旋式过滤组件,具体地涉及浸渍于水中时,重金属的洗脱量显著降低,由此可使用为安全的饮用水制造用过滤器的螺旋式过滤组件。

背景技术:

2.随着净水及污水的处理技术发达,处理技术的方向从以往的砂滤方式改变为利用分离膜的膜过滤方式。

3.这种水处理用分离膜技术是根据膜的气孔大小、气孔分布及膜表面的电荷,几乎彻底分离去除处理水中存在的处理对象物质的高度分离过滤水处理技术。

4.这种水处理技术的核心零件即水处理用分离膜,根据其气孔的大小,分类为微孔滤膜(microfilter,mf)、超滤膜(ultrafilter,uf)、纳米分离膜(nanofilter,nf)及反向渗透膜(reverse osmosis,ro)。在水处理领域中,优质的饮用水及工业用水的生产、污水/废水处理及再利用、零排污系统开发相关的清洁生产工序等其应用范围正在扩大中。这种水处理过滤膜技术,针对水质污染严重的近期状况,成为近来备受瞩目的核心技术,由于一般人再次通过净水器再处理已经过净水处理而被供给的自来水以备食用,因此目前更加需要技术开发。

5.另一方面,净水器系统由过滤器组件、预处理及后处理过滤器、泵、管、水箱及其他辅助装置构成,构成这种系统的要素中最重要的是过滤器组件。

6.这种过滤器组件的种类,已有平板形、中空纤维形、管状形、螺旋形等被商业化,主要研究出每单位面积的分离膜的插入密度高,并可去除水中离子的螺旋形分离膜组件。

7.上述螺旋式过滤组件的分离膜和流路通道有可能形成为以螺旋形卷取的形态,此时,使用聚酯面料的过滤水流路通道主要包含使用锑(antimony,sb)系催化剂来缩聚反应的聚酯纤维,这样长期停滞的过滤水中洗脱出锑,由此成为安全问题。因此,为了提供更加安全的饮用水,目前需要开发可抑制重金属洗脱的技术。

8.现有技术文献

9.专利文献

10.(专利文献1)kr2017

‑

0112994a

技术实现要素:

11.本发明是为了解决如上问题而提出的,本发明的要解决的问题,提供作为用于制造饮用水的过滤器,可显著减少过滤水中洗脱出来的重金属的含量的螺旋式过滤组件。

12.为了解决如上问题,本发明提供一种螺旋式过滤组件,包括:过滤水流路通道片,包含重金属非洗脱面料,其包含聚酯纤维,通过以下测定方法测定的原子量为63g/mol至200g/mol,包含密度为4g/cm3以上的重金属的洗脱量为1ppb以下;分离膜片;以及流入水流路通道片。

13.测定方法

14.在纯度99.9%以上的去离子水(di water)1000g中浸渍以0.7g的重量裁剪上述重金属非洗脱面料的试样100小时之后取出,测定上述去离子水中洗脱出来的金属元素的浓度。

15.在本发明的优选的一实施例中,上述重金属非洗脱面料可以为由上述聚酯纤维编织而成的经编面料。

16.在本发明的优选的一实施例中,上述聚酯纤维为皮/芯纤维,芯部聚酯树脂的熔点可高于皮部聚酯树脂的熔点。

17.在本发明的优选的一实施例中,上述皮部聚酯树脂的熔点可以为150℃至220℃。

18.在本发明的优选的一实施例中,上述芯部聚酯树脂及上述皮部聚酯树脂可使用仅包含钛(ti)系催化剂的聚合催化剂来聚合而成。

19.在本发明的优选的一实施例中,上述聚酯纤维能够以1ppm以下的含量包含锑(antimony,sb)。

20.在本发明的优选的一实施例中,上述螺旋式过滤组件可依次由包括上述分离膜片的第一分离膜片、上述过滤水流路通道片、包括上述分离膜片的第二分离膜片及流入水流路通道片各自相互层叠1层以上而卷取为螺旋形。

21.根据本发明的螺旋式过滤组件,即使水在上述过滤器组件内长时间停滞,也可显著降低通过过滤器来过滤的水中洗脱出来的重金属浓度,由此可供给安全的饮用水。

附图说明

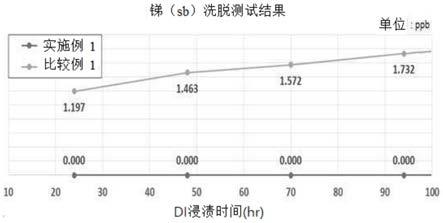

22.图1为示出本发明的重金属非洗脱面料和比较例的聚酯经编面料的锑洗脱测试结果的图。

具体实施方式

23.以下,更详细说明本发明。

24.如上所述,对于以往的螺旋式过滤组件而言,过滤水流路通道片用面料存在重金属从过滤水中洗脱而污染饮用水的问题。

25.对此,本发明提供如下的螺旋式过滤组件来解决了如上的问题,上述螺旋式过滤组件包括:过滤水流路通道片,包含重金属非洗脱面料,其包含聚酯纤维,通过以下测定方法测定的原子量为63g/mol至200g/mol,包含密度为4g/cm3以上的重金属的洗脱量为1ppb以下;分离膜片;以及流入水流路通道片:

26.测定方法

27.在纯度99.9%以上的去离子水(di water)1000g中浸渍以0.7g的重量裁剪上述重金属非洗脱面料的试样100小时之后取出,测定上述去离子水中洗脱出来的金属元素的浓度。

28.根据环境部的2017饮用水水质标准说明书,以饮用水中包含的浓度水质标准项目登记的重金属有铅(lead,pb)、汞(mercury,hg)、铬(chrome,cr)、镉(cadmium,cd)及铜(copper,cu),以饮用水水质观测项目登记的重金属有锑(antimony,sb)、铀(uranium,ur)。其中,尤其锑是具有可引发消化系统刺激及烧伤、腹痛、呕吐、腹泻、低血压等,并诱导皮肤刺激等的有害特性的成分。这种锑是在为了去除饮用水的其他污染物质而使用过滤器来过

滤流入水的过程中,使用于过滤器组件的过滤水流路通道的聚酯成分制造时残留的锑催化剂成分中容易洗脱而特别要引起注意的重金属成分。

29.根据上述2017饮用水水质标准说明书,锑的水质观测标准应当以约20ppb以下的含量包含。

30.主要将酸(二羧酸,dicarboxylic acid)成分和二醇(diol)成分进行酯化反应(缩聚反应)而制造聚酯纤维,此时,工业上主要使用锑系催化剂。

31.锑系催化剂有三氧化二锑(sb2o3)、草酸锑(antimony oxalate)、葡萄糖苷锑(antimony glucoxide)及丁氧化锑(antimony butoxide)。使用这种锑系催化剂来聚合聚酯纤维时,因制造后残留的锑催化剂而导致过滤器组件中包含的锑在过滤器利用过程中从过滤水洗脱出来的问题。

32.使用这种锑系催化剂来聚合的聚酯纤维,在螺旋式过滤组件中使用在位于分离膜与分离膜之间的过滤水流路通道,这种流路通道由片形态的面料提供,并起到使过滤水移动在分离膜之间的水路作用。

33.本发明使用包含具有如上的低的重金属洗脱量的聚酯纤维的重金属非洗脱面料作为过滤水流路通道片,可满足环境部告示饮用水水质观测项目标准,可提供安全的水作为饮用水。

34.如果,根据上述测定方法测定的洗脱量超过1ppb时,因休假、旅行等原因长期不用净水器的情况下,残留在过滤器内的流入水中洗脱出来的重金属含量增加,因此可存在无法满足环境部告示水质观测标准的问题等难以用作安全饮用水的问题。

35.以下,更详细说明本发明的各个不同结构。

36.本发明涉及螺旋式过滤组件,核心结构是分离膜片和过滤水流路通道片。

37.1.分离膜片

38.分离膜如上所述意味着微孔滤膜、超滤膜、纳米分离膜、反向渗透膜等分离膜,起到过滤流入水内存在的污染物质的实质性作用。在分离膜内存在微小的气孔,吸附污染物质,由此起到过滤作用。

39.这种分离膜分别根据过滤器组件的使用用途,可选自微孔滤膜、超滤膜、纳米分离膜、反向渗透膜等分离膜中使用。

40.上述分离膜优选地可包括多孔性支撑体层和形成在上述多孔性支撑体层的至少一面上的聚酰胺层。

41.上述多孔性支撑体层,优选地可以是无纺布或织物。

42.并且,上述多孔性支撑体层优选地可具有100μm至250μm的厚度。如果多孔性支撑体层的厚度小于100μm时,由于分离膜片流路通道片的层叠体厚度过薄,会导致过滤器的耐久性减少。并且,其厚度超过250μm时,由于渗透到上述多孔性支撑体层的孔隙内而形成的聚酰胺层的厚度过厚,因此存在过滤水的透过流量减少的问题。

43.2.过滤水流路通道片

44.过滤水流路通道片提供附着于上述分离膜片而使过滤水通过的通路。

45.上述过滤水流路通道片为多孔性片,其包括包含聚酯纤维的重金属非洗脱面料。

[0046]“重金属非洗脱”是指根据以下的测定方法测定重金属的洗脱量时,洗脱量以1ppb以下的低浓度洗脱的水准,而不是指重金属完全未洗脱。

[0047]

测定方法

[0048]

将上述重金属非洗脱面料裁剪成0.7g的重量的试样之后,在纯度99.9%以上的去离子水(di water)1000g中浸渍上述重金属非洗脱面料100小时之后取出,测定残留的去离子水中洗脱出来的金属元素的浓度。

[0049]

在本说明书中,所谓重金属是指具有63g/mol至200g/mol的原子量,并具有4g/cm3以上的密度的金属元素。

[0050]

优选地,重金属洗脱量可意味着通过上述测定方法测定的锑(an timony,sb,原子量:121.760g/mol,密度:6.697g/cm3)的洗脱量。

[0051]

具有如上所述的低的重金属洗脱量,可显著降低残留在过滤器内的水中洗脱出来的重金属的浓度,可实现适合于提供安全饮用水的过滤器。对于以往的过滤器而言,使用于净水器时,如果去旅行或者长时间不使用净水器的情况下,长时间积聚在过滤器内的过滤水中的重金属洗脱量会增加,由此存在超过水质观测项目标准的问题。

[0052]

根据本发明的优选实施例,上述重金属非洗脱面料可以是纺织上述聚酯纤维的织物、编织的编织物或者包含上述聚酯纤维的无纺布。优选地,可以是编织上述聚酯纤维的经编面料。

[0053]

上述聚酯纤维优选地可以是重金属非洗脱聚酯纤维。更优选地可以是锑非洗脱聚酯纤维。即,上述聚酯纤维优选地可以是锑的含量相比于以往的聚酯纤维显著低的聚酯纤维。

[0054]

上述聚酯纤维优选地可以是对使用不包含锑系催化剂的聚合催化剂来聚合酸(二羧酸,dicarboxylic acid)成分和二醇(diol)成分的聚酯树脂进行纺纱而形成的。

[0055]

优选地,上述聚合催化剂可由钛(ti)系催化剂形成。即,上述聚合催化剂仅可包含钛系催化剂。

[0056]

上述钛系催化剂优选地可包含由以下化学式1表示的化合物。

[0057]

化学式1

[0058]

(m

x

o)

a

(tio2)[(ch2)

y

oh]

b

[0059]

在上述化学式1中,m为选自锂(li)、钠(na)、钾(k)、钙(ca)、铷(rb)、镁(mg)、锶(sr)及钡(ba)中的任一个碱系金属,x为1或2,a为满足0.001≤a≤0.1的有理数,y为满足1≤y≤10的整数,b为满足1≤b≤100的有理数。

[0060]

最终,上述聚酯系纤维优选地可包含1ppb以下的含量的锑,由此可显著降低基于上述测定方法的锑洗脱量。

[0061]

上述聚酯纤维优选为皮/芯复合纤维,芯部聚酯树脂的熔点可高于皮部聚酯树脂的熔点。皮/芯纤维是指由形成纤维的中心部的芯部及以包围上述芯部周围的形态形成的皮肤组成的复合纤维。

[0062]

由此,可提供强度相比于包含以往的聚酯纤维的流路通道片更优秀的片材。

[0063]

优选地,上述皮部的聚酯树脂可以是熔点为150℃至220℃的低熔点聚酯树脂。并且,芯部的聚酯树脂的熔点优选地可以是200℃至300℃。

[0064]

上述皮部聚酯树脂及芯部聚酯树脂是通常使用在复合纤维的皮部及芯部的树脂,其只要是本领域中使用的就不受限制。

[0065]

优选地,上述皮部聚酯树脂可在包含钛系催化剂而不包含锑系催化剂的聚合催化

剂的存在之下将酸成分和二醇成分进行酯化反应及缩聚反应而制得。

[0066]

优选地,上述皮部聚酯树脂可通过如下步骤制得:在200℃至300℃的温度条件下,更优选地,在230℃至270℃的温度条件下,相对于以1:0.8至1:2.2的摩尔比优选地以1:1至1:2的摩尔比混合上述酸成分及上述二醇成分的混合物100重量份,添加上述聚合催化剂2ppm至500ppm,优选地添加50ppm至200ppm,执行酯化反应,接着,在230℃至320℃的温度下,优选地在260℃至305℃的温度下执行缩聚反应来制造皮部聚酯树脂。

[0067]

上述皮部聚酯树脂的聚合中使用的酸成分优选地可包含选自对苯二甲酸(terephthalic acid,tpa)及间苯二甲酸(isophthalic acid,ipa)中的1种以上。并且,上述二醇成分优选地可包含选自1,2

‑

乙二醇(1,2

‑

ethandiol)、1,3

‑

丙二醇(1,3

‑

propandiol)、1,4

‑

丁二醇(1,4

‑

butandiol)及异丙醇(isopropanol)中的1种以上。

[0068]

但是,上述酸成分化合物和二醇成分化合物不限定于上述列举的化合物,其可满足上述皮部聚酯树脂的物性,在本领域通常使用的聚酯聚合单体中可不受限制地选择。

[0069]

如果,进行上述酯化反应的温度条件达不到200℃时,因混合物及催化剂的反应热不足而无法产生缩聚反应,或者形成低分子量的缩聚物,因此会存在强度低而难以纤维化的问题,当上述温度条件超过300℃时,因高的反应热而引起缩聚物的分解,由此难以确保所目的的高分子量的缩聚物,或者因分解反应之外高的反应热而生成的二甘醇及因生成各种二聚物的副产物而形成的缩聚物的强度降低,并可带来发黄的问题。

[0070]

并且,如果,执行上述缩聚反应的温度达不到230℃时,因混合物及催化剂的反应热不足而无法产生缩聚反应,或者形成低分子量的缩聚物,因此会存在强度低而难以纤维化的问题,当上述温度超过320℃时,会引起热分解等,由此会成为导致重金属非洗脱聚酯面料的物性变差的原因。

[0071]

并且,如果,酸成分及醇成分的摩尔比小于1:0.8时,会存在难以制造所目的的高分子量的缩聚物,或者所制造的缩聚物难以纤维化的问题,摩尔比超过1:2.2时,产生过多的副产物,由此因未反应物残留而导致在纺纱工序中诱导断纱和喷丝头组合件压力上升,从而会产生纺纱工作效率显著下降的问题。

[0072]

并且,如果相对于上述酸成分化合物和二醇成分化合物的混合物100重量份,所添加的催化剂小于2ppm时,因反应性降低而会导致难以制造皮部聚酯树脂的问题,大于500ppm时,虽然反应性得以促进,但会产生因发黄而引起的着色现象突出的问题。

[0073]

另一方面,在上述酯化反应的初期可添加上述催化剂,由此会产生反应激活时间变慢的问题,为了弥补这个问题,聚合之前,在氮气氛围下,以140℃至200℃优选地在150℃至190℃的温度条件下,将上述催化剂预热1小时至3小时,优选地预热1.5小时至2.5小时,由此可提高活度,但是温度和时间条件并不限定于此。

[0074]

并且,在本发明的优选的一实施例中,芯部聚酯树脂可在包含钛系催化剂而不包含锑系催化剂的聚合催化剂的存在之下将酸成分化合物及二醇成分化合物进行缩聚反应而制得。具体地,上述芯部聚酯树脂可通过如下步骤制得:在200℃至300℃的温度条件优选地在230℃至270℃的温度条件下,以1:1至1:2的摩尔比优选地以1:1.1至1:1.9的摩尔比,混合酸成分化合物及二醇成分化合物,相对于上述混合物100重量份,添加上述聚合催化剂2ppm至500ppm,优选地添加50ppm至200ppm,执行酯化反应,接着,在230℃至320℃的温度下优选地在260℃至305℃的温度下执行缩聚反应,由此制造芯部聚酯树脂。

[0075]

在上述缩聚反应中可进一步添加补色剂或热稳定及。上述补色剂有乙酸钴、蒽醌(anthraquinone)系染料。相对于上述皮部聚酯树脂重量,可添加10ppm至200ppm的上述补色剂,当补色剂的含量小于10ppm时,难以获得指定的颜色,当大于200ppm时,尤其因乙酸钴含量增加而导致色度值降低,由此聚酯色度变暗,光泽会减少。另一方面,当使用蒽醌系染料时,相对于上述皮部聚酯树脂重量,可添加0.01ppm至10ppm的染料,当上述蒽醌系染料的含量小于0.01ppm时,有可能得不到指定的颜色,当大于10ppm时,颜色接近绿色(green)或深蓝色系列,由此会存在难以使用的问题。优选地,作为补色剂可使用蒽醌系染料,但不限定于此。

[0076]

并且,上述热稳定剂的例,可使用选自磷酸三苯酯(tpp,triphenylphosphate)、磷酸三乙酯(tep,triethylphosphate)、h3po4(phosphoric acid)及磷酸(tmp,trimethylphosphate)中的1种以上。相对于上述皮部聚酯树脂重量,可添加100ppm至400ppm的上述热稳定剂,当热稳定剂含量小于100ppm时,难以发挥出稳定剂的功能,后加工时可成为热分解因素,当热稳定剂的含量大于400ppm时,热稳定剂得以提高,可成为上述聚合反应的反应性阻碍因素。但是,含量范围并非务必限定于此。

[0077]

与上述芯部聚酯树脂聚合的酸成分化合物优选地可包含选自对苯二甲酸及间苯二甲酸中的1种以上,上述二醇成分化合物可包含选自1,2

‑

乙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇及异丙醇中的1种以上。但是,并非务必限定于此,在本领域可在聚酯纤维尤其聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)纤维的制造中使用的单体化合物中不受限制地选择。

[0078]

如果,上述酸成分化合物和二醇成分化合物的混合摩尔比小于1:1时,会存在难以制造所目的的高分子量的缩聚物,或者所制造的缩聚物难以纤维化的问题,当摩尔比大于1:2时,产生过多的副产物,由此因未反应物残留而导致在纺纱工序中诱导断纱和喷丝头组合件压力上升,从而会产生纺纱工作效率显著下降的问题。

[0079]

并且,如果相对于上述酸成分化合物和二醇成分化合物的混合物100重量份,所添加的催化剂小于2ppm时,因反应性降低而会导致难以制造芯部聚酯树脂的问题,大于500ppm时,虽然反应性得以促进,但会产生因发黄而引起的着色现象突出的问题。

[0080]

并且,如果,执行上述缩聚反应的温度达不到230℃时,因低于芯部聚酯树脂的熔点的温度而会导致不能引起缩聚反应的问题,当温度超过320℃时,因高温引起的分解反应而难以确保高分子量的树脂,并会引起基于高温的反应中发生树脂碳化等问题。

[0081]

另一方面,在上述酯化反应初期可添加上述催化剂,由此会发生反应激活时间变慢的问题,为了弥补这个问题,聚合之前,在氮气氛围下,以140℃至200℃优选地在150℃至190℃的温度条件下,将上述催化剂预热1小时至3小时,优选地预热1.5小时至2.5小时,由此可提高活度,但不局限于此。

[0082]

并且,在上述聚合反应中可一起添加补色剂、热稳定剂等,作为补色剂可使用乙酸钴、蒽醌系染料等。相对于上述芯部聚酯树脂重量,可添加10ppm至200ppm的上述补色剂,如果补色剂的含量小于10ppm,则得不到指定的颜色,当大于200ppm时,尤其因乙酸钴含量增加而导致色度值降低,由此聚酯色度变暗(dark),光泽会减少。另一方面,当使用蒽醌系染料时,相对于上述芯部聚酯树脂重量,可添加0.01ppm至10ppm的染料,当上述蒽醌系染料的含量小于0.01ppm时,有可能得不到指定的颜色,当大于10ppm时,颜色接近绿色(green)或

深蓝色系列,由此会存在难以使用的问题。优选地,作为补色剂可使用蒽醌系染料,但不限定于此。并且,上述热稳定剂,可使用选自tpp(triphenylphosphate)、tep(triethylphosphate)、h3po4(phosphoric acid)及tmp(trimethylphosphate)中的1种以上。上述热稳定剂可添加100ppm至400ppm,小于100ppm时,难以发挥热稳定剂功能,后加工时可成为热分解因素,当大于400pm时,虽然热稳定性突出,但是会产生成为上述聚合反应的反应性阻碍因素的问题,但是并不限定于此。

[0083]

上述皮部聚酯树脂及芯部聚酯树脂的酯化反应,优选地可在1000torr至1300torr的压力下执行,并且直至最终压力达到0.3torr至0.7torr的压力为止可缓慢减压来执行缩聚反应,但并非务必限定于此。

[0084]

本发明的聚酯纤维可对上述皮部聚酯树脂及芯部聚酯树脂进行复合纺纱而制得。在复合纺纱步骤中,能够以1:0.67至1:1.43的重量比优选地以1:0.8至1:1.25的重量比,对上述皮部聚酯树脂及芯部聚酯树脂执行熔融纺纱。

[0085]

通过对上述聚酯纤维进行纺织、编织或者将其制造成无纺布的方式制造本发明的流路通道片的重金属非洗脱面料。

[0086]

并且,优选地,在上述重金属非洗脱面料的制造步骤中可执行热处理。

[0087]

优选地,在上述热处理步骤之前还可包括冷却复合纺纱的聚酯纤维的步骤及拉伸上述冷却的纺纱物的步骤,但并非务必限定于此。

[0088]

在上述皮部聚酯树脂的熔点以上的温度下可执行10秒至10分钟上述热处理,优选地,可在150℃至250℃下,更优选地在170℃至250℃的温度下执行。执行时间优选地可以为10秒至5分钟左右,更优选为30秒至3分钟。通过这种热处理,上述聚酯纤维的皮部的至少一部分被熔融而会导致在纤维之间引起融合。因此,完成的过滤水流路通道片的机械强度和耐久性得以提高,并可提高孔隙的大小。

[0089]

如果,上述热处理温度达不到皮部聚酯树脂的熔点时,皮部不被熔融,由此会产生重金属非洗脱面料的强度变差的问题,当超过250℃时,会产生皮部及芯部聚酯树脂均被熔融的问题。并且,如果上述热处理时间达不到10秒,则会产生皮部聚酯树脂不能很好地熔融的问题,如果热处理时间超过10分钟,则会产生皮部聚酯树脂过度熔融的问题。

[0090]

3.流入水流路通道片

[0091]

此外,本发明的螺旋式过滤组件还包括流入水流路通道片。流入水流路通道片起到提供流向过滤器内的流入水的流路的作用,通过上述流路流入的流入水经由分离膜片而被过滤之后经由上述过滤水流路通道片。

[0092]

上述流入水流路通道片优选地可使用与上述过滤水流路通道片相同的片材。但是,并非务必限定于此,在相同技术领域中用作流入水流路通道的片材当中可根据普通技术人员的使用目的容易选择适当的片材。

[0093]

本发明的螺旋式过滤组件可以是由第一分离膜片、过滤水流路通道片、第二分离膜片、流入水流路通道片各自相互层叠1层以上而卷取为螺旋形的形态。其中,螺旋形是指像卷纸一样卷起来的形态。

[0094]

上述第一分离膜片和上述第二分离膜片优选地可相同或不同。优选地,上述第一分离膜片和上述第二分离膜片可各自独立地为上述本发明的分离膜片。

[0095]

即,本发明的螺旋式过滤组件通过如下步骤的方法制得:(1)依次由第一分离膜

片、由重金属非洗脱面料形成的过滤水流路通道片、第二分离膜片及流入水流路通道片各自相互层叠1层以上而制造层叠体的步骤;以及(2)将上述层叠体卷取为螺旋形的步骤。

[0096]

其中,上述第一分离膜片、过滤水流路通道片、第二分离膜片及流入水流路通道片的详细内容如上所述,故而省略。

[0097]

具体地,以相同宽度定制上述第一分离膜片和上述过滤水流路通道片,在上述分离膜片的一面放置上述过滤水流路通道片之后,在四面当中除了一面的剩余三面的末端涂布规定量的粘结剂,并放置具有其他相同宽度的第二分离膜片及流入水流路通道片,以相同方式涂布粘结剂来层叠,该过程如此重复1次以上之后,可施加指定压力来卷取而制造本发明的螺旋式过滤组件。

[0098]

下面,通过以下实施例说明本发明。此时,以下实施例仅是用来例示本发明的,而本发明的权利范围并不限定于以下实施例。

[0099]

<实施例>

[0100]

实施例1

[0101]

以1:1.5的摩尔比混合作为酸成分化合物的对苯二甲酸(tpa,terephthalic acid)及作为二醇成分化合物的1,4

‑

丁二醇(1,4

‑

butandiol),相对于上述混合物100重量份,添加由以下化学式2表示的钛系催化剂150ppm,在270℃温度、1200torr压力的条件下执行酯化反应,接着,将压力减压至0.5torr,在270℃下执行缩聚反应,由此制造熔点为255℃的芯部聚酯树脂。

[0102]

化学式2

[0103]

(m2o)

0.01

(tio2)[(ch2)8oh]

20

[0104]

以1:1的摩尔比混合作为酸成分化合物的对苯二甲酸(tpa,terephthalic acid)及作为二醇成分化合物的1,2

‑

乙二醇,相对于上述混合物100重量份,添加由上述化学式2表示的催化剂150ppm,在250℃温度、1100torr压力的条件下执行酯化反应,接着,将压力减压至0.5torr,在285℃的温度下执行缩聚反应,由此制造熔点为180℃的皮部聚酯树脂。

[0105]

由此,为了制造聚酯复合纤维,以1:1的重量比,将上述皮部聚酯树脂及芯部聚酯树脂投入于皮芯型复合纺纱喷丝头中熔融纺纱,由此制造皮/芯聚酯复合纤维。

[0106]

利用上述皮/芯聚酯复合纤维制造生纸,通过分批式预处理器,在200℃下预处理15分钟,来制造经编面料之后,将上述经编面料放入小型拉幅机(韩国大林丝达乐,dl

‑

2015),在180℃下执行30秒,由此制造热处理的重金属非洗脱面料。

[0107]

实施例2至9及比较例

[0108]

与实施例1相同地制造了按下列表1所示条件不同的重金属非洗脱面料。

[0109]

表1

[0110][0111][0112]

*sb催化剂为三氧化二锑(sb2o3)。

[0113]

<实验例>

[0114]

实验例1:强度测试

[0115]

对根据实施例及比较例制造的经编面料的粘结强度进行测定。具体地,准备以100mm(l)

×

20mm(w)

×

10mm(d)的大小制造实施例及比较例的经编面料的试样,利用纤维拉力试验机(umt,英斯特朗(instron)),以500mm/min的拉伸速度对其进行15次测定。分析测定值中除了最大值和最小值的13次测定值的平均来确定粘结强度值。将其示于下列表2中。

[0116]

实验例2:锑洗脱量测试

[0117]

测定了根据实施例1及比较例1制造的经编面料的锑洗脱量。具体地,在99.9%纯度的去离子水(di water)中准备了上述经编面料试样。各个试样的重量为0.7g。

[0118]

将上述试样分别浸渍于上述去离子水中,常温下静置。然后,分别经过24小时、48小时、70小时及90小时,利用icp

‑

ms(珀金埃尔默股份有限公司(perkin elmer),nexion 300x)来测定去离子水中的锑洗脱量。其结果示于以下图1及表2中。

[0119]

参照图1,对于实施例1的经编面料而言,洗脱测试结果显示,即使经过100小时,锑洗脱量还是1ppb以下,相当于几乎未检测到的洗脱水准。反之,对于使用锑系催化剂来聚合

聚酯树脂的比较例1的经编面料而言,洗脱测试结果显示,浸渍后经过100小时,测定出高达标准值1ppb的几乎2倍的洗脱量数值。

[0120]

表2

[0121][0122][0123]

参照上述表2,实施例的经编面料使用未包含锑系催化剂的催化剂来聚合聚酯树脂的结果,可确认到洗脱量测试中几乎未检测出锑。并且,实施例1、实施例5及实施例9的经编面料强度优秀,但热处理温度过低的实施例2、热处理时间过短或过长的实施例4、6及没有芯部的实施例7的强度降低。并且,实施例8的催化剂浓度过低,不能正常聚合,其结果可知,强度低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。