1.本实用新型涉及发动机的油泵配置技术领域,特别涉及一种发动机油泵安装结构。

背景技术:

2.当今社会,人们对汽车的nvh(noise、vibration和harshness,噪声、振动与声振粗糙度)要求越来越高,作为高频运行的发动机,其上的高压油泵等附件容易因共振而引起振动噪声,对车辆的nvh性能会产生明显的不良影响。

3.燃油系统高压油泵的模态产生的振动噪声问题不容忽视,其模态低,易产生共振,引起发动机大的振动噪声,影响汽车舒适性。现有高压油泵一般通过安装螺栓固定在油泵安装座上,油泵安装座通过螺栓固定在缸盖上,通过缸体中的凸轮轴驱动油泵运转,向发动机提供燃料,保证发动机正常工作。模态是机械结构的系统固有振动特性,在现有的这种油泵安装结构中,整体安装结构刚度弱,导致高压油泵模态低,低频振动明显。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种发动机油泵安装结构,以增强发动机油泵的安装结构刚度,从而利于油泵模态特性的改善。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种发动机油泵安装结构,包括设于发动机的缸盖上的油泵安装台,所述油泵安装台一体成型于所述缸盖上,并相对于所述缸盖的表面外凸设置,且于所述油泵安装台的侧壁和所述缸盖的表面之间设置有加强结构。

7.进一步的,所述加强结构包括一体成型于所述油泵安装台的侧壁和所述缸盖的表面之间的多个加强筋。

8.进一步的,所述油泵安装台靠近所述缸盖的侧外壁的后侧,并位于所述侧外壁的角部,且所述油泵安装台的后侧侧壁与所述缸盖的后端外壁连为一体,所述加强筋包括设于所述油泵安装台的侧壁和所述侧外壁之间的侧部加强筋。

9.进一步的,所述侧部加强筋由所述侧外壁延伸至所述油泵安装台的安装台面,且所述侧部加强筋的外沿与所述侧外壁之间的夹角在40

°‑

50

°

之间。

10.进一步的,所述侧部加强筋包括与所述油泵安装台前侧相连的前侧加强筋、以及与所述油泵安装台底部相连的底部加强筋。

11.进一步的,所述前侧加强筋为间隔布置的至少两个。

12.进一步的,所述加强筋包括设于所述后侧侧壁与所述后端外壁之间的后侧加强筋。

13.进一步的,所述缸盖的端面上开设有油泵凸轮室,并对应所述油泵凸轮室,于所述后端外壁上构造有外凸的凸轮室后端法兰面,且所述后侧加强筋包括后侧壁加强筋和安装台加强筋,所述后侧壁加强筋由所述油泵凸轮室下方的所述后端外壁延伸至所述凸轮室后

端法兰面,所述安装台加强筋与所述后侧壁加强筋相交,并延伸至所述油泵安装台的安装台面。

14.进一步的,所述安装台面上开设有与所述油泵凸轮室贯通且下倾设置的挺柱插装孔,所述安装台加强筋的布置方向与所述挺柱插装孔的轴线方向之间的夹角在40

°‑

60

°

之间。

15.进一步的,所述加强筋包括设于所述凸轮室后端法兰面的背向所述油泵安装台一侧的尾部加强筋。

16.相对于现有技术,本实用新型具有以下优势:

17.本实用新型所述的发动机油泵安装结构,将油泵安装台一体成型地构造在缸盖上,减少了紧固螺栓的连接环节,同时在油泵安装台和缸盖的表面之间设置加强结构,从而使油泵的整体安装结构刚度得到增强,有利于油泵模态特性的改善。

18.此外,采用加强筋的加强结构形式,适合缸盖、油泵安装台及两者间加强筋的一体铸造成型,可使油泵安装台和缸盖之间的整体强度和刚度大大提升。

19.同时,将油泵安装台布置在缸盖的侧外壁的后侧,并设置在侧外壁角部,利于发动机凸轮轴在缸盖和缸体之间的装配,以及油泵与凸轮轴之间的传动配置。基于油泵安装台在缸盖上的布置位置,在油泵安装台的前侧和底部设置加强筋,并将加强筋的外沿设置为与侧外壁呈45

°

左右夹角的形状,形成对油泵安装台的三角形支撑,可提升加强筋对油泵安装台刚度改善的效果。在油泵凸轮室的尾部、即凸轮室后端法兰面背向油泵安装台的一侧设置加强筋,由于在后端外壁上一般还设有和凸轮室后端法兰面间隔的真空泵安装台,通过尾部加强筋将凸轮室后端法兰面、后端外壁和真空泵安装台连接,可大大提升后端外壁以及油泵安装台的整体强度。

附图说明

20.构成本实用新型的一部分的附图,是用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明是用于解释本实用新型,其中涉及到的前后、上下等方位词语仅用于表示相对的位置关系,均不构成对本实用新型的不当限定。在附图中:

21.图1为本实用新型实施例所述的发动机油泵安装结构的应用于缸盖上的立体结构示意图;

22.图2为图1所示缸盖的俯视图;

23.图3为本实用新型实施例所述的发动机油泵安装结构的整体结构示意图;

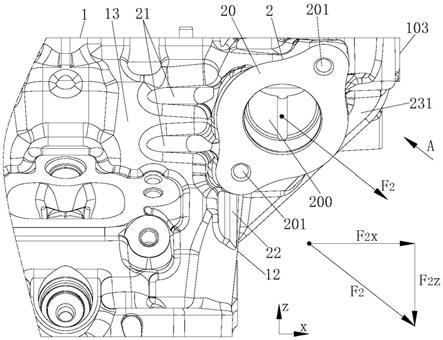

24.图4为图3中a所示视角下的缸盖结构示意图;

25.图5为本实用新型实施例所述的发动机油泵安装结构的右视图;

26.附图标记说明:

27.1、缸盖;10、真空泵安装台;100、油泵凸轮室;101、上油道;102、回油道;103、凸轮室后端法兰面;11、端面;12、后端外壁;13、侧外壁;

28.2、油泵安装台;20、安装台面;200、挺柱插装孔;201、固定孔;21、前侧加强筋;22、底部加强筋;23、后侧加强筋;231、后侧壁加强筋;232、安装台加强筋;24、尾部加强筋;241、下方加强筋;242、端面加强筋。

具体实施方式

29.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

30.在本实用新型的描述中,需要说明的是,若出现“上”、“下”、“内”、“背”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.此外,在本实用新型的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”、“连接件”应做广义理解。例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,亦或是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本实用新型中的具体含义。

32.下面将参考附图并结合实施例来详细说明本实用新型。

33.本实施例涉及一种发动机油泵安装结构,可以增强发动机油泵的安装结构刚度,从而利于油泵模态特性的改善。

34.本发动机油泵安装结构包括设于发动机的缸盖上的油泵安装台,该油泵安装台一体成型于缸盖上。并且,油泵安装台相对于缸盖的表面外凸设置,在油泵安装台的侧壁和缸盖的表面之间设置有加强结构。

35.基于上述的设计思想,本实施例的发动机油泵安装结构应用于发动机的缸盖上的一种示例性结构如图1所示。

36.如图2所示,发动机的壳体一般采用缸体和缸盖1扣合的形式,在发动机中设有平行设置的两个凸轮轴,用于为发动机供油的油泵由一个凸轮轴驱动,发动机上的真空泵由另一个凸轮轴驱动。因此,在缸盖1上开设有用于油泵和凸轮轴驱动连接的油泵凸轮室100,以及安装真空泵的真空泵安装台10。在本实施例中,油泵凸轮室100的凸轮室后端法兰面103以及真空泵安装台10均设置在缸盖1后端部的后端外壁12上,并邻接缸盖1的扣合的端面11设置,本实施例基于上述的布置对本实用新型的技术方案基于阐述;但须指出,本实用新型的发动机油泵安装结构不局限于上述的缸盖布置结构。

37.为了适合缸盖1、油泵安装台2及两者间加强结构的一体铸造成型,加强结构采用一体成型于油泵安装台2的侧壁和缸盖1的表面之间的多个加强筋的形式,这可使油泵安装台2和缸盖1之间的整体强度和刚度大大提升;本实施例中的加强筋厚度优选设置在4mm以上,可根据加强筋布置的位置和数量灵活调整。当然,该加强结构也可采用固定安装的连接杆、夹持形式的固定套等形式。

38.如图3并结合图1所示,图中的方向坐标x、y和z分别表示缸盖1的长度、宽度和高度方向,x坐标箭头所示为本实施例中所述的缸盖1的后侧方向,相应地,油泵安装台2的x正向一侧的侧壁为油泵安装台2的后侧侧壁,油泵安装台2的x负向一侧的侧壁为油泵安装台2的前侧侧壁。基于上述的方向设定,在本实施例中,油泵安装台2靠近缸盖1的侧外壁13的后侧,并位于侧外壁13的角部。油泵安装台2的后侧侧壁与缸盖1的后端外壁12连为一体,上述的加强筋包括设在油泵安装台2的侧壁和侧外壁13之间的侧部加强筋。具体来说,该处的侧部加强筋可包括与油泵安装台2的前侧侧壁相连的前侧加强筋21、以及与油泵安装台2底部

侧壁相连的底部加强筋22。优选地,各侧部加强筋由侧外壁13延伸至油泵安装台2的安装台面20,并且,侧部加强筋的外沿与侧外壁13之间的夹角在40

°‑

50

°

之间。例如,前侧加强筋21厚度均为7.5mm,与x轴夹角均为46

°

。

39.将油泵安装台2布置在缸盖1的侧外壁13的后侧,并设置在侧外壁13角部,利于发动机凸轮轴在缸盖1和缸体之间的装配,以及油泵与凸轮轴之间的传动配置。基于油泵安装台2在缸盖1上的布置位置,在油泵安装台2的前侧和底部设置加强筋,并将加强筋的外沿设置为与侧外壁13呈45

°

左右夹角的形状,形成对油泵安装台2的三角形支撑,可提升加强筋对油泵安装台2刚度改善的效果。

40.针对前侧加强筋21的布置空间情况,可将前侧加强筋21设置成间隔布置的至少两个,这样,可使油泵安装台2与缸盖1之间的连接强度和刚度进一步增强。

41.仍如图3中所示,安装台面20上环挺柱插装孔200开设有固定孔201,通过螺接于固定孔201内的螺栓可将油泵安装在油泵安装台2上。例如,可对称布置两个固定孔201,两固定孔201之间的连线优选与z轴方向呈45

°

左右的夹角。油泵在该安装台面20上产生的振动受力——径向受力f2会分解为图中所示的f2x和f2z,前侧加强筋21形成对f2x的缓解支撑,底部加强筋22形成对f2z的缓解支撑。

42.如图4并图5所示,加强筋还包括设在油泵安装台2的后侧侧壁与后端外壁12之间的后侧加强筋23。在油泵安装台2的后侧侧壁和缸盖1的后端外壁12之间加设加强筋,可使油泵安装台2与缸盖1之间的加强结构分布更为均衡,进一步提升油泵安装台2的刚度,从而改善油泵的振动模态特性。

43.具体来说,缸盖1的端面11上开设有油泵凸轮室100,并对应油泵凸轮室100,在后端外壁12上构造有外凸的凸轮室后端法兰面103。后侧加强筋23包括后侧壁加强筋231和安装台加强筋232,后侧壁加强筋231由油泵凸轮室100下方的后端外壁12延伸至凸轮室后端法兰面103,安装台加强筋232与后侧壁加强筋231相交,并延伸至油泵安装台2的安装台面20。

44.基于缸盖1与发动机的缸体相扣合的结构形式,凸轮轴和油泵在油泵凸轮室100中形成驱动连接;对应油泵凸轮室100,在后端外壁12上构造有以装配发动机的凸轮轴的凸轮室后端法兰面103,凸轮轴的端部装配于凸轮室后端法兰面103上的法兰中。在后端外壁12、油泵凸轮室100的外壁和凸轮室后端法兰面103之间延展地设置后侧壁加强筋231,同时,和后侧壁加强筋231交叉地设置安装台加强筋232,安装台加强筋232延伸至油泵安装台2的安装台面20,这样,可使油泵安装台2、油泵凸轮室100的外壁、以及后端外壁12的一体结构强度得以提高,从而进一步提高油泵安装台2的安装结构刚度。后侧壁加强筋231优选厚度为10mm。

45.其中,安装台面20上开设有与油泵凸轮室100贯通且下倾设置的挺柱插装孔200,由于缸体和缸盖1的扣合结构,油泵凸轮室100采用对半均布于缸盖1和缸体上的形式,而油泵安装台2设置在缸盖1上;因此,油泵安装台2及其安装台面20采用下倾的形式,可使挺柱插装孔200正对油泵凸轮室100中的凸轮轴,利于油泵安装台2的挺柱和凸轮轴之间的驱动连接配置。同时,安装台加强筋232的布置方向与挺柱插装孔200的轴线方向之间的夹角优选设置在40

°‑

60

°

之间,优选地,安装台加强筋232厚度8mm,与挺柱插装孔200的轴线方向之间的夹角为50

°

。这样,能很好地分解油泵运行过程中在挺柱轴线方向上产生的力,从而削

弱油泵安装台2的共振,改善油泵的振动模态。

46.图5中f1示出了油泵在运行过程中受到的挺柱轴线方向上的轴向受力,该轴向受力f1分解为图中所示的f1y和f1z,安装台加强筋232形成对f1y的缓解支撑,底部加强筋22形成对f1z的缓解支撑。

47.此外,如图4中所示,在油泵凸轮室100的尾部、即凸轮室后端法兰面103背向油泵安装台2的一侧同样可设置加强筋。由于在后端外壁12上一般还设有和凸轮室后端法兰面103间隔的真空泵安装台10,通过尾部加强筋24将凸轮室后端法兰面103、后端外壁12和真空泵安装台10连接,可大大提升后端外壁12以及油泵安装台2的整体强度。在本实施例中,尾部加强筋24包括邻接端面11布置的端面加强筋242、以及位于端面加强筋242下方的下方加强筋241。下方加强筋241优选厚度8mm,向下倾斜设置,与y轴方向夹角40

°

。

48.还需说明的是,油泵的油路一般会设置在缸盖1的壁体内,在本实施例中,和上油道101从后端外壁12延伸至油泵安装台2,可提升油泵安装台2在z方向上的刚度,并与底部加强筋22等加强筋想配合,可起到互相加强的作用;回油道102从后端外壁12延伸至凸轮室后端法兰面103,与尾部加强筋24配合设置,起到互相加强的作用,可提升油泵凸轮室100在y向上的刚度。

49.本实施例所述的发动机油泵安装结构,将油泵安装台2一体成型地构造在缸盖1上,减少了紧固螺栓的连接环节,同时在油泵安装台2和缸盖1的表面之间设置加强结构,从而使油泵的整体安装结构刚度得到增强,有利于油泵模态特性的改善。

50.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。