1.本发明属于污水处理技术领域,具体涉及一种有机氮废水处理系统及工艺。

背景技术:

2.有机氮废水指制药、纺织等工业生产过程中产生的废水和废液,其中包含有生产过程中产生的中间产物、副产物以及随水流失的工业原料和产品等含氮有机污染物,因此有机氮组分占比高成为有机氮废水的主要特征。当前,对有机氮废水的处理以“厌氧法 好氧法”等传统生物法处理为主,该方法首先利用厌氧段对难降解污染物进行分解提高其生化性,然后经好氧段去除大部分污染物和营养物质,最终实现部分污染物的削减排放。然而,由于有机氮组分种类多、生物可利用性差等因素,传统生物法对有机氮废水中的有机氮分子去除能力有限,出水cod一般为150mg/l

‑

300mg/l,总氮一般为50mg/l

‑

60mg/l,无法达到相应行业的水污染物排放要求,更不能满足再生水利用工业用水标准。因此,有机氮去除成为制约有机氮废水达标排放及回用的重要因素之一。

3.此外,由于高极性和高不饱和度溶解性有机氮分子的大量存在,有机氮废水具有较高的生物毒性,而现有生物处理工艺对这些溶解性有机氮分子的削减能力有限,有机氮废水排放仍存在较高的生态风险。近来随着健康生活意识的提升,废水生态毒性管控已成为当前污染物控制政策的重点,对有机氮废水综合毒性控制也逐渐受到关注。例如,中国国家标准《发酵类制药工业水污染物排放标准》(gb 21903

‑

2008)中首次将废水急性毒性作为控制项目,规定其发光细菌急性毒性(hgcl2毒性当量)限值为0.07mg/l。2019年,《纺织工业水污染物排放标准(征求意见稿)》中将大型蚤和发光细菌急性毒性控制项目加入标准。2021年,生态环境部最新发布的《电子工业水污染物排放标准》(gb 39731

‑

2020)中规定,2024年后所有电子工业污水集中处理设施需监测斑马鱼卵急性毒性指标。因此,在当前高排放标准和回用要求下,亟需开发有机氮废水的新型处理工艺,提高废水处理工艺的有机氮处理及毒性削减效率,推动有机氮废水的资源化利用进程。

4.近年来,国内外许多学者针对有机氮废水处理工艺的开发及优化进行了研究,一系列新型工艺及技术得到了发展和应用。中国发明专利申请号201811147297.9,公开了一种高浓度有机氮废水处置工艺,该工艺在先通过厌氧反应将大分子有机物分解为小分子有机物,有机氮转化为氨态氮,出水进入第一沉淀池,去除悬浮物,上清液进入缺氧池,同时好氧池中硝化反应的上清液回流至缺氧池,该步骤既可以反硝化利用碳源,减轻后续硝化反应的cod负荷,又可以利用硝化反应产生的硝态氮。然而,该工艺仅增强了生物脱氮效果,而对大量难以生物降解的有机氮组分没有显著增效,无法实现有机氮废水的毒性削减及资源化利用。

技术实现要素:

5.1、要解决的问题

6.针对现有有机氮废水处理工艺无法满足毒性削减、废水达标排放及回用要求等问

题,本发明提出一种有机氮废水处理系统及工艺,满足了有机氮废水的高标准排放及回用要求。

7.2、技术方案

8.本发明的技术方案为:一种有机氮废水处理系统,包括依次串联的微氧水解酸化池、两级a/o泥膜混合池、高效沉淀池、反硝化滤池以及活性炭吸附罐,

9.微氧水解酸化池底部设有曝气装置和多孔式布水排泥系统,顶部设有带三角堰的汇水槽和排气管,汇水槽上设有连接至所述两级a/o泥膜混合池的导流管一,

10.两级a/o泥膜混合池由a1段、o1段、a2段、o2段合建,每段分为两格,格间和段间均由隔墙隔开,隔墙一侧设有出水孔作为导流通道,a1段和a2段池壁两侧均设有搅拌器,a1段池壁上部设有与导流管一连接的进水管一,池壁底部设有污泥回流管,o1段和o2段底部铺设有带有微孔曝气盘的曝气管道,o2段内投加有悬浮填料,池壁上部设有连接至a1段的内回流管,以及连接至二沉池的导流管二,导流管二内侧设有滤网罩,

11.高效沉淀池由混和区、絮凝区和沉淀区组成,混合区上部设有聚合硫酸铁加药管以及与二沉池出水口连接的进水口,中间设有搅拌机,底部设有与絮凝区连接的导流通道,絮凝区上部设有聚丙烯酰胺加药管,中部设有带搅拌机的导流筒,导流筒通过导流管与混凝区连接,底部设有污泥回流管,沉淀区上部设有斜管组件、三角堰以及带有导流管三的汇水槽,底部设有刮泥机和污泥浓缩槽,浓缩槽内设有连接至絮凝区的污泥回流管及排泥管,

12.反硝化滤池顶部平行设置带有三角堰的反冲洗排水槽和带有三角堰的出水槽,反冲洗排水槽底部设置反冲洗排水管,出水槽底部设置与活性炭吸附罐连接的导流管四,中部从上至下依次设置滤料层、承托层和带有长柄滤头的滤板,底部设置进水渠,进水渠两侧设置反冲洗进气管、进水管二、反冲洗进水管和放空管,

13.活性炭吸附罐顶部设置检修孔以及与导流管连接的进水管三,进水管三接有多孔布水器,中部设置吸附层和带有短柄滤头的滤板,罐体侧面设置取样孔及排炭管,底部设置排水管。

14.进一步地,a1段容积为o1段的43%

‑

90%,a2段容积为o2段的30%

‑

56%,a2 o2段占总容积的49%

‑

64%。

15.说明:根据有机氮工业废水有机氮浓度高、可生化性差等特征设计。通过容积占比以合理分配废水在不同阶段的停留时间,保证两级ao各阶段处理效果及对有机氮分子协同去除作用。

16.进一步地,悬浮填料为三层空心圆柱体,通体褶皱状,同心圆间由叶片间隔支撑使填料横断面呈梯形斜波,比表面积为500m2/m3‑

1000 m2/m3,外圈圆柱直径为20mm

‑

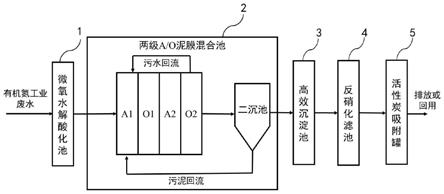

30mm,填充率为30%

‑

50%。

17.说明:设置悬浮填料比表面积及含量,确保活性污泥与生物膜的充分接触及硝化菌群的富集效果,以实现o2段同步硝化

‑

反硝化生物脱氮进程的顺利开展。

18.进一步地,斜管组件的斜管直径为50mm

‑

100mm,斜管倾角为60

°

,斜管斜长为600

‑

1500mm,这样设置可以保证絮凝剂充分沉淀。

19.进一步地,滤料层为陶粒滤料,粒径为3mm

‑

5mm,比表面积4

×

104cm2/g

‑6×

104cm2/g,孔隙率≥40%,填装高度为2.5m

‑

4m,承托层48为砾石,密度2.5g/cm3‑

2.7g/cm3,厚度≤300mm。

20.说明:滤料的规定主要确保陶粒表面具有充分的微生物附着位点,保证反硝化菌富集效果。承托层主要起配水配气及防止滤料流失的作用。

21.进一步地,吸附层所用活性炭粒径为0.8mm

‑

2mm,比表面积为1000m2/g

‑

1500m2/g,碘值为800

‑

1000。

22.说明:该设计主要针对活性炭微孔占比及对小分子有机物去除能力。由于有机氮工业废水中小分子有机氮在前端工艺中难以被去除,活性炭吸附主要被用于处理这部分物质。规定活性炭比表面积及碘值即确定活性炭微孔占比及对小分子有机物的去除能力,确保活性炭对小分子有机氮的去除能力。所以本设计主要针对活性炭微孔占比及对小分子有机物去除能力。

23.本发明还公开一种应用上述系统进行有机氮废水处理的工艺,包括以下步骤:

24.步骤s1:将有机氮废水进行一级预处理,预处理后有机氮废水的水质特征为cod=300mg/l

‑

3000mg/l,总氮=100mg/l

‑

500mg/l,有机氮浓度=50mg/l

‑

300mg/l;再由多孔式布水排泥系统进入微氧水解酸化池,控制微氧水解酸化池中ph为5.0

‑

9.0,污泥浓度为4.0g/l

‑

8.0g/l,当非溶解性cod>60%时,水力停留时间为2h

‑

6h,当非溶解性cod<60%时,水力停留时间为4h

‑

12h,溶解氧浓度为0.2mg/l

‑

0.4mg/l,废水上升流速为0.5m/h

‑

2m/h;通过水力和气泡推动,废水流经污泥床(13)与活性污泥接触降解污染物,并截留悬浮颗粒,处理后废水通过三角堰进入汇水槽收集后经导流管一流出;并截留悬浮颗粒,处理后废水通过三角堰进入汇水槽收集后经导流管一流出;

25.步骤s2:将导流管一流出废水经进水管进入两级a/o泥膜混合池的a1段,调控两级a/o泥膜混合池中污泥浓度为3.5g/l

‑

4.5g/l,污泥停留时间为15d

‑

20d,调控a1段和a2段水力停留时间为6h

‑

9h,溶解氧浓度0.2mg/l

‑

0.5mg/l;调控o1段水力停留时间为10h

‑

14h,溶解氧浓度为2.5mg/l

‑

4.0mg/l;调控o2段水力停留时间为16h

‑

20h,溶解氧浓度为3.0mg/l

‑

6.0mg/l,同时o2段泥水混合液经内回流管回流至a1段,内回流比为200%

‑

400%;处理后废水由o2段上部导流管二进入二沉池进行泥水分离,沉淀后一部分污泥经污泥回流管回流至a1段,污泥回流比为60%

‑

100%,另一部分通过排泥管排出;

26.步骤s3:将二沉池出水经进水口进入高效沉淀池,控制混合区水力停留时间为2.0min

‑

3.5min,搅拌机速度梯度300l/s

‑

500l/s,聚合硫酸铁浓度为50mg/l

‑

120mg/l;控制絮凝区水力停留时间为7min

‑

10min,导流筒桶内流速为0.4m/s

‑

1.2m/s,桶外流速为0.1m/s

‑

0.3m/s,搅拌机速度梯度为75l/s

‑

250l/s,聚丙烯酰胺浓度为0.6mg/l

‑

2.0mg/l;控制沉淀区污泥浓缩时间为5h

‑

10h,斜管组件表面负荷为12m3/(m2·

h)

‑

25m3/(m2·

h),同时浓缩槽内污泥通过污泥回流管回流至絮凝区,回流比为2%

‑

10%,废水经斜管组件浅层沉淀后进入汇水槽,最后通过导流管三流出;

27.步骤s4:将导流管三出水经进水管二进入反硝化滤池的进水渠中,控制反硝化滤池容积负荷为0.5kg/(m3·

d)

‑

3.0kg/(m3·

d),水力停留时间为15min

‑

20min,滤速为10m/h

‑

15m/h,废水经滤料层生物降解及过滤后进入反冲洗排水槽,将一部分出水通过反冲洗排水管进入进水渠进行反冲洗,控制反冲洗周期为24h

‑

48h,水冲洗强度为15m3/(m2·

h)

‑

25m3/(m2·

h),空气冲洗强度为90m3/(m2·

h)

‑

150m3/(m2·

h),反冲洗历时为10min

‑

20min,另一部分出水进入出水槽通过导流管四排出;

28.步骤s5:将导流管四出水经进水管三导入活性炭吸附罐中,控制活性炭吸附罐中

滤速为5m/h

‑

10m/h,操作压力为0.1mpa

‑

0.3mpa,废水经吸附层吸附过滤后通过排水管最终排放或回用。

29.3、有益效果

30.与现有技术相比,本发明的有益效果为:

31.(1)本发明提供的一种有机氮废水处理系统及工艺,可高效去除有机氮废水中的有机氮分子,降低废水毒性,解决了现有处理工艺缺乏毒性削减能力,废水无法达标排放及回用等问题。

32.(2)本发明采用微氧水解酸化池,在传统水解酸化池内部加入了曝气装置,使水解酸化环境处于微氧状态(溶解氧浓度0.2mg/l

‑

0.4mg/l)。经前期实验研究证明,微氧条件可强化水解酸化池中细菌的代谢功能,促进胞外酶的产生,进而增强其对有机氮废水中有机氮分子的氨化能力,提高有机氮废水的可生化性。此外,氧气的通入还可以改善水利条件,使有机氮废水与污泥床中的活性污泥充分混合,强化污泥对有机氮分子的水解与吸附作用。

33.(3)本发明采用两级a/o泥膜混合池,处理效率高,脱氮性能好,运行稳定,抗负荷能力强;此外通过在o2段中加入悬浮填料形成泥膜混合工艺,显著提高了反应池中的生物量和微生物种类,并在填料表面对硝化菌进行富集,进一步强化了生物降解和脱氮功能。

34.(4)本发明在深度处理段设置了高效沉淀池、反硝化滤池及活性炭吸附罐等系列式组合处理工艺,对硝态氮和有机氮等有机污染物进行深度处理,实现有机氮废水毒性削减、达标排放及回用的目标。

附图说明

35.图1是本发明的工艺流程框图;

36.图2是本发明的微氧水解酸化池剖面结构示意图;

37.图3是本发明的两级a/o泥膜混合池平面结构示意图;

38.图4是本发明的高效沉淀池剖面结构示意图;

39.图5是本发明的反硝化滤池剖面结构示意图;

40.图6是本发明的活性炭吸附罐剖面结构示意图。

41.其中,1

‑

微氧水解酸化池、11

‑

曝气装置、12

‑

多孔式布水排泥系统、13

‑

污泥床、14

‑

三角堰、15

‑

汇水槽、16

‑

排气管、17

‑

导流管一、2

‑

两级a/o泥膜混合池、21

‑

a1段、22

‑

o1段、23

‑

a2段、24

‑

o2段、25

‑

隔墙、26

‑

出水孔、27

‑

搅拌器、28

‑

进水管一、29

‑

污泥回流管、210

‑

微孔曝气盘、211

‑

曝气管道、212

‑

悬浮填料、213

‑

内回流管、214

‑

导流管二、3

‑

高效沉淀池、31

‑

混合区、32

‑

絮凝区、33

‑

沉淀区、34

‑

聚合硫酸铁加药管、35进水口、36

‑

搅拌机、37

‑

导流通道、38

‑

聚丙烯酰胺加药管、39

‑

导流筒、310

‑

导流管、311

‑

污泥回流管、312

‑

斜管组件、314

‑

导流管三、315

‑

汇水槽、316

‑

刮泥机、317

‑

污泥浓缩槽、318

‑

污泥回流管、319

‑

排泥管、4

‑

反硝化滤池、42

‑

反冲洗排水槽、44

‑

出水槽、45

‑

反冲洗排水管、46

‑

导流管四、47

‑

滤料层、48

‑

承托层、49

‑

长柄滤头、410

‑

滤板、411

‑

进水渠、412

‑

反冲洗进气管、413

‑

进水管二、414

‑

反冲洗进水管、415

‑

放空管、5

‑

活性炭吸附罐、51

‑

进水管三、52

‑

筛管布水器、53

‑

吸附层、54

‑

短柄滤头、55

‑

滤板、56

‑

取样孔、57

‑

排炭管、58

‑

排水管。

具体实施方式

42.以下结合具体实施例对本发明做进一步的描述。但本发明的保护范围并不仅限于此。

43.实施例1

44.本实施例采用一套某农药化工园区废水处理厂的实际处理装置,处理量为20000m3/d,水质特征为:cod平均值为329mg/l,总氮平均值为121mg/l,有机氮浓度平均值为56mg/l,发光菌急性毒性(hgcl2毒性当量)为0.16mg/l,按毒性分级标准为高毒废水。

45.该废水处理系统的结构如图1所示,包括依次串联的微氧水解酸化池1、两级a/o泥膜混合池2、高效沉淀池3、反硝化滤池4以及活性炭吸附罐5。

46.如图2所示,微氧水解酸化池1底部设有曝气装置11和多孔式布水排泥系统12,中部填充污泥形成污泥床13,顶部设有带三角堰14的汇水槽15和排气管16,汇水槽15上设有连接至所述两级a/o泥膜混合池2的导流管一17。

47.如图3所示,两级a/o泥膜混合池2由a1段21、o1段22、a2段23、o2段24合建,每段分为两格,格间和段间均由隔墙25隔开,隔墙一侧设有出水孔26作为导流通道,所述a1段21和a2段22池壁两侧均设有搅拌器27,a1段21池壁上部设有与导流管一17连接的进水管一28,池壁底部设有污泥回流管29,所述o1段23和o2段24底部铺设有带有微孔曝气盘210的曝气管道211,o2段24内投加有悬浮填料212,中部设有连接至a1段21的内回流管213,以及连接至二沉池的导流管二214,导流管二214内侧设有滤网罩215;悬浮填料212为三层空心圆柱体,通体褶皱状,同心圆间由叶片间隔支撑使填料横断面呈梯形斜波,比表面积为560m2/m3,外圈圆柱直径为20mm,填充率为30%,采用的是现有技术中的k3悬浮填料。

48.如图4所示,高效沉淀池3由混和区31、絮凝区32和沉淀区33组成,混合区31上部设有聚合硫酸铁加药管34以及与二沉池出水口连接的进水口35,中间设有搅拌机36,底部设有与絮凝区32连接的导流通道37;絮凝区32上部设有聚丙烯酰胺加药管38,中部设有带搅拌机的导流筒39,导流筒39通过导流管310与混凝区31连接,底部设有污泥回流管311;沉淀区33上部设有斜管组件312、三角堰14以及带有导流管三314的汇水槽315,斜管组件312的斜管直径为50mm,斜管倾角为60

°

,斜管斜长为600mm;沉淀区底部设有刮泥机316和污泥浓缩槽317,所述污泥浓缩槽317内设有连接至絮凝区32的污泥回流管318及排泥管319。

49.如图5所示,反硝化滤池4顶部平行设置带有三角堰14的反冲洗排水槽42和带有三角堰14的出水槽44,反冲洗排水槽42底部设置反冲洗排水管45,出水槽44底部设置与活性炭吸附罐5连接的导流管四46,反硝化滤池4中部从上至下依次设置滤料层47、承托层48和带有长柄滤头49的滤板410,滤料层47为陶粒滤料,粒径为3mm

‑

5mm,比表面积5.4

×

104cm2/g,孔隙率为62%,填装高度为2.5m,承托层48为砾石,密度2.5g/cm3,厚度150mm;反硝化滤池4底部设置进水渠411,进水渠411两侧设置反冲洗进气管412、进水管二413、反冲洗进水管414和放空管415。

50.如图6所示,活性炭吸附罐5顶部设置与导流管四46连接的进水管三51,进水管三51接有筛管布水器52,中部设置吸附层53和带有短柄滤头54的滤板55,罐体侧面设置取样孔56及排炭管57,底部设置排水管58。

51.应用上述系统进行农药化工废水处理的工艺,包括以下步骤:

52.步骤s1:将农药化工废水经混凝池沉淀的方式进行一级预处理,将预处理后的农

药化工废水由多孔式布水排泥系统12进入微氧水解酸化池1,控制微氧水解酸化池1中ph为9.0,污泥浓度为4.0g/l

‑

6.0g/l,水力停留时间为5h(非溶解性cod=65%),溶解氧浓度为0.2mg/l

‑

0.3mg/l,废水上升流速为2m/h;通过水力和气泡推动,废水流经污泥床13与活性污泥接触降解污染物,并截留悬浮颗粒,处理后废水通过三角堰14进入汇水槽15收集后经导流管一17流出;

53.步骤s2:将导流管一17流出废水经进水管一28进入两级a/o泥膜混合池2的a1段21,调控两级a/o泥膜混合池2中污泥浓度为3.5g/l

‑

4.5g/l,污泥停留时间为20d,调控a1段21和a2段23水力停留时间为9h和6h,溶解氧浓度0.3mg/l

‑

0.5mg/l;调控o1段22水力停留时间为10h,溶解氧浓度为2.5mg/l

‑

4.0mg/l;调控o2段24水力停留时间为20h,溶解氧浓度为3.0mg/l

‑

5.0mg/l,同时o2段24泥水混合液经内回流管211回流至a1段21,内回流比为200%;处理后废水由o2段24上部导流管二212进入二沉池进行泥水分离,沉淀后一部分污泥经污泥回流管28回流至a1段21,污泥回流比为60%,另一部分通过排泥管排出;

54.步骤s3:将二沉池出水经进水口35进入高效沉淀池3,控制混合区31水力停留时间为2.0min,搅拌机36速度梯度300l/s,聚合硫酸铁浓度为50mg/l;控制絮凝区32水力停留时间为7min,导流筒39桶内流速为0.4m/s,桶外流速为0.1m/s,搅拌机速度梯度为75l/s,聚丙烯酰胺浓度为0.6mg/l;控制沉淀区33污泥浓缩时间为5h,斜管组件312表面负荷为12m3/(m2·

h),同时浓缩槽317内污泥通过污泥回流管311和318回流至絮凝区32,回流比为2%,废水经斜管组件312浅层沉淀后进入汇水槽,最后通过导流管三314流出;

55.步骤s4:将导流管三314出水经进水管二413进入反硝化滤池4的进水渠411中,控制反硝化滤池4容积负荷为0.5kg/(m3·

d),水力停留时间为15min,滤速为15m/h,废水经滤料层47生物降解及过滤后进入反冲洗排水槽42,将一部分出水通过反冲洗排水管45进入进水渠411进行反冲洗,控制反冲洗周期为48h,水冲洗强度为15m3/(m2·

h),空气冲洗强度为90m3/(m2·

h),反冲洗历时为10min,另一部分出水进入出水槽44通过导流管四46排出;

56.步骤s5:将导流管四46出水经进水管三51导入活性炭吸附罐5中,控制活性炭吸附罐5中滤速为10m/h,操作压力为0.3mpa,废水经吸附层53吸附过滤后通过排水管58最终排放或回用。

57.经上述步骤处理后,该农药化工园区废水出水cod小于60mg/l,总氮小于20mg/l,有机氮浓度小于5mg/l,其余指标均符合《再生水水质标准》中关于工业用水(sl 368

‑

2006)的相关要求。此外,出水发光菌急性毒性(hgcl2毒性当量)小于0.07mg/l,按毒性分级标准为低毒或无毒废水。

58.实施例2

59.本实施例采用一套某发酵类制药公司废水处理厂的实际处理装置,处理量为3000m3/d,水质特征为:cod平均值为2950mg/l,总氮平均值为281mg/l,有机氮浓度平均值为74mg/l,发光菌急性毒性(hgcl2毒性当量)为0.29mg/l,按毒性分级标准为剧毒废水。

60.该废水处理系统的结构如图1所示,包括依次串联的微氧水解酸化池1、两级a/o泥膜混合池2、高效沉淀池3、反硝化滤池4以及活性炭吸附罐5。

61.如图2所示,微氧水解酸化池1底部设有曝气装置11和多孔式布水排泥系统12,中部填充污泥形成污泥床13,顶部设有带三角堰14的汇水槽15和排气管16,汇水槽15上设有连接至所述两级a/o泥膜混合池2的导流管一17。

62.如图3所示,两级a/o泥膜混合池2由a1段21、o1段22、a2段23、o2段24合建,每段分为两格,格间和段间均由隔墙25隔开,隔墙一侧设有出水孔26作为导流通道,所述a1段21和a2段22池壁两侧均设有搅拌器27,a1段21池壁上部设有与导流管一17连接的进水管一28,池壁底部设有污泥回流管29,所述o1段23和o2段24底部铺设有带有微孔曝气盘210的曝气管道211,o2段24内投加有悬浮填料212,中部设有连接至a1段21的内回流管213,以及连接至二沉池的导流管二214,导流管二214内侧设有滤网罩215;悬浮填料212为三层空心圆柱体,通体褶皱状,同心圆间由叶片间隔支撑使填料横断面呈梯形斜波,比表面积为982m2/m3,外圈圆柱直径为30mm,填充率为50%。

63.如图4所示,高效沉淀池3由混和区31、絮凝区32和沉淀区33组成,混合区31上部设有聚合硫酸铁加药管34以及与二沉池出水口连接的进水口35,中间设有搅拌机36,底部设有与絮凝区32连接的导流通道37;絮凝区32上部设有聚丙烯酰胺加药管38,中部设有带搅拌机的导流筒39,导流筒39通过导流管310与混凝区31连接,底部设有污泥回流管311;沉淀区33上部设有斜管组件312、三角堰14以及带有导流管三314的汇水槽315,斜管组件312的斜管直径为100mm,斜管倾角为60

°

,斜管斜长为1500mm;沉淀区底部设有刮泥机316和污泥浓缩槽317,所述污泥浓缩槽317内设有连接至絮凝区32的污泥回流管318及排泥管319。

64.如图5所示,反硝化滤池4顶部平行设置带有三角堰14的反冲洗排水槽42和带有三角堰14的出水槽44,反冲洗排水槽42底部设置反冲洗排水管45,出水槽44底部设置与活性炭吸附罐5连接的导流管四46,反硝化滤池4中部从上至下依次设置滤料层47、承托层48和带有长柄滤头49的滤板410,滤料层47为陶粒滤料,粒径为3mm

‑

5mm,比表面积4.2

×

104cm2/g,孔隙率为52%,填装高度为4m,承托层48为砾石,密度2.7g/cm3,厚度280mm;反硝化滤池4底部设置进水渠411,进水渠411两侧设置反冲洗进气管412、进水管二413、反冲洗进水管414和放空管415。

65.如图6所示,活性炭吸附罐5顶部设置与导流管四46连接的进水管三51,进水管三51接有筛管布水器52,中部设置吸附层53和带有短柄滤头54的滤板55,罐体侧面设置取样孔56及排炭管57,底部设置排水管58。

66.应用上述系统进行发酵类制药工业废水处理的工艺,包括以下步骤:

67.步骤s1:将发酵类制药工业废水经过细格栅、气浮池进行一级预处理,将预处理后发酵类制药工业废水由多孔式布水排泥系统12进入微氧水解酸化池1,控制微氧水解酸化池1中ph为5.0,污泥浓度为6.0g/l

‑

8.0g/l,水力停留时间为12d(非溶解性cod=42%),溶解氧浓度为0.3mg/l

‑

0.4mg/l,废水上升流速为0.5m/h;通过水力和气泡推动,废水流经污泥床13与活性污泥接触降解污染物,并截留悬浮颗粒,处理后废水通过三角堰14进入汇水槽15收集后经导流管一17流出;

68.步骤s2:将导流管一17流出废水经进水管28进入两级a/o泥膜混合池2的a1段21,调控两级a/o泥膜混合池2中污泥浓度为3.5g/l

‑

4.5g/l,污泥停留时间为15d,调控a1段21和a2段23水力停留时间分别为6h和9h,溶解氧浓度0.2mg/l

‑

0.4mg/l;调控o1段22水力停留时间为14h,溶解氧浓度为2.5mg/l

‑

4.0mg/l;调控o2段24水力停留时间为16h,溶解氧浓度为4.0mg/l

‑

6.0mg/l,同时o2段24泥水混合液经内回流管回流至a1段21,内回流比为400%;处理后废水由o2段24上部导流管二进入二沉池进行泥水分离,沉淀后一部分污泥经污泥回流管回流至a1段21,污泥回流比为100%,另一部分通过排泥管排出;

69.步骤s3:将二沉池出水经进水口进入高效沉淀池3,控制混合区31水力停留时间为3.5min,搅拌机36速度梯度500l/s,聚合硫酸铁浓度为120mg/l;控制絮凝区32水力停留时间为10min,导流筒39桶内流速为1.2m/s,桶外流速为0.3m/s,搅拌机速度梯度为250l/s,聚丙烯酰胺浓度为2.0mg/l;控制沉淀区33污泥浓缩时间为10h,斜管组件312表面负荷为25m3/(m2·

h),同时浓缩槽内污泥通过污泥回流管311和318回流至絮凝区,回流比为10%,废水经斜管组件312浅层沉淀后进入汇水槽315,最后通过导流管三314流出;

70.步骤s4:将导流管三314出水经进水管二413进入反硝化滤池4的进水渠411中,控制反硝化滤池4容积负荷为3.0kg/(m3·

d),水力停留时间为20min,滤速为10m/h,废水经滤料层47生物降解及过滤后进入反冲洗排水槽42,将一部分出水通过反冲洗排水管45进入进水渠411进行反冲洗,控制反冲洗周期为24h,水冲洗强度为25m3/(m2·

h),空气冲洗强度为150m3/(m2·

h),反冲洗历时为20min,另一部分出水进入出水槽44通过导流管四46排出;

71.步骤s5:将导流管四46出水经进水管三51导入活性炭吸附罐5中,控制活性炭吸附罐5中滤速为5m/h,操作压力为0.1mpa,废水经吸附层53吸附过滤后通过排水管58最终排放或回用。

72.经上述步骤处理后,该发酵类制药废水出水cod小于100mg/l,总氮小于50mg/l,有机氮浓度小于10mg/l,出水发光菌急性毒性(hgcl2毒性当量)小于0.07mg/l,各项指标均符合《发酵类制药工业水污染物排放标准》(gb21903

‑

2008)的相关要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。