一种新型ldhs基缓释碳源填料的制备方法及其应用

技术领域

1.本发明涉及污水深度处理技术领域,具体是涉及一种新型ldhs基缓释碳源填料的制备方法及其应用。

背景技术:

2.总氮的深度去除是国内外污水处理领域的热点,国内当前广泛执行的《城镇污水处理厂污染物排放标准》gb18918

‑

2002中一级a的标准,要求出水总氮需达到tn≤15mg/l;近年来,多地(北京、天津、安徽、江苏、浙江)地方标准对污水处理厂出水tn排放限值日益提高(最严格的一档多为10mg/l),使得污水处理面临深度脱氮的重大需求。然而,对于需深度脱氮的生化尾水,一般存在碳氮比较低、反硝化脱氮过程中碳源不足、脱氮效率较低问题。针对上述问题,行业内主要通过进水处直接添加碳源或释碳材料充当填料两种途径来补充碳源,以提高反硝化脱氮效果。然而在进水处补充乙酸、甲醇有机碳源,需要持续投加,增加运行成本,且过量投加会导致出水cod超标。因此,开展缓释碳源材料研究,实现低碳氮比废水的深度脱氮具有重要的意义。

3.碳源材料包括天然释碳材料(秸秆、稻壳、木屑)和可生物降解的聚合物(聚乳酸、聚乙烯醇、聚羟基脂肪酸酯)。如中国专利cn 111333203a公开的一种生态型缓释碳源及其制备方法和应用,该方法将秸秆类材料经过干馏处理和热解,然后干燥至恒重,得到基础固相缓释碳源,将反硝化细菌菌液固定于基础固相缓释碳源上,得到生态型缓释碳源。但该方法操作较为繁琐,且易造成二次污染(出水有机物、色度),尤其是在启动阶段;中国专利cn 111362416a公开的一种缓释碳源填料及其制备方法,该方法将聚对苯二甲酸乙二醇酯、碳纳米管、微碳化纤维、硅藻土原料加热熔融后冷却切割成缓释碳源填料,其以聚合物作为碳源可实现较理想的脱氮效果,但是其成本相对较高。

4.层状双金属化合物(ldhs)具有双金属(三价金属离子和二价金属离子)层状结构,层间结合负电离子,层间存在氢键,结合紧密,结构稳定,具有良好的机械性能和缓释性能,且金属离子还有一定的促进反硝化活性的作用。本发明将ldhs用于制备缓释碳源填料的骨架、并将其与较为廉价的有机碳源混合制备新型反硝化填料,既可实现缓释碳效果,又能适当降低运行成本,可提高低碳氮比废水深度脱氮效果,具有较强的推广应用前景。

技术实现要素:

5.针对当前低碳氮比废水深度脱氮时碳源不足、脱氮效果差、反硝化滤池进水处投加碳源无法保证出水水质、天然释碳材料和可生物降解的聚合物所引起的操作繁琐及成本较高问题,本发明创造性地提供了一种新型ldhs基缓释碳源填料的制备方法及其应用。本发明将ldhs作为制备释碳填料的骨架、并将其与较为廉价的有机碳源(cmc)混合制备一种新型反硝化填料;且根据低碳氮比废水水质特征,采用针对性的ldhs基缓释碳源填料制备方式及ldhs基缓释碳源填料和陶粒比例,构建反硝化生物滤池实现脱氮处理,显著提高废水的脱氮效果。

6.本发明的技术方案如下:

7.一种新型ldhs基缓释碳源填料的制备方法,包括以下步骤:

8.选用三价金属离子(m

3

)和二价金属离子(m

2

)作为正电离子来源,并将其溶于去离子水中,利用共沉淀法制备层状双金属(ldhs)缓释碳源材料,将cmc作为粘合剂,聚乙烯醇(pva)作为骨架和制备的缓释碳源材料采用包埋法制备ldhs基缓释碳源填料。

9.进一步地,三价金属离子(m

3

)包括fe

3

、al

3

,二价金属离子(m

2

)包括mg

2

、ni

2

,金属元素可对反硝化活性的提高有显著影响。

10.进一步地,正电离子来源的试剂包括:fecl3·

6h2o、alcl3·

6h2o、mgcl2·

6h2o、nicl2·

6h2o,保护气体为纯度为99.9%的氮气,保护气体为纯度为99.9%的氮气,其中,fecl3·

6h2o用于向溶液中添加fe

3

离子,alcl3·

6h2o用于向溶液中添加al

3

离子,mgcl2·

6h2o用于向溶液中添加mg

2

离子,nicl2·

6h2o用于向溶液中添加ni

2

离子。

11.进一步地,制备过程所用的去离子水均需提前进行氮吹30min,除去其中的氧气。

12.进一步地,新型ldhs基缓释碳源填料的制备方法,具体包括以下步骤:

13.s1、称量作为正电离子来源的三价金属离子(m

3

)和二价金属离子(m

2

),使二者的摩尔比值为0.5~3,将其溶于去离子水中,配成含有金属离子的混合溶液;

14.s2、将含有金属离子混合溶液置于三口瓶中,三口瓶置于恒温搅拌器中,在氮气保护环境下持续搅拌,然后滴加羟甲基纤维素钠溶液,随后通过naoh溶液将金属离子混合溶液的ph值调节为8~9,然后加热三口瓶使温度维持在70~90℃,加热搅拌12~48h,且添加冷凝装置;

15.s3、对得到的混合液进行冷却、离心,并用去离子水洗涤离心得到的物质至少三次,再在60~80℃条件下进行烘干48~72h,经研磨过筛,得到ldhs

‑

cmc缓释碳源材料;

16.s4、先称量聚乙烯醇(pva),溶于去离子水中,在90~100℃条件下加热使其溶解,然后下调温度至50~60℃,称量羟甲基纤维素钠(cmc),使羟甲基纤维素钠(cmc)完全溶解其中,然后称量上一步制备所得的ldhs

‑

cmc缓释碳源材料,加入到混合液中,充分混合之后,待混合液冷却至30~40℃;

17.s5、将混合液以100~300μl/s的速度滴加到备好的质量分数为3~6%的cacl2饱和硼酸溶液中,滴加量根据缓释碳源填料的需要量,交联12~36h后,在60~80℃条件下干燥48~72h,即得到ldhs基缓释碳源填料。

18.进一步地,步骤s1中三价金属离子(m

3

)和二价金属离子(m

2

)的摩尔比为1:1~1:3,使ldhs

‑

cmc缓释碳源材料结合紧密且金属离子利用率高。

19.更进一步地,s4步骤中的聚乙烯醇和羟甲基纤维素钠的摩尔比为2:1~6:1,使ldhs基缓释碳源填料结构稳定且不影响碳源缓释速率。

20.优选地,步骤s2中的ldhs基缓释碳源填料在反硝化生物滤池中的应用,运行步骤为:

21.s1、根据低碳氮比废水水质特征,确定制备的ldhs基缓释碳源填料和陶粒比例为1:5~1:20,构建反硝化生物滤池实现脱氮处理;

22.s2、采用自然挂膜法或接种挂膜法进行挂膜启动,然后将废水引入反硝化生物滤池,运行条件为do<0.5mg/l,ph值为7.0~8.0,温度为10~35℃,反硝化容积负荷为0.1~5.0kg n/(m3·

d),水力停留时间为2~8h。

23.优选地,陶粒粒径为2~6mm,有效比表面积为500~600m2/m3,密度为1.5~1.6g/cm3,陶粒具有强度高,表面多微孔,内部网纵横交错,不易结板,具有很强的吸附作用,使用寿命长的优点。

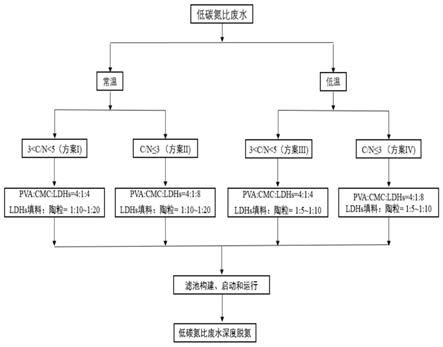

24.进一步优选地,步骤s2之前需进行应用场景的确定,具体确定方法如下:

25.对废水的主要水质指标进行测定,根据c/n及温度选择处理方案i~iv;

26.在16~30℃、3<c/n<5时选择处理方案i:制备ldhs

‑

cmc缓释碳源材料时,三价金属离子:二价金属离子=1:1~1:3,制备ldhs基缓释碳源填料时,聚乙烯醇:羟甲基纤维素钠:ldhs

‑

cmc为4:1:4,构建反应器时,ldhs基缓释碳源填料:陶粒=1:10~1:20,水力停留时间为2~8h;

27.在16~30℃、c/n≤3时选择处理方案ii:制备ldhs

‑

cmc缓释碳源材料时,三价金属离子:二价金属离子=1:1~1:3,制备ldhs基缓释碳源填料时,聚乙烯醇:羟甲基纤维素钠:ldhs

‑

cmc为4:1:8,构建反应器时,ldhs基缓释碳源填料:陶粒=1:10~1:20,水力停留时间为2~8h;

28.在10~15℃、3<c/n<5时选择处理方案iii:制备ldhs

‑

cmc缓释碳源材料时,三价金属离子:二价金属离子=1:1~1:3,制备ldhs基缓释碳源填料时,聚乙烯醇:羟甲基纤维素钠:ldhs

‑

cmc为4:1:4,构建反应器时,ldhs基缓释碳源填料:陶粒=1:5~1:10,水力停留时间为2~8h;

29.在10~15℃、c/n≤3时选择处理方案iv,制备ldhs

‑

cmc缓释碳源材料时,三价金属离子:二价金属离子=1:1~1:3,制备ldhs基缓释碳源填料时,聚乙烯醇:羟甲基纤维素钠:ldhs

‑

cmc为4:1:8,构建反应器时,ldhs基缓释碳源填料:陶粒=1:5~1:10,水力停留时间为2~8h。

30.本发明的有益效果是:

31.(1)本发明的新型ldhs基缓释碳源填料的制备及应用方法,将层状双金属化合物和廉价的有机碳源混合制备缓释碳源填料,新型ldhs基缓释碳源填料具有结构稳定、机械性能好、缓释碳量大、缓释速率稳定和缓释时间长特点,且本制备方法及处理工艺操作简单;

32.(2)本发明的新型ldhs基缓释碳源填料的制备及应用方法,引入金属元素(fe

3

、ni

2

)可对反硝化活性的提高有显著影响;

33.(3)本发明的新型ldhs基缓释碳源填料的制备及应用方法,根据低碳氮比废水水质特征,灵活采用针对性的ldhs基缓释碳源填料制备方式及ldhs基缓释碳源填料和陶粒比例,构建反硝化生物滤池实现脱氮处理,显著提高废水的脱氮效果,在低碳氮比废水深度脱氮中具有广阔的应用前景。

附图说明

34.图1是本发明不同应用场景中标准确定方案图;

35.图2为ldhs

‑

cmc缓释碳源实物图;

36.图3为ldhs基填料实物图。

具体实施方式

37.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种。

39.应当理解,尽管在本发明实施例中可能采用术语第一、第二、第三来描述

……

,但这些

……

不应限于这些术语。这些术语仅用来将

……

区分开。例如,在不脱离本发明实施例范围的情况下,第一

……

也可以被称为第二

……

,类似地,第二

……

也可以被称为第一

……

。

40.下述实施例中对于一种新型ldhs基缓释碳源填料的应用,包括以下步骤:

41.(1)缓释碳源的释碳量:将ldhs

‑

cmc缓释碳源材料0.5g,溶于250ml超纯水中,置于250ml锥形瓶中,在1~168h内取样10~20次,经过0.45μm醋酸纤维素滤膜过滤后置于4℃冰箱内保存至测定cod,得到最大释碳量。

42.(2)缓释填料的释碳性能:称量2g的ldhs基缓释碳源填料,溶于1l超纯水中,在1~168h内取样10~20次,经过0.45μm醋酸纤维素滤膜过滤后置于4℃冰箱内保存至测定cod。并用释碳系数评价释碳速率,相关的方程为:

43.k=c

m

/t

1/2

,

44.其中,k为释碳系数,表示释放过程受到的阻力,k值越低,释碳性能越好,c

m

为最大cod值;t

1/2

为cod值为c

m

的一半的时间。

45.(3)生物滤池的构建:反应器由有机玻璃制成,总有效容积为3l,长和宽均为10cm,总高度35cm,填料填充层的总高度为20cm,反应器水力停留时间设置为2~8h。所述反应器底部设有进水口,顶部设有出水口。ldhs基填料投加的位置在反应器的最下端(反应器的进口处),并用纱布包裹,便于更换,上层铺设陶粒,其直径为3~5mm,有效比表面积为500~600m2/m3,密度为1.5~1.6g/cm3,用清水冲洗反应器,直到冲洗出水清澈且ph值在6~7之间则停止冲洗;

46.(4)生物滤池的启动和运行:本研究反硝化滤池的挂膜方式采用接种挂膜法,接种污泥取自市政污水处理厂氧化沟工艺缺氧段,活性污泥倒入反硝化滤池内至淹没填料,闷曝24小时后将接种活性污泥全部排出。连续通入模拟废水,在反应器运行期间,每2~3天采集反应器出水并进行测定。

47.需要说明的是,实施例中接种的污泥为氧化沟工艺缺氧段污泥,接种时混合液悬浮固体浓度(mlss)污泥浓度为3g/l,模拟废水中cod由ch3coona提供,总氮由kno3提供,而微量元素组成为:

48.mgcl2·

6h2o的浓度为24.0mg/l;znso4的浓度为0.4mg/l;cocl2·

6h2o的浓度为0.5mg/l;(nh4)6mo7o

24

·

4h2o的浓度为0.5mg/l;mncl2·

4h2o为的浓度为0.3mg/l;edta

‑

2na的浓度为5.0mg/l。

49.实施例1

50.本实施例为一种新型ldhs基缓释碳源填料的制备方法,包括以下步骤:

51.s1、按照fe

3

与ni

2

二者摩尔比为2:3称取fecl3·

6h2o和nicl2·

6h2o,将其溶于无氧去离子水中,配成含有金属离子混合溶液,其中fe

3

摩尔浓度为0.01m。

52.s2、将含有金属离子混合溶液置于1l的三口瓶中,三口瓶置于恒温搅拌器中,在氮气保护环境下持续搅拌,然后滴加等量的5g/l羟甲基纤维素钠溶液,随后用2mol/l的naoh溶液调节溶液的ph为8.5,然后加热三口瓶使温度维持在75℃,加热搅拌12h,且添加冷凝装置;

53.s3、对得到的混合液进行冷却、离心,并用无氧去离子水洗涤离心得到的物质三次,再在70℃条件下进行烘干48h,经研磨、过筛,得到feni

‑

ldh

‑

cmc缓释碳源材料,材料粒径为0.60mm,cod释放量为420.36

±

5.36mg/g;

54.s4、称取质量比为4:1:4的pva、cmc和feni

‑

ldh

‑

cmc,先将pva溶于无氧去离子水中,在95℃条件下加热使其溶解,然后下调温度至55℃,再将cmc完全溶解其中,最后将已制备好的feni

‑

ldh

‑

cmc缓释碳源粉末加入到混合液中,使其质量分数分别为4%、1%和4%,充分混合之后,待混合液冷却至35℃;

55.s5、将s4步骤中的混合液以100~300μl/s的速度滴加到备好的cacl2质量分数为4%的饱和硼酸溶液中,滴加量根据缓释碳源填料的需要量,交联24h后,在70℃条件下干燥60h,即得到ldhs基缓释碳源填料,填料最大cod释放值为320.96mg/g,密度为0.88g/cm3,k值为4.40。

56.在ldhs基缓释碳源填料的应用过程中,反应器填料高度为20cm,ldhs基缓释碳源填料和陶粒体积比为1:16,ldhs基填料投加的位置在反应器的最下端,处理对象主要水质指标是cod为160

±

5.36g/l,硝态氮为50

±

2.61mg/l,ph在8.10

±

0.15。

57.完成生物滤池的启动和运行,维持生物反应器温度在25℃,全自动连续进水方式向上述生物滤池泵入模拟废水,hrt为6h,日处理废水量为6.4l,滤池稳定运行后,检测和计算滤池出水硝态氮浓度。出水硝态氮浓度为6.5mg/l,去除率达87.0%,脱氮负荷为0.1392kg

·

n/(m3·

d)。

58.实施例2

59.本实施例为一种新型ldhs基缓释碳源填料的制备方法,包括以下步骤:

60.s1、按照fe

3

与ni

2

二者摩尔比为2:3称取fecl3·

6h2o和nicl2·

6h2o,将其溶于无氧去离子水中,配成含有金属离子混合溶液,其中fe

3

摩尔浓度为0.01m。

61.s2、将含有金属离子混合溶液置于1l的三口瓶中,三口瓶置于恒温搅拌器中,维持氮气环境下持续搅拌,然后滴加等量的5g/l羟甲基纤维素钠溶液,随后用2mol/l的naoh溶液调节溶液的ph为8.5,然后加热三口瓶使温度维持在75℃,加热搅拌12h,且添加冷凝装置;

62.s3、对得到的混合液进行冷却、离心,并用无氧去离子水洗涤离心得到的物质至少三次,再在70℃条件下进行烘干48h,经研磨、过筛,得到feni

‑

ldh

‑

cmc缓释碳源材料。材料粒径为0.60mm,cod释放量为420.36

±

5.36mg/g;

63.s4、称取质量比为4:1:8的pva、cmc和feni

‑

ldh

‑

cmc,先将pva溶于无氧去离子水中,在95℃条件下加热使其溶解,然后下调温度至55℃,再将cmc完全溶解其中,最后将已制备好的feni

‑

ldh

‑

cmc缓释碳源粉末加入到混合液中,使其质量分数分别为4%、1%和8%,

充分混合之后,待混合液冷却至35℃;

64.s5、将混合液以100~300μl/s的速度滴加到备好的cacl2质量分数为4%的饱和硼酸溶液中,滴加量根据缓释碳源填料的需要量,交联24h后,在70℃条件下干燥60h,即得到ldhs基填料。填料最大cod释放值为400.16mg/g,密度为0.80g/cm3,k值为5.40。

65.在ldhs基缓释碳源填料的应用过程中,反应器填料高度为20cm,ldhs基缓释碳源填料和陶粒体积比为1:10,ldhs基填料投加的位置在反应器的最下端,处理对象主要水质指标是cod为100

±

4.94g/l,硝态氮为50

±

2.82mg/l,ph在8.10

±

0.15。

66.完成生物滤池的启动和运行,维持生物反应器温度在25℃,全自动连续进水方式向上述生物滤池泵入模拟废水,hrt为6h,日处理废水量为6.4l,滤池稳定运行后,检测和计算滤池出水硝态氮浓度。出水硝态氮浓度为4.5mg/l,去除率达91.0%,脱氮负荷为0.1456kg

·

n/(m3·

d)。

67.实施例3

68.本实施例为一种新型ldhs基缓释碳源填料的制备方法,包括以下步骤:

69.s11、按照fe

3

与ni

2

二者摩尔比为2:3称取fecl3·

6h2o和nicl2·

6h2o,将其溶于无氧去离子水中,配成含有金属离子混合溶液,fe

3

摩尔浓度为0.01m。

70.s2、将含有金属离子混合溶液置于1l的三口瓶中,三口瓶置于恒温搅拌器中,维持氮气环境下持续搅拌,然后滴加等量的5g/l羟甲基纤维素钠溶液,随后用2mol/l的naoh溶液调节溶液的ph为8.5,然后加热三口瓶使温度维持在75℃,加热搅拌12h,且添加冷凝装置;

71.s3、对得到的混合液进行冷却、离心,并用无氧去离子水洗涤离心得到的物质至少三次,再在70℃条件下进行烘干60h,经研磨、过筛,得到feni

‑

ldh

‑

cmc缓释碳源材料,材料粒径为0.60mm,cod释放量为420.36

±

5.36mg/g;

72.s4、称取质量比为4:1:4的pva、cmc和feni

‑

ldh

‑

cmc,先将pva溶于无氧去离子水中,在95℃条件下加热使其溶解,然后下调温度至55℃,再将cmc完全溶解其中,最后将已制备好的feni

‑

ldh

‑

cmc缓释碳源粉末加入到混合液中,使其质量分数分别为4%、1%和4%,充分混合之后,待混合液冷却至35℃;

73.s5、将混合液以100~300μl/s的速度滴加到备好的cacl2质量分数为4%的饱和硼酸溶液中,滴加量根据缓释碳源填料的需要量,交联24h后,在70℃条件下干燥60h,即得到ldhs基填料。填料最大cod释放值为320.96mg/g,密度为0.88g/cm3,k值为4.40。

74.在ldhs基缓释碳源填料的应用过程中,反应器填料高度为20cm,其中ldhs基缓释碳源填料和陶粒体积比为1:5,ldhs基填料投加的位置在反应器的最下端,处理对象为模拟废水,主要水质指标是cod为190

±

5.36g/l,硝态氮为60

±

2.61mg/l,ph在8.10

±

0.15。

75.完成生物滤池的启动和运行,维持生物反应器温度在10℃,全自动连续进水方式向上述生物滤池泵入模拟废水,hrt为4h,日处理废水量为9.6l,滤池稳定运行后,检测和计算滤池出水硝态氮浓度。出水硝态氮浓度为4.9mg/l,去除率达91.8%,脱氮负荷为0.2645kg

·

n/(m3·

d)。

76.实施例4

77.本实施例为一种新型ldhs基缓释碳源填料的制备方法,包括以下步骤:

78.s11、按照fe

3

与ni

2

二者摩尔比为2:3称取fecl3·

6h2o和nicl2·

6h2o,将其溶于无

氧去离子水中,配成含有金属离子混合溶液,fe

3

摩尔浓度为0.01m。

79.s2、将含有金属离子混合溶液置于1l的三口瓶中,三口瓶置于恒温搅拌器中,维持氮气环境下持续搅拌,然后滴加等量的5g/l羟甲基纤维素钠溶液,随后用2mol/l的naoh溶液调节溶液的ph为8.5,然后加热三口瓶使温度维持在75℃,加热搅拌12h,且添加冷凝装置;

80.s3、对得到的混合液进行冷却、离心,并用无氧去离子水洗涤离心得到的物质至少三次,再在70℃条件下进行烘干60h,经研磨、过筛,得到feni

‑

ldh

‑

cmc缓释碳源材料。材料粒径为0.60mm,cod释放量为420.36

±

5.36mg/g;

81.s4、称取质量比为4:1:8的pva、cmc和feni

‑

ldh

‑

cmc,先将pva溶于无氧去离子水中,在95℃条件下加热使其溶解,然后下调温度至55℃,再将cmc完全溶解其中,最后将已制备好的feni

‑

ldh

‑

cmc缓释碳源粉末加入到混合液中,使其质量分数分别为4%、1%和8%,充分混合之后,待混合液冷却至35℃;

82.s5、将混合液以100~300μl/s的速度滴加到备好的cacl2质量分数为4%的饱和硼酸溶液中,滴加量根据缓释碳源填料的需要量,交联24h后,在70℃条件下干燥60h,即得到ldhs基填料。填料最大cod释放值为400.16mg/g,密度为0.80g/cm3,k值为5.40。

83.在ldhs基缓释碳源填料的应用过程中,反应器填料高度为20cm,其中ldhs基缓释碳源填料和陶粒体积比为1:3,ldhs基填料投加的位置在反应器的最下端,处理对象为模拟废水,主要水质指标是cod为70

±

3.25g/l,硝态氮为50

±

2.24mg/l,ph在8.10

±

0.15。

84.完成生物滤池的启动和运行,维持生物反应器温度在10℃,全自动连续进水方式向上述生物滤池泵入模拟废水,hrt为3h,日处理废水量为12.8l,滤池稳定运行后,检测和计算滤池出水硝态氮浓度。出水硝态氮浓度为5.2mg/l,去除率达89.6%,脱氮负荷为0.2213kg

·

n/(m3·

d)。

85.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,实际的应用并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构形式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。