1.本技术涉及发动机零部件的技术领域,尤其是涉及一种高性能防漏气缸垫。

背景技术:

2.气缸垫,又叫气缸衬垫,位于气缸盖与气缸体之间,其功用是填补气缸体和气缸盖之间的微观孔隙,保证结合面处有良好的密封性,从而保证燃烧室的密封,防止气缸漏气和水套漏水。

3.传统的气缸垫是由两片金属垫片中间夹一块石棉板或两层石棉板中间夹一层金属冲刺板复合而成,这种垫片非常容易损坏,使用寿命短,装拆过程容易产生环境污染,不利于环保。

4.随着内燃机的不断强化,热负荷和机械负荷均不断增加,气缸垫的密封性愈来愈重要,针对上述中的相关技术,发明人认为存在有气缸垫片结构强度较低缺陷。

技术实现要素:

5.为了提高气缸垫的结构强度以及减少成本,本技术提供一种高性能防漏气缸垫。

6.本技术提供的一种高性能防漏气缸垫采用如下的技术方案:

7.一种高性能防漏气缸垫,包括钢制垫片本体,所述钢制垫片本体沿着钢制垫片本体的长度方向通过冲压工艺形成多个燃烧室孔,所述钢制垫片本体的两侧设置有密封水孔、油孔的弹性层,所述钢制垫片本体上燃烧室孔的周侧冲压形成多个位于钢制垫片本体同一侧的弯折部,所述钢制垫片本体的燃烧室孔处通过冲压形成翻折状的叠层护圈,所述钢制垫片本体与叠层护圈之间设置有垫圈。

8.通过采用上述技术方案,钢制垫片本体通过冲压在燃烧室孔外围形成了弯折部,钢制垫片本体在燃烧室孔处通过冲压形成翻折的叠层护圈,保证位于燃烧室孔两侧部分均在钢制垫片本体整体平面的两侧,有利于钢制垫片本体的密封,钢制垫片本体的结构保证了气缸垫的结构强度,同时减少了成本。

9.优选的,所述垫圈为由钢制材料制成的垫体。

10.通过采用上述技术方案,钢制材料制成的垫圈,不易发生损坏,且具有一定的形变量。

11.优选的,所述垫圈通过冲压形成了翻折状的多层垫体。

12.通过采用上述技术方案,钢板冲压形成了翻折状的多层垫体,此垫圈有利于进一步减少成本,且减少废料的产生。

13.优选的,所述垫圈为由垫圈圆心向外扩散的波纹状的垫体。

14.通过采用上述技术方案,波纹状的垫体,则保证了垫圈的弹性形变能力,减少材料的使用量,节省成本。

15.优选的,所述钢制垫片本体的厚度为1.5

‑

2.0mm,所述垫圈的厚度为5.0

‑

6.0mm。

16.通过采用上述技术方案,钢制垫片本体的厚度,在保证了其结构强度的同时,便于

进行冲压加工;垫圈的厚度,配合钢制垫片本体确保气缸垫的稳定密封效果。

17.优选的,所述弹性层为由橡胶材质制成的橡胶层。

18.通过采用上述技术方案,橡胶材质制成的弹性层,具有弹性,发生弹性形变后能够保证密封性。

19.优选的,所述橡胶层的中部高于橡胶层的两侧。

20.通过采用上述技术方案,固定气缸垫的过程中,橡胶层的中部预先起到密封,发生弹性形变后,并向橡胶层的两侧进行增量,进而,橡胶层的两侧再起到密封的作用,从而确保橡胶层的有效密封。

21.优选的,所述钢制垫片本体上开设有沿着橡胶层轨迹设置的多个连接孔,所述橡胶层通过连接孔一体连接。

22.通过采用上述技术方案,钢制垫片本体两侧的橡胶层在注塑过程中,橡胶通过连接孔,使得两侧的橡胶层为一体结构,则橡胶层局部与钢制垫片本体发生脱离时,在另一侧橡胶层的作用下,使得橡胶层紧紧贴合在钢制垫片本体上,保证气缸垫的有效密封。

23.优选的,所述钢制垫片本体上通过冲压形成有多个翻折压住橡胶层的压片。

24.通过采用上述技术方案,压片对橡胶层压设,进一步加强钢制垫片本体与橡胶层的连接,有效避免橡胶层与钢制垫片本体脱离。

25.优选的,所述钢制垫片本体的边缘通过冲压形成有翻折状的翻板。

26.通过采用上述技术方案,翻板对钢制垫片本体的边缘加厚,其便于固定气缸垫时,保证气缸垫的舒展性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.钢制垫片本体弯折部与叠层护圈的形成,保证位于燃烧室孔两侧部分均在钢制垫片本体整体平面的两侧,有利于钢制垫片本体的密封,钢制垫片本体的结构保证了气缸垫的结构强度,同时减少了成本;

29.钢板冲压形成了翻折状的多层垫体,此垫圈有利于进一步减少成本,且减少废料的产生;

30.波纹状的垫体,则保证了垫圈的弹性形变能力,减少材料的使用量,节省成本;

31.橡胶通过连接孔,使得两侧的橡胶层为一体结构,橡胶层局部与钢制垫片本体发生脱离时,在另一侧橡胶层的作用下,使得橡胶层紧紧贴合在钢制垫片本体上,保证气缸垫的有效密封。

附图说明

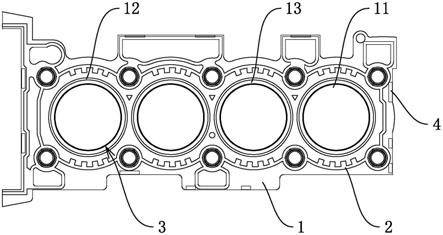

32.图1是本技术实施例的结构示意图;

33.图2是本技术中钢制垫片本体的结构示意图;

34.图3是本技术实施例中弹性层的剖面示意图;

35.图4是本技术实施例中叠层状垫圈的剖面示意图;

36.图5是本技术实施例中波纹状垫圈的剖面示意图。

37.附图标记说明:1、钢制垫片本体 ;11、燃烧室孔;12、弯折部;13、叠层护圈;14、连接孔;15、压片;2、弹性层;3、垫圈;4、翻板。

具体实施方式

38.以下结合附图1

‑

5对本技术作进一步详细说明。

39.本技术实施例公开一种高性能防漏气缸垫。如图1所示,高性能防漏气缸垫包括钢制垫片本体,钢制垫片本体沿着钢制垫片本体的长度方向通过冲压工艺形成多个呈圆形的燃烧室孔11,燃烧室孔11均匀分布,钢制垫片本体的两侧通过冲压工艺形成有水孔和油孔。钢制垫片本体上设置有密封燃烧室孔11的垫圈3,钢制垫片本体的两侧设置有密封水孔和油孔的弹性层2。

40.如图1和图2所示,钢制垫片本体的燃烧室孔11处通过冲压形成翻折状的叠层护圈13,垫圈3位于钢制垫片本体与叠层护圈13之间,且垫圈3与叠层护圈13同轴设置。叠层护圈13的设置,降低气缸垫的加工难度,同时减少了生产气缸垫的成本。钢制垫片本体的结构保证了气缸垫的结构强度。

41.如图2所示,为了便于气缸垫的安装,钢制垫片本体上燃烧室孔11的周侧冲压形成有位于钢制垫片本体同一侧的弯折部12,垫圈3通过冲压位于钢制垫片本体与叠层护圈13之间后,保证位于燃烧室孔11两侧部分均在钢制垫片本体整体平面的两侧,有利于钢制垫片本体的密封。

42.如图1和图2所示,钢制垫片本体表面贯穿开设有沿着橡胶层轨迹设置的多个连接孔14,两层橡胶层通过连接孔14一体连接。钢制垫片本体两侧的橡胶层在注塑过程中,橡胶通过连接孔14,使得两侧的橡胶层为一体结构,则橡胶层局部与钢制垫片本体发生脱离时,在另一侧橡胶层的作用下,使得橡胶层紧紧贴合在钢制垫片本体上,保证气缸垫的有效密封。

43.如图3所示,在本实施例中,弹性层2采用为由橡胶材质制成的橡胶层,橡胶具有弹性,发生弹性形变后能够保证密封性。橡胶层的中部高于橡胶层的两侧。在固定气缸垫的过程中,橡胶层的中部预先起到密封,发生弹性形变后,并向橡胶层的两侧进行增量,进而,橡胶层的两侧再起到密封的作用,从而确保橡胶层的有效密封。

44.如图2所示,钢制垫片本体上一体成型有压片15,压片15连接于水孔内壁,压片15通过冲压翻折压住橡胶层。压片15对橡胶层压设,进一步加强钢制垫片本体与橡胶层的连接,有效避免橡胶层与钢制垫片本体脱离。

45.如图2所示,钢制垫片本体的边缘通过冲压形成有多块翻折状的翻板4,翻板4分布在钢制垫片本体的每一侧边缘上。翻板4对钢制垫片本体的边缘加厚,便于固定气缸垫时,保证气缸垫的舒展性。

46.在本实施例中,钢制垫片本体的厚度为1.5

‑

2.0mm,垫圈3的厚度为5.0

‑

6.0mm。钢制垫片本体的厚度,在保证了其结构强度的同时,便于进行冲压加工;垫圈3的厚度,配合钢制垫片本体确保气缸垫的稳定密封效果。具体的,垫圈3为由钢制材料制成的垫体。钢制材料制成的垫圈3,不易发生损坏,且具有一定的形变量。

47.如图4所示,垫圈3通过冲压形成了翻折状的多层垫体。钢板通过两次冲压翻折,形成了三层结构的垫体,垫圈3有利于进一步减少成本,且减少废料的产生。

48.另外,垫圈3也可为设置为其他结构的垫体。如图5所示,垫圈3也可为由垫圈3圆心向外扩散的波纹状的垫体。波纹状的垫体,则保证了垫圈3的弹性形变能力,减少材料的使用量,节省成本。

49.本技术实施例一种高性能防漏气缸垫的实施原理为:

50.在1.5

‑

2.0mm厚的不锈钢板材上冲压形成钢制垫片本体,在钢制垫片本体上冲压形成弯折部12,在钢制垫片本体的燃烧室孔11处进行冲压形成筒状的结构,并将垫圈3套设在筒状结构上,通过冲压工艺将筒状结构形成叠层护圈13。随后,在钢制垫片本体的两侧浇筑橡胶形成用于密封的橡胶层,并对压片15和翻板4冲压形成翻折结构。本技术通过采用钢制垫片本体来提高结构强度,采用冲压工艺来降低生产成本和废料量,降低气缸垫的生产难度,一体结构的橡胶层,使得橡胶层紧紧贴合在钢制垫片本体上。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。