1.本实用新型属于油、泥、水分离的脱水装备领域,尤其涉及一种应用于炼厂污泥处理的超声改性强化离心脱水系统。

背景技术:

[0002]“三泥”(炼化企业污水处理产生的生化污泥、气浮浮渣、隔油池底泥,以下统称“三泥”)作为危险固体废弃物,处理的关键在减量化,离心脱水就是一项关键技术。炼厂污泥通常是生物污泥和含油污泥形成的油、泥、水三相混合物。油增加污泥体系粘度,不易沉降;同时油泥形成了一个油包水、水包油乳化体系,结合水含量较高。传统的脱水采用沉降浓缩 离心脱水机工艺流程。该工艺流程中沉降浓缩脱水主要采用沉降罐,完全的利用重力,依靠泥水密度差实现泥水分离,由于沉降罐只能脱去泥中部分自由水,不能将结合水脱去。沉降罐排出泥直接离心处理不能将泥中结合水排出,出泥水含量高,脱水效果差,因此开发一套适用于炼厂污泥的油、泥、水分离的脱水系统对于提高污泥脱水效果降低污泥产量有着重要意义。

技术实现要素:

[0003]

为解决背景技术中传统的装备脱水效果差的问题,本实用新型提供一种超声强化“三泥”深度脱水系统,本实用新型实现了油、泥、水三相分离,出泥含水率控制在80%以下。

[0004]

本实用新型提供的技术方案是:一种超声强化“三泥”深度脱水系统,包括离心分离机、污泥浓缩罐和超声反应罐;所述的污泥浓缩罐一侧下部连通有进油泥管,另一侧上部连通有出水管,污泥浓缩罐内的进油泥管一端连接有使油泥均匀分配进入浓缩罐内的分散管,污泥浓缩罐内的出水管一端连接有用于收集水的集水管,污泥浓缩罐内固接有导流板,所述的导流板包括上倾斜段、竖直段和向下倾斜段,三段为一个整体,导流板的竖直段分别与进油泥管轴线及出水管轴线垂直,所述的下倾斜段向着背离进油泥管的方向倾斜,进油泥管上方的污油浓缩罐内固接有集油池,所述的上倾斜段向着集油池的方向倾斜,所述的集油池连通有排油管,污泥浓缩罐底部设置有排泥管;所述的超声反应罐包括罐体、超声波发生器、超声波换能器,所述的罐体下部连通有进泥管,罐体的上部连通有出泥管,罐体内沿着轴向等距固接有水平折流板,每一块水平折流板与罐体之间留有一个折流口,进入罐体内的泥经往复水平折流后从出泥管排出,所述的超声波发生器和超声波换能器安装于折流口下方的罐体内壁上;所述的污泥浓缩罐的排泥管通过泵与所述的超声反应罐的进泥管连接,超声反应罐的出泥管通过泵与离心分离机的进料口连接。所述的污泥浓缩罐内设置有加热装置。

[0005]

本实用新型的有益效果为:

[0006]

1.本实用新型中当油、泥、水的混液进入污泥浓缩罐内后在导流板的导向分配作用,泥下沉,污水绕过导流板向上运动,同时导流板前后污泥的流速和水的主体流速有个差值,这就增加了大小不同直径颗粒碰撞的几率,部分小颗粒变成大颗粒,促进了泥的下沉,

从而提升泥与自由水的分离效果。

[0007]

2.本实用新型中的超声反应罐内超声波发生器产生的高频震荡信号经由超声波换能器转换成高频机械震荡波传播到污泥溶液中,超声波在污泥溶液中疏密相间地向前辐射,使液体流动而产生数以万计的小气泡。这些气泡在超声波纵向传播的负压区形成、生长、而在正压区迅速闭合。在这种被称为“空化效应”的过程中,气泡瞬间闭合形成超过高压连续不断地冲击污泥,污泥絮体随超声波振动而破碎为相对较完整、较小的污泥颗粒,进而在超声作用下继续破碎或相互碰撞、粘合成新的污泥颗粒,污泥的内部结构得到了调整,内部的结合水释出,从而离心分离降低出泥水含量。

附图说明

[0008]

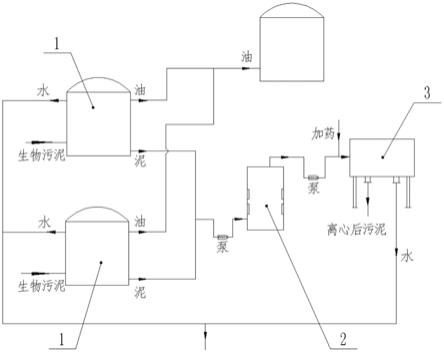

图1是本实用新型超声强化“三泥”深度脱水的工艺流程图。

[0009]

图2是本实用新型中污泥浓缩罐的结构示意图。

[0010]

图3是本实用新型中超声反应罐的结构示意图。

[0011]

图中:1、污泥浓缩罐;2、超声反应罐;3、离心分离机;101、加热装置;102、出水管;103、集水管;104、排泥管;105、进油泥管;106、分散管;107、排油管;108、集油池;109、下倾斜段;110、竖直段;111、上倾斜段;201、罐体;202、超声波发生器;203、超声波换能器;204、水平折流板;205、进泥管;206、出泥管。

具体实施方式

[0012]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

[0013]

本实用新型包括离心分离机3,还包括污泥浓缩罐1和超声反应罐2。

[0014]

如图2所示,所述的污泥浓缩罐1一侧下部连通有进油泥管105,另一侧上部连通有出水管102,污泥浓缩罐1内的进油泥管105一端连接有使油泥均匀分配进入浓缩罐内的分散管106,分散管106保证进液分布均匀,充分利用空间提高浓缩效率。污泥浓缩罐1内的出水管102一端连接有用于收集水的集水管103,经沉淀后脱出的自由水从出水管102排出。污泥浓缩罐1内固接有导流板,所述的导流板包括上倾斜段111、竖直段110和向下倾斜段109,三段为一个整体,导流板的竖直段110分别与进油泥管105轴线及出水管102轴线垂直,导流板的下倾斜段109向着背离进油泥管105的方向倾斜,在导流板的导向分配作用,泥下沉,污水绕过导流板向上运动,同时导流板前后污泥的流速和水的主体流速有个差值,这就增加了大小不同直径颗粒碰撞的几率,部分小颗粒变成大颗粒,促进了泥的下沉,与现有技术相比较提升泥与自由水的分离效果。为了避免低温冻、堵、凝固,所述的污泥浓缩罐1内设置有加热装置101。

[0015]

进油泥管105上方的污油浓缩罐内固接有集油池108,所述导流板的上倾斜段111向着集油池108的方向倾斜,油在导流板上倾斜段111的作用下上浮,在水流作用下流入集油池108内,所述的集油池108连通有排油管107,污泥浓缩罐1底部设置有排泥管104。

[0016]

由浓缩罐排泥管104排出的污泥脱去部分自由水,其直接离心处理不能将泥中结合水排出,导致出泥水含量高,因此本实用新型增加污泥超声反应罐2,目的在于破坏污泥结构,将部分结合水从污泥中分离出来。如图2所示,所述的超声反应罐2包括罐体201、超声

波发生器202、超声波换能器203,所述的罐体201下部连通有进泥管205,所述的污泥浓缩罐1的排泥管104通过泵与所述的超声反应罐2的进泥管205连接。罐体201的上部连通有出泥管206,罐体201内沿着轴向等距固接有水平折流板204,每一块水平折流板204与罐体201之间留有一个折流口,进入罐体201内的泥经往复水平折流后从出泥管206排出,所述的超声波发生器202和超声波换能器203安装于折流口下方的罐体201内壁上,折流泥流经折流口时利用超声波发生器202产生的超声波经过超声波换能器203转换成高频机械震荡波传播到污泥溶液中,超声波在污泥溶液中疏密相间地向前辐射,使液体流动而产生数以万计的小气泡。这些气泡在超声波纵向传播的负压区形成、生长、而在正压区迅速闭合。冲击污泥,使污泥破碎,整合,在这个过程中污泥组分被破坏,期间形成结合水释放出来,从而离心分离降低出泥水含量。超声反应罐2的出泥管206通过泵与离心分离机3的进料口连接。

[0017]

本实用新型为了保证炼厂机械脱水污泥控制在80%以下,在利用水平流的污泥浓缩罐1基础上,采用折流的超声反应罐2破坏污泥结合水,利用离心分离机3实现污泥脱水。炼厂产生的生物污泥和含油污泥分别进入污泥浓缩罐1,利用重力浓缩原理,脱出部分自由水,同时收集含油污泥浓缩罐1产生浮油,排出至集油池108,进行回收利用。污泥浓缩罐1的出泥经由泵进入超声反应罐2,利用超声发生器产生的超声波经由换能器转换为高频震荡的机械能,污泥絮体随超声波振动而破碎为相对较完整、较小的污泥颗粒,进而在超声作用下继续破碎或相互碰撞、粘合成新的污泥颗粒,污泥的内部结构得到了调整,内部的结合水释出。超声反应罐2的出泥经泵进入离心分离机3,为了进一步的提升分离效果,在进入离心分离机3前管线上投加絮凝剂,形成絮体,通过离心作用将泥水分开,出泥含水率控制在80%以下。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。