1.本发明属于电池技术领域,尤其涉及一种三元前驱体的洗涤干燥装置、洗涤干燥方法和制备方法。

背景技术:

2.三元前驱体是制备三元正极的关键材料,是链接上游有色金属和下游锂电材料的关键环节;三元前驱体终端应用在新能源汽车、储能、电动工具和3c电子产品用锂电池上。前驱体的性能直接决定了三元正极材料的粒径、元素配比、杂质含量等主要理化性能,从而影响锂电池的一致性、能量密度、循环寿命等核心电化学性能。三元前驱体是高度定制化的标准品,产品品质考量指标一致。三元前驱体呈黑灰色颗粒状,具有成本低廉,比容量高,充放电电压高,循环性能好,安全性好等特点。

3.水分含量是前驱体中一个重要指标,干燥设备和工艺多种多样,主要设备有闪蒸干燥机、回转窑、推板窑、盘式干燥机、连续式烘箱等,现有的工艺大多控制水分较难,要想把水分控制的很低一般设备都需要12小时以上,有些设备比如烘箱甚至需要48~72小时以上才能达到水分干燥的效果,闪蒸干燥机虽然快,但是出料水分含量高还需要继续烘干12h以上,总体烘干时间依然不短。

4.现有三元前驱体的干燥过程中,存在能耗偏高,生产效率偏低,且水分含量不稳定,产品一致性不高,对最终产品的性能产生一定的影响。

5.cn107285394a公开了一种三元正极材料用前驱体的制备方法,包括如下制备步骤:步骤(1)、共沉淀:用纯水配置可溶性镍盐、锰盐、钴盐的混合金属离子溶液,并与碱金属氢氧化物溶液及铵盐溶液混合;待沉淀完毕,固液分离,再吹气,得到第一镍锰钴氢氧化物物料;步骤(2)、一次干燥:将步骤(1)中得到的第一镍锰钴氢氧化物物料进行真空干燥,得到经一次干燥的三元正极材料用前驱体。

6.因此,如何在保证三元前驱体具有工艺简单的情况下,还能够提高洗涤和干燥的效率,既缩短总体干燥时间降低能耗,又能保证最终材料的水分一致性,成为目前迫切需要解决的问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种三元前驱体的洗涤干燥装置、洗涤干燥方法和制备方法,通过三次洗涤,并且加入了挥发洗涤剂,既能缩短总体干燥时间降低能耗,又能保证最终材料的水分一致性。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种三元前驱体的洗涤干燥方法,所述洗涤干燥方法包括:三元前驱体依次经过碱洗和水洗后,再加入挥发洗涤剂进行洗涤,洗涤后进行脱水烘干,得到所述的三元前驱体。

10.本发明通过碱洗、水洗以及挥发洗涤剂洗涤,三次洗涤有效提高了洗涤效果,通过

挥发洗涤剂的强挥发性,实现水分的快速蒸发和脱除,有效提高烘干温度,提高干燥效率,既能缩短总体干燥时间,降低能耗,又能保证最终材料的水分一致性;此外挥发洗涤剂能够回收重复利用,干燥时间能够从48~72h大幅缩短到10h。

11.作为本发明的一个优选技术方案,所述碱洗和水洗操作后均进行脱水处理。

12.优选地,所述碱洗的溶液包括氢氧化钠溶液。

13.优选地,所述氢氧化钠溶液的质量分数为1~5%,例如为1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%或5.0%。

14.优选地,所述氢氧化钠溶液的加入体积为三元前驱体的固体体积的0.5~5倍,例如为0.5倍、1倍、1.5倍、2倍、2.5倍、3倍、3.5倍、4倍、4.5倍、5倍。

15.优选地,所述水洗的过程中,水的加入体积为三元前驱体的固体体积的8~12倍,例如为8.0倍、8.5倍、9.0倍、9.5倍、10.0倍、10.5倍、11.0倍、11.5倍或12.0倍。

16.优选地,所述水洗的时间为3~7min,例如为3.0min、3.5min、4.0min、4.5min、5.0min、5.5min、6.0min、6.5min或7.0min。

17.作为本发明的一个优选技术方案,所述挥发洗涤剂包括醇类挥发剂和/或铵类挥发剂。

18.优选地,所述醇类挥发剂包括乙醇溶液。

19.优选地,所述乙醇溶液的质量浓度为50~95%,例如为50%、55%、60%、65%、70%、75%、80%、85%、90%或95%。

20.优选地,所述铵类挥发剂包括碳酸氢铵溶液和/或碳酸铵溶液。

21.优选地,所述碳酸氢铵溶液的浓度为100~200g/l,例如为100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l或200g/l。

22.优选地,所述碳酸铵溶液的浓度为200~500g/l,例如为200g/l、220g/l、240g/l、260g/l、280g/l、300g/l、320g/l、340g/l、360g/l、380g/l、400g/l、420g/l、440g/l、460g/l、480g/l或500g/l。

23.本发明通过控制挥发洗涤剂的浓度,乙醇溶液的质量浓度为50~95%,碳酸氢铵溶液的浓度为100~200g/l,碳酸铵溶液的浓度为200~500g/l,能够有效达到挥发脱除水分效果,若乙醇溶液的质量浓度低于50%、碳酸氢铵溶液的浓度低于100g/l或碳酸铵溶液的浓度低于200g/l,则导致挥发脱除水分效果差,干燥时间长,效率低等问题;若乙醇溶液的质量浓度高低于95%、碳酸氢铵溶液的浓度高于200g/l或碳酸铵溶液的浓度高于500g/l,由于接近饱和浓度,在回收时浓度达不到要求,无法实现循环利用。

24.优选地,所述挥发洗涤剂的加入体积为三元前驱体的固体体积的0.5~5倍,例如为0.5倍、1.0倍、1.5倍、2.0倍、2.5倍、3.0倍、3.5倍、4.0倍、4.5倍或5.0倍。

25.作为本发明的一个优选技术方案,所述烘干过程依次分为动态烘干和静态烘干。

26.优选地,所述动态烘干在搅拌和通气的操作下进行。

27.需要说明的是,本发明对通气采用的气体不做具体要求和特殊限定,本领域技术人员可根据操作需求合理选择通入的气体,例如为压缩空气。

28.优选地,所述动态烘干的搅拌速度为2~10rpm,例如为2rpm、3rpm、4rpm、5rpm、6rpm、7rpm、8rpm、9rpm或10rpm。

29.优选地,所述动态烘干的通气速度为5~30l/min,例如为5l/min、8l/min、11l/

min、14l/min、17l/min、20l/min、23l/min、27l/min或30l/min。

30.优选地,所述动态烘干的温度为100~200℃,例如为100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃。

31.优选地,所述动态烘干的时间为0.5~1h,例如为0.50h、0.55h、0.60h、0.65h、0.70h、0.75h、0.80h、0.85h、0.90h、0.95h或1.00h。

32.优选地,所述静态烘干在烘箱内进行。

33.需要说明的是,静态烘干即不进行翻动和搅拌等操作,使物料仅在加热条件下进行烘干。

34.优选地,所述静态烘干的时间为150~220℃,例如为150℃、160℃、170℃、180℃、190℃、200℃、210℃或220℃。

35.本发明通过挥发洗涤剂进行洗涤后,首先通过动态烘干,利用挥发洗涤剂将绝大部分水分脱除带走,以碳酸氢铵为例,加热情况下,碳酸氢铵分解为二氧化碳、氨气,快速带走水分,从而在静态烘干过程中能够适用150~220℃的温度进行烘,而且不会出现黏连结块的现象。

36.优选地,所述静态烘干的时间为5~9h,例如为5.0h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h、8.5h或9.0h。

37.第二方面,本发明提供了一种三元前驱体的制备方法,所述制备方法包括:将镍盐、钴盐和锰盐混合后,加入碱液依次进行共沉淀反应和陈化反应,脱水后采用第一方面所述的三元前驱体的洗涤干燥方法进行干燥,干燥后制备得到三元前驱体。

38.作为本发明的一个优选技术方案,所述镍盐、钴盐和锰盐混合后,镍盐、钴盐和锰盐的总浓度为80~130g/l,例如为80g/l、85g/l、90g/l、95g/l、100g/l、105g/l、110g/l、115g/l、120g/l、125g/l或130g/l。

39.优选地,所述镍盐包括硫酸镍。

40.优选地,所述钴盐包括硫酸钴。

41.优选地,所述锰盐包括硫酸锰。

42.优选地,所述碱液包括氨水溶液和/或氢氧化钠溶液。

43.优选地,所述碱液中氢氧化钠溶液的浓度为100~200g/l,例如为100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l或200g/l。

44.优选地,所述氨水溶液的浓度为100~200g/l,例如为100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l或200g/l。

45.作为本发明的一个优选技术方案,所述共沉淀反应的搅拌速度为700~1000rpm,例如为700rpm、750rpm、800rpm、850rpm、900rpm、950rpm或1000rpm。

46.优选地,所述共沉淀反应的温度为30~70℃,例如为30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃或70℃。

47.优选地,所述共沉淀反应的ph为10~11,例如为10.0、10.1、10.2、10.3、10.4、10.5、10.6、10.7、10.8、10.9或11.0。

48.优选地,所述共沉淀反应的时间为30~90h,例如为30h、35h、40h、45h、50h、55h、60h、65h、70h、75h、80h、85h或90h。

49.优选地,所述共沉淀反应过程中浆料的固含量为100~300g/l,例如为100g/l、

120g/l、140g/l、160g/l、180g/l、200g/l、220g/l、240g/l、260g/l、280g/l或300g/l。

50.作为本发明的一个优选技术方案,所述陈化反应的ph为10.5~11.5,例如为10.5、10.6、10.7、10.8、10.9、11.0、11.1、11.2、11.3、11.4或11.5。

51.优选地,所述陈化反应的温度为40~80℃,例如为40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃。

52.优选地,所述陈化反应的搅拌速度为100~300rpm,例如为100rpm、120rpm、140rpm、160rpm、180rpm、200rpm、220rpm、240rpm、260rpm、280rpm或300rpm。

53.优选地,所述陈化反应的时间为0.5~5h,例如为0.5h、1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h或5.0h。

54.优选地,所述干燥后的三元前驱体还进行筛分、除磁和包装处理。

55.作为本发明的一个优选技术方案,所述三元前驱体的制备方法具体包括以下步骤:

56.(ⅰ)将镍盐、钴盐和锰盐混合后形成浓度为80~130g/l的溶液,再加入100~200g/l的氢氧化钠溶液和/或100~200g/l的氨水溶液,先进行共沉淀反应,共沉淀反应的搅拌速度为700~1000rpm,温度为30~70℃,ph为10~11,时间为30~90h,共沉淀过程中浆料的固含量为100~300g/l;再进行陈化反应,陈化反应的ph为10.5~11.5,温度为40~80℃,搅拌速度为100~300rpm,时间为0.5~5h,脱水后得到三元前驱体;

57.(ⅱ)向三元前驱体内加入质量分数为1~5%的氢氧化钠溶液进行碱洗,氢氧化钠溶液的加入体积为三元前驱体的固体体积的0.5~5倍,脱水后加入体积为三元前驱体的固体体积的8~12倍的水进行水洗3~7min,再次脱水后,加入体积为三元前驱体的固体体积的0.5~5倍的挥发洗涤剂,挥发洗涤剂包括质量浓度为50~95%的乙醇溶液、浓度为100~200g/l的碳酸氢铵溶液或浓度为200~500g/l的碳酸铵溶液中的一种或至少两种的组合;

58.(ⅲ)洗涤后的三元前驱体先在搅拌和通气操作下进行动态烘干,动态烘干的搅拌速度为2~10rpm,通气速度为5~30l/min,温度为100~200℃,时间为0.5~1h;动态烘干后进入烘箱进行静态烘干,静态烘干的温度为150~220℃,时间为5~9h;

59.(ⅳ)干燥后的三元前驱体依次进行筛分、除磁和包装处理。

60.需要说明的是,动态干燥过程中,搅拌过程以及通气过程可以同时进行,也可以分开进行,例如,先进行搅拌一段时间,再在搅拌的基础上进行通气。

61.第三方面,本发明提供了一种进行第一方面所述三元前驱体的洗涤干燥方法的洗涤干燥装置,所述洗涤干燥装置包括壳体,所述壳体内设设置有放置物料的脱水桶,所述壳体分别开设有通入脱水桶的碱洗进口、水洗进口和挥发洗涤剂进口。

62.所述壳体内壁设置有加热装置。

63.本发明通过设置一体式的洗涤干燥装置,能够进行碱洗、水洗、挥发洗涤剂洗涤和干燥的功能,有效提高洗涤和干燥的效率。

64.需要说明的是,本发明中的洗涤干燥装置可根据操作需求,开设物料进口、物料出口、气体进口和气体出口,从而实现物料的投入和取出,气体的进入和排出,气体排出后进入气体收集装置,避免尾气排放污染。

65.需要说明的是,本领域技术人员可根据操作需求合理选择加热装置,例如为紧贴壳体内壁的夹套,夹套内填充加热油进行加热。

66.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

67.与现有技术相比,本发明的有益效果为:

68.本发明通过碱洗、水洗以及挥发洗涤剂洗涤,三次洗涤有效提高了洗涤效果,通过挥发洗涤剂的强挥发性,实现水分的快速蒸发和脱除,有效提高烘干温度,提高干燥效率,既能缩短总体干燥时间,降低能耗,又能保证最终材料的水分一致性;此外挥发洗涤剂能够回收重复利用,干燥时间能够从48~72h大幅缩短到10h。

附图说明

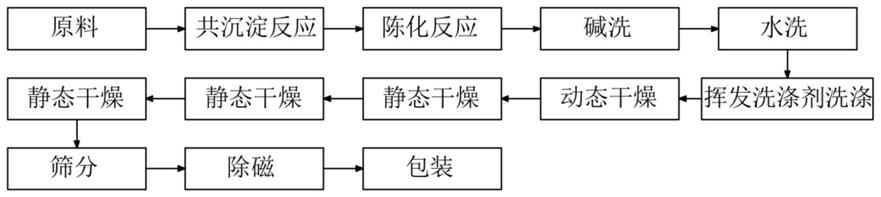

69.图1为本发明实施例1

‑

3中提供的三元前驱体的制备方法的工艺流程图。

具体实施方式

70.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

71.下面通过具体实施方式来进一步说明本发明的技术方案。

72.实施例1

73.本实施例提供了一种三元前驱体的制备方法,如图1所示,所述制备方法具体包括以下步骤:

74.(ⅰ)将按照摩尔比0.83:0.11:0.06称取硫酸镍、硫酸钴和硫酸锰混合后形成浓度为100g/l的溶液,再加入150g/l的氢氧化钠溶液和150g/l的氨水溶液,先进行共沉淀反应,共沉淀反应的搅拌速度为850rpm,温度为60℃,ph为10.5,时间为72h,共沉淀过程中浆料的固含量为200g/l,得到平均直径为9.5μm的三元前驱体材料;再进行陈化反应,陈化反应中加入氢氧化钠调节ph为11,温度为50℃,搅拌速度为200rpm,时间为1h,脱水后得到三元前驱体;

75.(ⅱ)向三元前驱体内加入质量分数为5%的氢氧化钠溶液进行碱洗,氢氧化钠溶液的加入体积为三元前驱体的固体体积的3倍,脱水后加入体积为三元前驱体的固体体积的10倍的水进行水洗5min,再次脱水后,加入体积为三元前驱体的固体体积的1倍的挥发洗涤剂,挥发洗涤剂是浓度为170g/l的碳酸氢铵溶液;

76.(ⅲ)洗涤后的三元前驱体先在搅拌和通气操作下进行动态烘干,动态烘干的温度为120℃,先通气干燥0.5h,通气速度为10l/min,再启动搅拌0.5h,搅拌的同时依然通气,搅拌速度为5rpm;动态烘干后进入烘箱进行静态烘干,静态烘干的温度为160℃,时间为8h;

77.(ⅳ)干燥后的三元前驱体依次进行300目筛分、除磁和包装处理,对包装后的三元前驱体进行水分检测,水分检测结果为1150ppm。

78.实施例2

79.本实施例提供了一种三元前驱体的制备方法,如图1所示,所述制备方法具体包括以下步骤:

80.(ⅰ)将按照摩尔比0.83:0.11:0.06称取硫酸镍、硫酸钴和硫酸锰混合后形成浓度

为100g/l的溶液,再加入180g/l的氢氧化钠溶液和120g/l的氨水溶液,先进行共沉淀反应,共沉淀反应的搅拌速度为700rpm,温度为60℃,ph为10.6,时间为80h,共沉淀过程中浆料的固含量为300g/l,得到平均直径为10.1μm的三元前驱体材料;再进行陈化反应,陈化反应中加入氢氧化钠调节ph为11.0,温度为55℃,搅拌速度为150rpm,时间为2h,脱水后得到三元前驱体;

81.(ⅱ)向三元前驱体内加入质量分数为3%的氢氧化钠溶液进行碱洗,氢氧化钠溶液的加入体积为三元前驱体的固体体积的5倍,脱水后加入体积为三元前驱体的固体体积的10倍的水进行水洗5min,再次脱水后,加入体积为三元前驱体的固体体积的0.5倍的挥发洗涤剂,挥发洗涤剂是浓度为350g/l的碳酸铵溶液;

82.(ⅲ)洗涤后的三元前驱体先在搅拌和通气操作下进行动态烘干,动态烘干的温度为140℃,先通气干燥0.5h,通气速度为15l/min,再启动搅拌1h,搅拌的同时依然通气,搅拌速度为7rpm;动态烘干后进入烘箱进行静态烘干,静态烘干的温度为170℃,时间为7h;

83.(ⅳ)干燥后的三元前驱体依次进行300目筛分、除磁和包装处理,对包装后的三元前驱体进行水分检测,水分检测结果为1020ppm。

84.实施例3

85.本实施例提供了一种三元前驱体的制备方法,如图1所示,所述制备方法具体包括以下步骤:

86.(ⅰ)将按照摩尔比0.83:0.11:0.06称取硫酸镍、硫酸钴和硫酸锰混合后形成浓度为100g/l的溶液,再加入120g/l的氢氧化钠溶液和160g/l的氨水溶液,先进行共沉淀反应,共沉淀反应的搅拌速度为1000rpm,温度为60℃,ph为10.4,时间为60h,共沉淀过程中浆料的固含量为240g/l,得到平均直径为10.6μm的三元前驱体材料;再进行陈化反应,陈化反应的ph为11.0,温度为60℃,搅拌速度为120rpm,时间为1h,脱水后得到三元前驱体;

87.(ⅱ)向三元前驱体内加入质量分数为2%的氢氧化钠溶液进行碱洗,氢氧化钠溶液的加入体积为三元前驱体的固体体积的0.5倍,脱水后加入体积为三元前驱体的固体体积的10倍的水进行水洗5min,再次脱水后,加入体积为三元前驱体的固体体积的0.8倍的挥发洗涤剂,挥发洗涤剂为质量浓度为80%的乙醇溶液;

88.(ⅲ)洗涤后的三元前驱体先在搅拌和通气操作下进行动态烘干,动态烘干的温度为160℃,先通气干燥0.5h,通气速度为18l/min,再启动搅拌0.5h,搅拌的同时依然通气,搅拌速度为8rpm;动态烘干后进入烘箱进行静态烘干,静态烘干的温度为180℃,时间为9h;

89.(ⅳ)干燥后的三元前驱体依次进行300目筛分、除磁和包装处理,对包装后的三元前驱体进行水分检测,水分检测结果为950ppm。

90.实施例4

91.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为100g/l的碳酸氢铵溶液。

92.对包装后的三元前驱体进行水分检测,水分检测结果为1300ppm。

93.实施例5

94.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为200g/l的碳酸氢铵溶液。

95.对包装后的三元前驱体进行水分检测,水分检测结果为1100ppm。

96.实施例6

97.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为200g/l的碳酸铵溶液。

98.对包装后的三元前驱体进行水分检测,水分检测结果为1250ppm。

99.实施例7

100.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为500g/l的碳酸铵溶液。

101.对包装后的三元前驱体进行水分检测,水分检测结果为1080ppm。

102.实施例8

103.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为50%的乙醇溶液。

104.对包装后的三元前驱体进行水分检测,水分检测结果为1260ppm。

105.实施例9

106.本实施例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于,挥发洗涤剂是浓度为50g/l的碳酸氢铵溶液。

107.对包装后的三元前驱体进行水分检测,水分检测结果为5000ppm。

108.对比例1

109.本对比例提供了一种三元前驱体的制备方法,与实施例1相比,其区别在于不进行挥发洗涤剂洗涤,其余步骤与参数与实施例1完全相同。

110.对包装后的三元前驱体进行水分检测,水分检测结果为12000ppm。

111.通过以上实施例和对比例可以看出:

112.(1)实施例1与实施例9对比,实施例1的水分含量低于实施例9,由此可以看出,本发明通过控制挥发洗涤剂的浓度,乙醇溶液的质量浓度为50~95%,碳酸氢铵溶液的浓度为100~200g/l,碳酸铵溶液的浓度为200~500g/l,能够有效达到挥发脱除水分效果,若乙醇溶液的质量浓度低于50%、碳酸氢铵溶液的浓度低于100g/l或碳酸铵溶液的浓度低于200g/l,则导致挥发脱除水分效果差,干燥时间长,效率低等问题;若乙醇溶液的质量浓度高低于95%、碳酸氢铵溶液的浓度高于200g/l或碳酸铵溶液的浓度高于500g/l,则回收的原料达不到高浓度要求,无法正常进行循环洗涤脱水操作。

113.(2)实施例1与对比例1相比,同样干燥时间下,实施例1的水分含量明显低于对比例1,由此可以看出,本发明通过碱洗、水洗以及挥发洗涤剂洗涤,三次洗涤有效提高了洗涤效果,通过挥发洗涤剂的强挥发性,实现水分的快速蒸发和脱除,有效提高烘干温度,提高干燥效率,既能缩短总体干燥时间,降低能耗,又能保证最终材料的水分一致性;此外挥发洗涤剂能够回收重复利用,干燥时间能够从48~72h大幅缩短到10h。

114.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。