1.本公开涉及涡轮机壳、具备涡轮机壳的涡轮增压器。

背景技术:

2.以往,已知一种涡轮增压器,其利用从发动机导入的废气的能量来使涡轮机叶轮旋转,使与该涡轮机叶轮在同轴上设置的压气机叶轮旋转,由此向进气歧管供给压缩空气,实现发动机输出的提高。

3.涡轮增压器的涡轮机叶轮收纳于涡轮机壳。涡轮机壳一般通过铸造来制造,因此考虑到铸模内的热液流动而壁厚变厚,热容量变大。这种铸造制的涡轮机壳在发动机启动时由于在涡轮机壳内流动的废气的热能被涡轮机壳吸收,所以废气的温度下降。在废气的温度下降时,有可能妨碍位于涡轮机下游的排气净化催化剂的温度上升。因此,近年来,为了涡轮机壳的热容量降低和轻量化,提出了由薄且平坦地形成的金属板通过进行钣金加工来制作的钣金制的涡轮机壳。

4.专利文献1中公开了一种涡轮机壳,其在形成涡状空间的壳部的内周面与形成涡状的废气流路的壳侧内壳的外周面之间形成隔热空间。

5.专利文献2中公开了向与形成涡状空间的壳部相邻的入口连接部插入的薄壁漏斗状的入口侧内壳(套筒)和向壳部插入的壳侧内壳(套筒)。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2018/179328号

9.专利文献2:日本专利第6153589号公报

技术实现要素:

10.发明所要解决的技术问题

11.如专利文献1中记载的发明那样,仅在壳部配置壳侧内壳时,向涡轮机叶轮导入前的废气的热能被与壳相邻的入口连接部吸收,废气的温度有可能下降。在该情况下,由于向涡轮机叶轮导入的废气的温度下降,所以涡轮机叶轮的性能有可能下降。并且,入口连接部由于来自废气的热输入较大而容易变成高温,因此有可能难以确保涡轮机壳的高温强度。

12.专利文献2所记载的发明中公开了在壳部以及入口连接部分别单独地配置内壳(壳侧内壳、入口侧内壳),但是关于壳侧内壳与入口侧内壳之间的连接,没有具体公开。在壳侧内壳与入口侧内壳之间空有间隙时,废气从上述间隙向内壳的外部漏出(内部泄漏),向壳部和入口连接部的来自废气的热输入变大,因此有可能难以确保涡轮机壳的高温强度。

13.鉴于上述情况,本发明的至少一实施方式的目的在于提供一种能够减少内部泄漏并使高温强度提高的涡轮机壳。

14.用于解决技术问题的技术方案

15.(1)本发明的至少一实施方式的涡轮机壳是用于收纳涡轮机叶轮的涡轮机壳,其具备:

16.涡旋部,其构成为在内部划定涡状空间;

17.筒状的废气导入部,其构成为形成用于导入废气的废气导入口,并且在内部划定将上述废气导入口与上述涡状空间相连的连接通路;

18.钣金制的内侧涡旋部件,其构成为配置于上述涡状空间,在与上述涡旋部的内表面之间形成第一隔热空间,并且在内部划定供从上述废气导入口流入的废气流动的涡状流路;

19.钣金制的入口部件,其与上述内侧涡旋部件为分体,构成为配置于上述连接通路,在与上述废气导入部的内表面之间形成第二隔热空间,并且在内部划定将上述废气导入口与上述涡状流路相连的连接流路;

20.上述内侧涡旋部件的上游侧端部和上述入口部件的下游侧端部沿着上述废气导入部的轴向重叠。

21.根据上述(1)的结构,涡轮机壳具备涡旋部、废气导入部、配置于涡旋部的涡状空间并在与涡旋部的内表面之间形成第一隔热空间的钣金制的内侧涡旋部件、配置于废气导入部的连接通路并在与废气导入部的内表面之间形成第二隔热空间的钣金制的入口部件。即,涡轮机壳成为在外壳(涡旋部以及废气导入部)的内部隔着隔热空间(第一隔热空间、第二隔热空间)配置内壳(钣金制的内侧涡旋部件以及入口部件)的双层构造。这种涡轮机壳使得导入到涡轮机壳内的废气在内壳的内部即在钣金制的入口部件的内部划定的连接流路以及在钣金制的内侧涡旋部件的内部划定的涡状流路中流动。钣金制的入口部件以及钣金制的内侧涡旋部件各自热容量较小,因此能够抑制导入到涡轮机壳内的废气在连接流路以及涡状流路中流动时的废气的热能向外部的散热,能够抑制在涡轮机壳内流动的废气的温度下降。

22.并且,根据上述(1)的结构,内侧涡旋部件的上游侧端部和入口部件的下游侧端部沿着废气导入部的轴向重叠。因此,能够在内侧涡旋部件的上游侧端部与入口部件的下游侧端部之间的重叠部中形成的间隙与其他的部分相比较窄而流路阻力较大,因此成为废气难以通过的构造。因此,根据上述结构,能够抑制在内壳的内部流动的废气通过内侧涡旋部件的上游侧端部与入口部件的下游侧端部之间并向内壳的外部流出。即,能够减少在涡轮机壳内流动的废气的内部泄漏。并且,减少向内壳的外部流出的废气的量,减少被外壳(涡旋部和废气导入部)吸收的废气的热能,由此能够提高涡轮机壳的高温强度。

23.(2)在几个实施方式中,在上述(1)所记载的涡轮机壳的基础上,上述内侧涡旋部件的上述上游侧端部包括沿着与上述废气导入部的轴向交叉的方向延伸的涡旋侧交叉部和从上述涡旋侧交叉部的前端朝向上游侧延伸的涡旋侧前端部,上述入口部件的上述下游侧端部包括沿着与上述废气导入部的轴向交叉的方向延伸的入口侧交叉部和从上述入口侧交叉部的前端朝向下游侧延伸的入口侧前端部,上述入口侧前端部的前端构成为位于上述废气导入部的径向上的上述涡旋侧交叉部的上述前端与基端之间,且上述涡旋侧前端部的前端构成为位于上述废气导入部的径向上的上述入口侧交叉部的上述前端与基端之间,上述涡旋侧前端部和上述入口侧前端部沿着上述废气导入部的轴向重叠。

24.根据上述(2)的结构,能够在内侧涡旋部件的上游侧端部(涡旋侧前端部以及涡旋

侧交叉部)与入口部件的下游侧端部(入口侧前端部以及入口侧交叉部)之间形成的间隙沿着废气导入部的轴向延伸,并且间隙入口以及间隙出口各自朝向与废气导入部的轴向交叉的方向开口。这种间隙以废气的流动方向多次折弯的方式变化,因此成为废气难以通过的构造。因此,根据上述结构,能够抑制在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

25.(3)在几个实施方式中,在上述(2)所记载的涡轮机壳的基础上,上述入口部件构成为上述入口侧前端部的前端与上述内侧涡旋部件的上述涡旋侧交叉部抵接。

26.根据上述(3)的结构,入口侧前端部的前端与涡旋侧交叉部抵接,因此能够防止在内壳的内部流动的废气通过在内侧涡旋部件的上游侧端部与入口部件的下游侧端部之间形成的间隙并向内壳的外部流出。

27.(4)在几个实施方式中,上述(2)或(3)所记载的涡轮机壳还具备附板部件,该附板部件构成为与上述涡旋侧前端部以及上述入口侧前端部中的每一个相比位于上述废气导入部的径向上的外侧,并且与上述涡旋侧前端部以及上述入口侧前端部中的每一个沿着上述废气导入部的轴向重叠,且该附板部件构成为支承于上述内侧涡旋部件。

28.根据上述(4)的结构,附板部件支承于内侧涡旋部件,并且在与涡旋侧前端部以及入口侧前端部中的每一个相比更靠废气导入部的径向上的外侧处,与涡旋侧前端部以及入口侧前端部中的每一个沿着废气导入部的轴向重叠。这种附板部件能够使上述间隙沿着废气导入部的轴向向比间隙出口靠下游侧延长。上述间隙以废气的流动方向折弯的方式变化的次数增加,并且间隙的全长变长,因此成为废气更难以通过的构造。因此,根据上述结构,能够抑制在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

29.(5)在几个实施方式中,在上述(2)或(3)所记载的涡轮机壳的基础上,上述内侧涡旋部件构成为上述涡旋侧前端部的壁面与上述入口部件的上述入口侧前端部的壁面沿着上述废气导入部的轴向抵接。

30.根据上述(5)的结构,涡旋侧前端部的壁面与入口侧前端部的壁面沿着废气导入部的轴向抵接,因此没有在内侧涡旋部件的上游侧端部与入口部件的下游侧端部之间形成间隙。并且,根据上述结构,和入口侧前端部的前端与涡旋侧交叉部抵接的情况相比,能够使内侧涡旋部件与入口部件之间的接触面积变宽,因此能够更可靠地防止在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

31.(6)在几个实施方式中,上述(2)至(4)中任一个所记载的涡轮机壳还具备间隙填充部件,该间隙填充部件构成为配置成与上述涡旋侧前端部以及上述入口侧前端部中的每一个接触,并且能够堵塞在上述涡旋侧前端部与上述入口侧前端部之间设置的间隙。

32.根据上述(6)的结构,间隙填充部件构成为配置成与涡旋侧前端部以及入口侧前端部中的每一个接触,并且能够堵塞在涡旋侧前端部与入口侧前端部之间设置的间隙,因此能够防止在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

33.(7)在几个实施方式中,上述(2)至(4)中任一个所记载的涡轮机壳还具备金属制的密封部件,该金属制的密封部件构成为配置成与上述涡旋侧交叉部以及上述入口侧交叉部中的每一个接触,并且能够沿着上述废气导入部的轴向伸缩。

34.根据上述(7)的结构,金属制的密封部件构成为配置成与涡旋侧交叉部以及入口侧交叉部中的每一个接触,并且能够沿着废气导入部的轴向伸缩。上述金属制的密封部件

借助向间隙导入的废气的压力而沿着废气导入部的轴向伸长,与涡旋侧交叉部和入口侧交叉部紧贴,因此能够更可靠地堵塞在涡旋侧交叉部与入口侧交叉部之间设置的间隙。因此,根据上述结构,能够防止在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

35.(8)在几个实施方式中,在上述(2)至(7)中任一个所记载的涡轮机壳的基础上,上述涡旋侧前端部构成为与上述入口侧前端部相比位于上述废气导入部的径向外侧。

36.根据上述(8)的结构,涡旋侧前端部与入口侧前端部相比位于废气导入部的径向外侧。在该情况下,能够在涡旋侧前端部与入口侧前端部之间的重叠部中形成的间隙构成为在上述间隙内流动的废气的流动方向沿着与在内壳的内部流动的废气的流动方向相反的方向,因此废气变得难以通过。因此,根据上述结构,能够更有效地抑制在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

37.(9)在几个实施方式中,在上述(1)所记载的涡轮机壳的基础上,上述内侧涡旋部件的上述上游侧端部包括沿着上述废气导入部的轴向朝向上游侧延伸的涡旋侧前端部,上述入口部件的上述下游侧端部包括沿着上述废气导入部的轴向朝向下游侧延伸的入口侧前端部,上述涡轮机壳还具备间隙填充部件,该间隙填充部件构成为配置成与上述内侧涡旋部件的上述涡旋侧前端部以及上述入口部件的上述入口侧前端部中的每一个接触,并且能够堵塞在上述涡旋侧前端部与上述入口侧前端部之间设置的间隙。

38.根据上述(9)的结构,间隙填充部件构成为配置成与涡旋侧前端部以及入口侧前端部中的每一个接触,并且能够堵塞在涡旋侧前端部与入口侧前端部之间设置的间隙,因此能够防止在内壳的内部流动的废气通过上述间隙并向内壳的外部流出。

39.(10)在几个实施方式中,在上述(1)所记载的涡轮机壳的基础上,上述内侧涡旋部件的上述上游侧端部包括凸缘部和涡旋侧前端部,上述凸缘部沿着与上述废气导入部的轴向交叉的方向延伸,并且插入于在上述涡轮机壳的内表面形成的槽,上述涡旋侧前端部从上述凸缘部的内周端朝向下游侧延伸,上述入口部件的上述下游侧端部包括沿着与上述废气导入部的轴向交叉的方向延伸的入口侧交叉部和从上述入口侧交叉部的下游端朝向下游侧延伸的入口侧前端部,上述凸缘部与上述入口侧前端部或者上述涡旋侧前端部与上述入口侧交叉部中的至少一方以抵接的方式构成。

40.根据上述(10)的结构,通过将内侧涡旋部件的凸缘部插入于在涡轮机壳的内表面形成的槽内,能够将内侧涡旋部件的上游侧端部固定于涡轮机壳。固定于涡轮机壳的内侧涡旋部件的上游侧端部(凸缘部、涡旋侧前端部)即使施加按压力也不偏移。因此,在使入口部件的下游侧端部(入口侧前端部、入口侧交叉部)与内侧涡旋部件的上游侧端部抵接时能够更紧贴,因此能够更可靠地防止在内壳的内部流动的废气通过在内侧涡旋部件的上游侧端部与入口部件的下游侧端部之间形成的间隙并向内壳的外部流出。

41.(11)本发明的至少一实施方式的涡轮增压器具备涡轮机叶轮和上述(1)至(10)中任一个所记载的涡轮机壳。

42.根据上述(11)的结构,涡轮机壳具备上述涡旋部、上述废气导入部、上述内侧涡旋部件以及上述入口部件,因此能够减少涡轮机壳的内部泄漏,提高涡轮机壳的高温强度。具备这种涡轮机壳的涡轮增压器即使向涡轮机壳导入的废气为高温也能够进行动作。

43.发明的效果

44.根据本发明的至少一实施方式,提供一种能够减少内部泄漏并提高高温强度的涡

轮机壳。

附图说明

45.图1是概略性地表示本发明的一实施方式的具备涡轮机壳的涡轮增压器的结构的概略截面图。

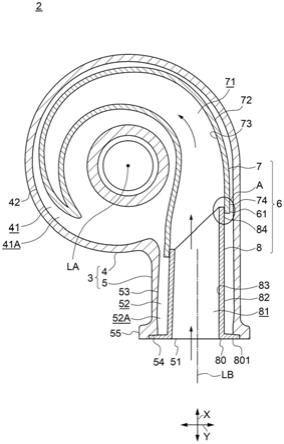

46.图2是本发明的一实施方式的涡轮机壳的概略截面图。

47.图3是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

48.图4是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

49.图5是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

50.图6是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

51.图7是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

52.图8是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

53.图9是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

54.图10是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

55.图11是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。

具体实施方式

56.以下,参照附图并说明本发明的几个实施方式。不过,作为实施方式记载的或者附图中示出的构成零件的尺寸、材质、形状以及它们的相对性配置等不是为了将本发明的范围限定于此,而只是说明例。

57.例如,“向某方向”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对性或绝对性的配置的表达不仅严格地表示那样的配置,也表示具有公差或者能获得相同功能的程度的角度或距离而相对性地位移的状态。

58.例如,“相同”、“相等”以及“等质”等表示事物为相等的状态的表达不仅严格地表示相等的状态,也表示存在公差或者能获得相同功能的程度的差的状态。

59.例如,四方形状或圆筒形状等表示形状的表达不仅表示几何学上严格的意义下的四方形状或圆筒形状等形状,也表示在能获得相同效果的范围内包含凹凸部或倒角部等的形状。

60.另一方面,“具备”、“包括”或者“含有”一构成要素这样的表达并不是将其他的构成要素的存在排除的排他性的表达。

61.需要说明的是,对于同样的结构,有时标注相同标记并省略说明。

62.图1是概略性地表示本发明的一实施方式的具备涡轮机壳的涡轮增压器的结构的概略截面图。图2是本发明的一实施方式的涡轮机壳的概略截面图。图2以及后述的图3至11中的箭头表示废气的流动方向。

63.几个实施方式的涡轮增压器1如图1所示的那样具备旋转轴11、安装于旋转轴11的涡轮机叶轮12、以收纳涡轮机叶轮12的方式构成的涡轮机壳2。

64.涡轮增压器1利用从发动机等内燃机(燃烧装置)导入的废气来使涡轮机叶轮12旋转,经由旋转轴11使与旋转轴11连结的压气机的叶轮旋转,由此生成压缩空气并向上述内燃机供给。

65.在图示的实施方式中,涡轮增压器1如图1所示的那样还具备可变喷嘴叶片机构13,该可变喷嘴叶片机构13构成为能够调整向涡轮机叶轮12传送的废气量。即,图示的实施方式的涡轮增压器1是vg(variable geometry:可变截面)涡轮增压器。需要说明的是,在其他的几个实施方式中,涡轮增压器1也可以不具备可变喷嘴叶片机构13。

66.可变喷嘴叶片机构13构成为能够调整成由未图示的控制装置指示的喷嘴开度,通过调整喷嘴开度并调整向涡轮机叶轮12传送的废气量而将涡轮机叶轮12调整成适当的转速。

67.可变喷嘴叶片机构13如图1所示的那样配置于涡轮机叶轮12的径向外侧,收纳于涡轮机壳2。换言之,涡轮机壳2构成为在涡轮机叶轮12的径向外侧收纳可变喷嘴叶片机构13。

68.并且,在图示的实施方式中,涡轮增压器1如图1所示的那样还具备将旋转轴11以能够旋转的方式支承的轴承14和以收纳轴承14的方式构成的轴承壳15。涡轮机壳2通过未图示的紧固装置而与轴承壳15连结固定。作为紧固装置,可列举螺栓和螺母、v型夹等。

69.涡轮机壳2如图1、2所示的那样包括构成涡轮机壳2的外壳的外壳3和在外壳3的内部配置的内壳6。

70.外壳3如图2所示的那样包括涡旋部4和筒状的废气导入部5。内壳6如图2所示的那样包括钣金制的内侧涡旋部件7和与内侧涡旋部件7为分体的钣金制的入口部件8。换言之,上述涡轮机壳2具备涡旋部4、废气导入部5、内侧涡旋部件7和入口部件8。

71.涡旋部4如图2所示的那样构成为在内部划定涡状空间41。

72.筒状的废气导入部5构成为形成用于导入废气的废气导入口51,并且在内部划定将废气导入口51与涡状空间41相连的连接通路52。

73.在图示的实施方式中,外壳3为铸造制,废气导入部5与涡旋部4一体地形成。

74.在某些实施方式中,涡旋部4以及废气导入部5分别以铸铁或不锈钢铸钢等金属为材料来形成。并且,在某些实施方式中,内侧涡旋部件7以及入口部件8分别通过对以奥氏体系不锈钢等耐热钢(金属)为材料的较薄的板状部件进行钣金加工来形成。

75.以下,例如图2所示,将废气导入部5的轴线lb延伸的方向设为轴向x,将通过废气导入部5的轴线lb并与轴线lb正交的方向设为径向y。以下,“上游”、“下游”以在内壳6的内部流动的废气的流动方向为基准。

76.上述旋转轴11的轴线la如图2所示的那样沿着与轴向x以及径向y分别正交的方向延伸。上述涡状空间41围绕旋转轴11的轴线la沿着轴线la的周向延伸。

77.内侧涡旋部件7如图2所示的那样构成为配置于涡旋部4的涡状空间41,在与涡旋部4的内表面42之间形成第一隔热空间41a,并且在内部划定供从废气导入口51流入的废气流动的涡状流路71。

78.第一隔热空间41a由涡旋部4的内表面42和内侧涡旋部件7的外表面72形成。涡状流路71由内侧涡旋部件7的内表面73形成。内侧涡旋部件7的外表面72与第一隔热空间41a面对面,内表面73与涡状流路71面对面。

79.入口部件8如图2所示的那样构成为配置于废气导入部5的连接通路52,在与废气导入部5的内表面53之间形成第二隔热空间52a,并且在内部划定将废气导入口51与涡状流路71相连的连接流路81。

80.第二隔热空间52a由废气导入部5的内表面53和入口部件8的外表面82形成。连接流路81由入口部件8的内表面83形成。入口部件8的外表面82与第二隔热空间52a面对面,内表面83与连接流路81面对面。

81.如图2所示,第一隔热空间41a和第二隔热空间52a彼此连通。并且,涡状流路71和连接流路81彼此连通。第一隔热空间41a以及第二隔热空间52a分别为了抑制在涡状流路71以及连接流路81中流动的废气的热能从内壳6(内侧涡旋部件7以及入口部件8)向外壳3(涡旋部4、废气导入部5等)传递并被外壳3吸收而设置。

82.在图示的实施方式中,废气导入部5如图2所示的那样形成为沿着轴向x延伸并且两端开口的筒状,在上述废气导入口51开口的上游侧端部54中具有向径向y外侧突出的凸缘部55。

83.并且,在图示的实施方式中,入口部件8如图2所示的那样形成为沿着轴向x延伸并且两端开口的筒状,在上游侧端部80中具有向径向y外侧突出的凸缘部801。在将废气导入部5的凸缘部55与其他部件紧固时,入口部件8通过在凸缘部55与上述其他部件之间夹持凸缘部801而支承于废气导入部5。

84.在图示的实施方式中,内侧涡旋部件7如图1所示的那样通过将位于轴线la的径向外侧处的外周边缘70与可变喷嘴叶片机构13的外周边缘131一起夹持于涡旋部4与轴承壳15之间而支承于涡旋部4。

85.在图示的实施方式中,外壳3如图1所示的那样还具备废气排出部31。废气排出部31形成为沿着旋转轴11的轴线la延伸的方向延伸并且两端开口的筒状。废气排出部31构成为在下游侧端部32形成用于排出废气的废气排出口321,并且在内部划定用于将驱动了涡轮机叶轮12的废气向废气排出口321传送的排出流路311。

86.如图2所示,从废气导入部5的废气导入口51向涡轮机壳2的内部导入的废气在入口部件8的连接流路81、内侧涡旋部件7的涡状流路71中依次流过之后,经由可变喷嘴叶片机构13向涡轮机叶轮12传送。驱动了涡轮机叶轮12的废气如图1所示的那样在排出流路311中流过之后,从废气排出部31的废气排出口321向涡轮机壳2的外部排出。在某些实施方式中,上述内燃机包括汽油发动机,向涡轮机壳2的内部导入的废气的温度为800℃至1000℃。

87.几个实施方式的涡轮机壳2例如图2所示的那样具备上述涡旋部4、上述废气导入部5、上述内侧涡旋部件7和上述入口部件8。内侧涡旋部件7的上游侧端部74和入口部件8的下游侧端部84沿着废气导入部5的轴向x重叠。换言之,涡轮机壳2具有上游侧端部74和下游侧端部84沿着轴向x重叠的重叠部61。

88.在图示的实施方式中,如图2所示,上游侧端部74以及下游侧端部84分别沿着废气导入部5的轴向x延伸。

89.在图示的实施方式中,如图2所示,上游侧端部74与下游侧端部84相比位于废气导入部5的径向y外侧。需要说明的是,在其他的几个实施方式中,上游侧端部74也可以与下游侧端部84相比位于废气导入部5的径向y内侧。

90.并且,在图示的实施方式中,如图2所示,上述重叠部61在废气导入部5的轴线lb的周向上的整周形成。需要说明的是,在其他的几个实施方式中,上述重叠部61也可以形成于废气导入部5的轴线lb的周向上的一部分。

91.上述两点在后述的几个实施方式中也一样。

92.根据上述结构,涡轮机壳2具备涡旋部4、废气导入部5、配置于涡旋部4的涡状空间41并在与涡旋部4的内表面42之间形成第一隔热空间41a的钣金制的内侧涡旋部件7、配置于废气导入部5的连接通路52并在与废气导入部5的内表面53之间形成第二隔热空间52a的钣金制的入口部件8。即,涡轮机壳2成为在外壳3(涡旋部4以及废气导入部5)的内部隔着隔热空间(第一隔热空间41a、第二隔热空间52a)配置内壳6(钣金制的内侧涡旋部件7以及入口部件8)的双层构造。这种涡轮机壳2使得导入到涡轮机壳2内的废气在内壳6的内部即在钣金制的入口部件8的内部划定的连接流路81以及在钣金制的内侧涡旋部件7的内部划定的涡状流路71中流动。钣金制的入口部件8以及钣金制的内侧涡旋部件7各自热容量较小,因此能够抑制导入到涡轮机壳2内的废气在连接流路81以及涡状流路71中流动时的废气的热能向外部(内壳6)的散热,能够抑制在涡轮机壳2内流动的废气的温度下降。

93.并且,根据上述结构,内侧涡旋部件7的上游侧端部74和入口部件8的下游侧端部84沿着废气导入部5的轴向x重叠。因此,能够在内侧涡旋部件7的上游侧端部74与入口部件8的下游侧端部84之间的重叠部61中形成的间隙62与其他的部分相比较窄而流路阻力较大,因此成为废气难以通过的构造。因此,根据上述结构,能够抑制在内壳6的内部流动的废气通过内侧涡旋部件7的上游侧端部74与入口部件8的下游侧端部84之间并向内壳6的外部流出。即,能够减少在涡轮机壳2内流动的废气的内部泄漏。并且,减少向内壳6的外部流出的废气的量,减少被外壳3(涡旋部4和废气导入部5)吸收的废气的热能,由此能够提高涡轮机壳2的高温强度。

94.图3至图11分别是将本发明的一实施方式的涡轮机壳的重叠部放大表示的概略局部放大截面图。图3至图11分别将图2所示的a部放大示出。

95.在几个实施方式中,如图3至图9所示,上述内侧涡旋部件7的上游侧端部74包括沿着与废气导入部5的轴向x(图中上下方向)交叉(正交)的方向延伸的涡旋侧交叉部76和从涡旋侧交叉部76的前端761朝向上游侧(图中下侧)延伸的涡旋侧前端部75。并且,如图3至图9所示,上述入口部件8的下游侧端部84包括沿着与轴向x交叉(正交)的方向延伸的入口侧交叉部86和从入口侧交叉部86的前端861朝向下游侧(图中上侧)延伸的入口侧前端部85。涡旋侧前端部75和入口侧前端部85沿着废气导入部5的轴向x重叠。

96.例如图3所示,入口侧前端部85的前端851构成为位于废气导入部5的径向y上的涡旋侧交叉部76的前端761与基端762之间。并且,例如图3所示,涡旋侧前端部75的前端751构成为位于废气导入部5的径向y上的入口侧交叉部86的前端861与基端862之间。

97.在图示的实施方式中,涡旋侧交叉部76例如图3所示的那样基端762与沿着废气导

入部5的轴向x朝向上游侧延伸的内侧涡旋部件7的涡旋侧根部77的前端771连接。并且,入口侧交叉部86例如图3所示的那样基端862与沿着废气导入部5的轴向x朝向下游侧延伸的入口部件8的入口侧根部87的前端871连接。

98.能够在内侧涡旋部件7的上游侧端部74(涡旋侧前端部75以及涡旋侧交叉部76)与入口部件8的下游侧端部84(入口侧前端部85以及入口侧交叉部86)之间形成的间隙62例如图3所示的那样沿着废气导入部5的轴向x延伸,并且具有朝向与废气导入部5的轴向x交叉(正交)的方向开口的间隙入口63以及间隙出口64。

99.在图示的实施方式中,例如图3所示,间隙62的主体部形成于涡旋侧前端部75的内表面752(壁面)和入口侧前端部85的外表面852(壁面)相对的部分,在间隙62的主体部中流动的废气的流动方向与在内壳6的内部流动的废气为反方向。

100.间隙入口63由涡旋侧交叉部76的内表面763(壁面)和入口侧前端部85的前端851形成。间隙出口64由入口侧交叉部86的内表面863(壁面)和涡旋侧前端部75的前端751形成。间隙入口63设于间隙62的主体部的延伸方向上的下游端(一端),间隙出口64设于间隙62的主体部的延伸方向上的上游端(另一端)。间隙入口63以及间隙出口64分别朝向与间隙62的主体部的延伸方向交叉(正交)的方向延伸。

101.根据上述结构,能够在内侧涡旋部件7的上游侧端部74(涡旋侧前端部75以及涡旋侧交叉部76)与入口部件8的下游侧端部84(入口侧前端部85以及入口侧交叉部86)之间形成的间隙62例如图3所示的那样沿着废气导入部5的轴向x延伸,并且间隙入口63以及间隙出口64分别朝向与废气导入部5的轴向x交叉的方向开口。这种间隙62以废气的流动方向多次这安的方式变化,因此成为废气难以通过的构造。因此,根据上述结构,能够抑制在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

102.在几个实施方式中,上述入口部件8如图4所示的那样构成为入口侧前端部85的前端851与内侧涡旋部件7的涡旋侧交叉部76抵接。在该情况下,入口部件8将下游侧端部84支承于内侧涡旋部件7的上游侧端部74。

103.根据上述结构,入口侧前端部85的前端851与涡旋侧交叉部76抵接,上述间隙入口63被堵塞,因此能够防止在内壳6的内部流动的废气通过在内侧涡旋部件7的上游侧端部74与入口部件8的下游侧端部84之间形成的间隙62并向内壳6的外部流出。

104.在几个实施方式中,如图5所示,上述内侧涡旋部件7构成为涡旋侧前端部75的内表面752(壁面)与上述入口部件8的入口侧前端部85的外表面852(壁面)沿着废气导入部5的轴向x抵接。在该情况下,入口部件8将下游侧端部84支承于内侧涡旋部件7的上游侧端部74。

105.根据上述结构,涡旋侧前端部75的内表面752(壁面)与入口侧前端部85的外表面852(壁面)沿着废气导入部5的轴向x抵接,因此没有在内侧涡旋部件7的上游侧端部74与入口部件8的下游侧端部84之间形成上述间隙62。并且,根据上述结构,和入口侧前端部85的前端851与涡旋侧交叉部76抵接的情况相比,能够使内侧涡旋部件7与入口部件8之间的接触面积变宽,因此能够更可靠地防止在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

106.在几个实施方式中,上述涡轮机壳2如图6所示的那样还具备附板部件9。附板部件9构成为与上述涡旋侧前端部75以及上述入口侧前端部85中的每一个相比位于废气导入部

5的径向y上的外侧,并且与涡旋侧前端部75以及入口侧前端部85中的每一个沿着废气导入部5的轴向x重叠。并且,附板部件9构成为支承于内侧涡旋部件7。

107.在图示的实施方式中,附板部件9如图6所示的那样沿着废气导入部5的轴向x延伸,在使延伸方向上的上游侧部分91的内表面911与入口部件8的入口侧根部87的外表面872接触的状态下将上游侧部分91固定于入口部件8的入口侧根部87。附板部件9的下游侧部分92与涡旋侧前端部75以及入口侧前端部85中的每一个沿着废气导入部5的轴向x重叠。在下游侧部分92的内表面921(壁面)和涡旋侧前端部75的外表面753(壁面)相对的部分中形成以废气朝向与间隙62的主体部相反的方向流动的方式构成的第二间隙65。第二间隙65包含于上述间隙62,与间隙出口64连通。

108.在某些实施方式中,附板部件9通过对以奥氏体系不锈钢等耐热钢(金属)为材料的较薄的板状部件进行钣金加工来形成。

109.根据上述结构,附板部件9支承于内侧涡旋部件7,并且在与涡旋侧前端部75以及入口侧前端部85中的每一个相比靠废气导入部5的径向y上的外侧处,与涡旋侧前端部75以及入口侧前端部85中的每一个沿着废气导入部5的轴向x重叠。这种附板部件9能够使间隙62沿着废气导入部5的轴向x向比间隙出口64靠下游侧延长。间隙62以废气的流动方向折弯的方式变化的次数增加,并且间隙62的全长变长,因此成为废气更难以通过的构造。因此,根据上述结构,能够抑制在内壳6的内部流动的废气通过间隙62并向内壳6的外部流出。

110.在几个实施方式中,上述涡轮机壳2如图7、8所示的那样具备间隙填充部件21,该间隙填充部件21构成为配置成与上述涡旋侧前端部75以及上述入口侧前端部85中的每一个接触,并且能够堵塞在涡旋侧前端部75与入口侧前端部85之间设置的间隙62。在该情况下,入口部件8将下游侧端部84经由间隙填充部件21而支承于内侧涡旋部件7的上游侧端部74。

111.在图7所示的实施方式中,间隙填充部件21由干涉物21a构成,该干涉物21a沿着废气导入部5的轴向x延伸,与涡旋侧前端部75的内表面752(壁面)以及入口侧前端部85的外表面852(壁面)中的每一个接触。在图示的实施方式中,干涉物21a的截面形成为矩形状。在某些实施方式中,干涉物21a包括耐热温度较高的隔热材料。并且,在某些实施方式中,干涉物21a包括二氧化硅纤维或氧化铝系纤维等陶瓷纤维制的织布、无纺布。

112.在图8所示的实施方式中,间隙填充部件21由密封材料21b构成,该密封材料21b与涡旋侧前端部75的内表面752(壁面)以及入口侧前端部85的外表面852(壁面)中的每一个接触。在图示的实施方式中,密封材料21b的截面形成为圆形状。在某些实施方式中,密封材料21b形成为沿着废气导入部5的轴线lb的周向延伸的圆弧状或环状。并且,在某些实施方式中,密封材料21b包括耐热性的绳状部件,优选包括以碳纤维或陶瓷纤维等耐热性纤维为材料的纤维绳。

113.根据上述结构,间隙填充部件21构成为配置成与涡旋侧前端部75以及入口侧前端部85中的每一个接触,并且能够堵塞在涡旋侧前端部75与入口侧前端部85之间设置的间隙62,因此能够防止在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

114.在几个实施方式中,上述涡轮机壳2如图9所示的那样具备金属制的密封部件22。密封部件22构成为配置成与涡旋侧交叉部76以及入口侧交叉部86中的每一个接触,并且能够沿着废气导入部5的轴向x伸缩。在该情况下,入口部件8将下游侧端部84经由密封部件22

而支承于内侧涡旋部件7的上游侧端部74。并且,间隙62由密封部件22堵塞。

115.在图示的实施方式中,密封部件22如图9所示的那样由v型密封件构成,该v型密封件围绕废气导入部5的轴线lb形成为圆弧状或环状,并且沿着轴线lb的截面形成为v字状。密封部件22构成为开口侧的端部222、223朝向废气导入部5的径向y内侧配设。换言之,开口侧的端部222、223与将端部222与端部223相连的连接部221相比位于径向y内侧。

116.并且,在图示的实施方式中,密封部件22如图9所示的那样构成为在沿着轴向x被压缩的情况下进行弹性变形。密封部件22配置成端部222与涡旋侧交叉部76的内表面763(壁面)接触且端部223与入口侧交叉部86的外表面863(壁面)接触。

117.优选的是,密封部件22在涡旋侧交叉部76的内表面763与入口侧交叉部86的外表面863之间以沿着轴向x压缩的状态配置。在该情况下,能够利用密封部件22的复原力来更可靠地堵塞间隙62。

118.需要说明的是,在其他的几个实施方式中,密封部件22的截面也可以形成为c字状、e字状。

119.根据上述结构,金属制的密封部件22构成为配置成与涡旋侧交叉部76以及入口侧交叉部86中的每一个接触,并且能够沿着废气导入部5的轴向x伸缩。上述金属制的密封部件22借助向上述间隙62导入的废气的压力而沿着废气导入部5的轴向x伸长,与涡旋侧交叉部76和入口侧交叉部86紧贴,因此能够更可靠地堵塞在涡旋侧交叉部76与口侧交叉部86之间设置的间隙62。因此,根据上述结构,能够防止在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

120.在几个实施方式中,如图3至9所示,上述涡旋侧前端部75构成为与上述入口侧前端部85相比位于废气导入部5的径向y外侧。

121.根据上述结构,涡旋侧前端部75与入口侧前端部85相比位于废气导入部5的径向y外侧。在该情况下,能够在涡旋侧前端部75与入口侧前端部85之间的重叠部61中形成的间隙62构成为在上述间隙62内流动的废气的流动方向沿着与在内壳6的内部流动的废气的流动方向相反的方向,因此废气变得难以通过。因此,根据上述结构,能够更有效地抑制在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

122.在几个实施方式中,如图10所示,上述内侧涡旋部件7的上游侧端部74包括沿着废气导入部5的轴向x朝向上游侧延伸的涡旋侧前端部75a。上述入口部件8的下游侧端部84包括沿着废气导入部5的轴向x朝向下游侧延伸的入口侧前端部85a。上述涡轮机壳2具备上述间隙填充部件21,该间隙填充部件21构成为配置成与涡旋侧前端部75a以及入口侧前端部85a中的每一个接触,并且能够堵塞在涡旋侧前端部75a与入口侧前端部85a之间设置的间隙62。在该情况下,入口部件8将下游侧端部84经由间隙填充部件21而支承于内侧涡旋部件7的上游侧端部74。

123.在图示的实施方式中,如图10所示,上述内侧涡旋部件7的上游侧端部74不包括涡旋侧交叉部76,上述入口部件8的下游侧端部84不包括入口侧交叉部86。即,涡旋侧前端部75a从涡旋侧根部77的前端771沿着废气导入部5的轴向x朝向上游侧延伸。并且,上述入口侧前端部85a从入口侧根部87的前端871沿着废气导入部5的轴向x朝向上游侧延伸。在该情况下,上述间隙62的间隙入口63a以及间隙出口63b分别如图10所示的那样沿着间隙62的主体部延伸的方向开口。

124.在图10所示的实施方式中,涡旋侧前端部75a构成为与入口侧前端部85a相比位于废气导入部5的径向y外侧。在该情况下,能够在涡旋侧前端部75a与入口侧前端部85a之间的重叠部61中形成的间隙62构成为在上述间隙62内流动的废气的流动方向沿着与在内壳6的内部流动的废气的流动方向相反的方向,因此废气变得难以通过。

125.在图10所示的实施方式中,间隙填充部件21由密封材料21b构成,该密封材料21b与涡旋侧前端部75a的内表面752(壁面)以及入口侧前端部85a的外表面852(壁面)中的每一个接触。在其他的几个实施方式中,间隙填充部件21由上述干涉物21a构成。即,也可以取代图10中的密封材料21b,图7所示的那种上述干涉物21a与涡旋侧前端部75a的内表面752(壁面)以及入口侧前端部85a的外表面852(壁面)中的每一个接触。

126.根据上述结构,间隙填充部件21构成为配置成与涡旋侧前端部75a以及入口侧前端部85a中的每一个接触,并且能够堵塞在涡旋侧前端部75a与入口侧前端部85a之间设置的间隙62,因此能够防止在内壳6的内部流动的废气通过上述间隙62并向内壳6的外部流出。

127.在几个实施方式中,如图11所示,上述内侧涡旋部件7的上游侧端部74包括凸缘部78和涡旋侧前端部75b,该凸缘部78沿着与废气导入部5的轴向x交叉(正交)的方向延伸,并且插入于在外壳3(涡轮机壳2)的内表面33形成的槽34,该涡旋侧前端部75b从凸缘部78的内周端782朝向下游侧延伸。如图11所示,上述入口部件8的下游侧端部84包括上述入口侧交叉部86和上述入口侧前端部85。涡轮机壳2如图10所示的那样构成为凸缘部78与入口侧前端部85或者涡旋侧前端部75b与入口侧交叉部86中的至少一方以抵接的方式构成。

128.在图示的实施方式中,如图11所示,凸缘部78的外周端781嵌入于槽34。涡旋侧前端部75b的上游端与凸缘部78的内周端782连接,下游端与上述涡旋侧根部77的前端771连接。并且,入口侧交叉部86的基端862与上述入口侧根部87的前端871连接。凸缘部78的内周端782构成为与入口侧交叉部86的前端861相比位于废气导入部5的径向y外侧且与入口侧交叉部86的基端862相比位于废气导入部5的径向y内侧。

129.在图示的实施方式中,如图11所示,构成为入口侧交叉部86的外表面863沿着径向y与位于凸缘部78的上游侧的壁面783抵接。

130.在其他的几个实施方式中,构成为图11所示的那样入口侧前端部85的外表面852沿着轴向x与涡旋侧前端部75b的内表面752抵接。

131.根据上述(10)的结构,通过将内侧涡旋部件7的凸缘部78插入于在外壳3(涡轮机壳2)的内表面33形成的槽34,能够将内侧涡旋部件7的上游侧端部74固定于外壳3。固定于外壳3的内侧涡旋部件7的上游侧端部74(凸缘部78、涡旋侧前端部75b)即使施加按压力也不偏移。因此,在使入口部件8的下游侧端部84(入口侧前端部85、入口侧交叉部86)与内侧涡旋部件7的上游侧端部74抵接时能够更紧贴,因此能够更可靠地防止在内壳6的内部流动的废气通过在内侧涡旋部件7的上游侧端部74与入口部件8的下游侧端部84之间形成的间隙62并向内壳6的外部流出。

132.如上述那样,几个实施方式的涡轮增压器1如图1所示的那样具备上述涡轮机叶轮12和收纳涡轮机叶轮12的上述涡轮机壳2。在该情况下,涡轮机壳2如图2所示的那样具备上述涡旋部4、上述废气导入部5、上述内侧涡旋部件7以及上述入口部件8,因此能够减少涡轮机壳2的内部泄漏,提高涡轮机壳2的高温强度。具备这种涡轮机壳2的涡轮增压器1即使向

涡轮机壳2导入的废气为高温也能够进行动作。

133.本发明不限于上述实施方式,还包含对上述实施方式实施变形后的方案和将这些方式适当组合后的方案。

134.附图标记说明

[0135]1ꢀꢀꢀꢀꢀ

涡轮增压器;

[0136]

11

ꢀꢀꢀꢀ

旋转轴;

[0137]

12

ꢀꢀꢀꢀ

涡轮机叶轮;

[0138]

13

ꢀꢀꢀꢀ

可变喷嘴叶片机构;

[0139]

14

ꢀꢀꢀꢀ

轴承;

[0140]

15

ꢀꢀꢀꢀ

轴承壳;

[0141]2ꢀꢀꢀꢀꢀ

涡轮机壳;

[0142]

21

ꢀꢀꢀꢀ

间隙填充部件;

[0143]

21a

ꢀꢀꢀ

干涉物;

[0144]

21b

ꢀꢀꢀ

密封材料;

[0145]

22

ꢀꢀꢀꢀ

密封部件;

[0146]3ꢀꢀꢀꢀꢀ

外壳;

[0147]

31

ꢀꢀꢀꢀ

废气排出部;

[0148]

311

ꢀꢀꢀ

排出流路;

[0149]

32

ꢀꢀꢀꢀ

下游侧端部;

[0150]

321

ꢀꢀꢀ

废气排出口;

[0151]

33

ꢀꢀꢀꢀ

内表面;

[0152]

34

ꢀꢀꢀꢀ

槽;

[0153]4ꢀꢀꢀꢀꢀ

涡旋部;

[0154]

41

ꢀꢀꢀꢀ

涡状空间;

[0155]

41a

ꢀꢀꢀ

第一隔热空间;

[0156]

42

ꢀꢀꢀꢀ

内表面;

[0157]5ꢀꢀꢀꢀꢀ

废气导入部;

[0158]

51

ꢀꢀꢀꢀ

废气导入口;

[0159]

52

ꢀꢀꢀꢀ

连接通路;

[0160]

52a

ꢀꢀꢀ

第二隔热空间;

[0161]

53

ꢀꢀꢀꢀ

内表面;

[0162]6ꢀꢀꢀꢀꢀ

内壳;

[0163]

61

ꢀꢀꢀꢀ

重叠部;

[0164]

62

ꢀꢀꢀꢀ

间隙;

[0165]

63

ꢀꢀꢀꢀ

间隙入口;

[0166]

64

ꢀꢀꢀꢀ

间隙出口;

[0167]

65

ꢀꢀꢀꢀ

延长流路;

[0168]7ꢀꢀꢀꢀꢀ

内侧涡旋部件;

[0169]

71

ꢀꢀꢀꢀ

涡状流路;

[0170]

72

ꢀꢀꢀꢀ

外表面;

[0171]

73

ꢀꢀꢀꢀ

内表面;

[0172]

74

ꢀꢀꢀꢀ

上游侧端部;

[0173]

75

ꢀꢀꢀꢀ

涡旋侧前端部;

[0174]

751

ꢀꢀꢀ

前端;

[0175]

752

ꢀꢀꢀ

内壁面;

[0176]

76

ꢀꢀꢀꢀ

涡旋侧交叉部;

[0177]

761

ꢀꢀꢀ

前端;

[0178]

762

ꢀꢀꢀ

基端;

[0179]

763

ꢀꢀꢀ

内壁面;

[0180]

77

ꢀꢀꢀꢀ

入口侧根部;

[0181]

771

ꢀꢀꢀ

前端;

[0182]

78

ꢀꢀꢀꢀ

凸缘部;

[0183]8ꢀꢀꢀꢀꢀ

入口部件;

[0184]

81

ꢀꢀꢀꢀ

连接流路;

[0185]

82

ꢀꢀꢀꢀ

外表面;

[0186]

83

ꢀꢀꢀꢀ

内表面;

[0187]

84

ꢀꢀꢀꢀ

下游侧端部;

[0188]

85

ꢀꢀꢀꢀ

入口侧前端部;

[0189]

851

ꢀꢀꢀ

前端;

[0190]

86

ꢀꢀꢀꢀ

入口侧交叉部;

[0191]

861

ꢀꢀꢀ

前端;

[0192]

862

ꢀꢀꢀ

基端;

[0193]

87

ꢀꢀꢀꢀ

入口侧根部;

[0194]

871

ꢀꢀꢀ

前端;

[0195]9ꢀꢀꢀꢀꢀ

附板部件;

[0196]

91

ꢀꢀꢀꢀ

上游侧部分;

[0197]

92

ꢀꢀꢀꢀ

下游侧部分;

[0198]

la

ꢀꢀꢀꢀ

旋转轴的轴线;

[0199]

lb

ꢀꢀꢀꢀ

废气导入部的轴线;

[0200]

x

ꢀꢀꢀꢀꢀ

废气导入部的轴向;

[0201]

y

ꢀꢀꢀꢀꢀ

废气导入部的径向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。