1.本实用新型涉及汽轮机排汽技术领域,特别是涉及一种排汽接颈。

背景技术:

2.随着近年电力行业改造市场的需求量加大,机组改造多样化、复杂化程度日益突出。通过市场调研发现,各大电厂对机组节能减排的意识越发强烈,越来越多的电厂有对现服役机组改造的需求。一方面原因是机组投运时间较久,机组老化严重,原设计的经验不足;另一方面是随着汽轮机设计、制造水平的不断提高,用户对机组运行提出更高的要求。改造机组市场虽然很大,但用户对制造厂的设计能力提出更高的要求,如低改造成本、高基础平台利用率、高设备利用率等。往往需要根据不同的电厂情况配备不同的节能技术改造方案。但为了降低厂房的改造成本,提高现有设备的利用率,需尽可能地充分利用旧有资源(如凝汽器等),这往往会导致排汽中心线偏移,旧有的凝汽器入口与新汽轮机排汽口存在轴向异位。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型要解决的一个技术问题在于提供一种排汽接颈,能够连通存在轴向异位的汽轮机排汽口和凝汽器入口。

4.为了解决上述技术问题,本实用新型提供了一种排汽接颈,包括:第一腔体,所述第一腔体的顶部设有第一进汽口,所述第一腔体的侧部设有第一出汽口,第二腔体,所述第二腔体的侧部设有第二进汽口,所述第二腔体的底部设有第二出汽口,所述第一进汽口与汽轮机排汽口连通,所述第一出汽口与第二进汽口连通,所述第二出汽口与凝汽器入口连通。

5.优选地,所述第一腔体和第二腔体的内部均安装有支撑杆。

6.优选地,所述第一腔体上设有检修人孔。

7.优选地,所述第二腔体的顶部安装有连接法兰,所述连接法兰与公共底盘通过螺栓连接。

8.优选地,所述第一腔体和第二腔体通过承力板连接。

9.优选地,所述第二腔体的内部安装有导流板,所述导流板的上端与所述第二腔体的顶部连接,所述导流板的下端与所述第二腔体的侧部连接,所述导流板的导流侧朝向第二进汽口和第二出汽口。

10.如上所述,本实用新型的一种排汽接颈,具有以下有益效果:

11.本实用新型在使用过程中,从汽轮机排汽口排出的汽流经第一进汽口进入第一腔体,再经第一出汽口、第二进汽口进入第二腔体,最后从第二出汽口排入凝汽器入口,实现汽流从汽轮机排汽口到凝汽器入口的顺畅过渡。采用本实用新型的排汽接颈,由于第一进汽口和第二出汽口不在同一条轴线上,从而能够连通存在轴向异位的汽轮机排汽口和凝汽器入口。

附图说明

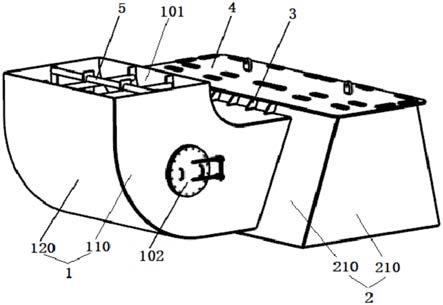

12.图1显示为本实用新型一种实施例中排汽接颈的一种视角下的结构示意图;

13.图2显示为本实用新型一种实施例中排汽接颈的另一种视角下的结构示意图。

14.附图标号说明

[0015]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一腔体

[0016]

101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一进汽口

[0017]

110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

直侧板

[0018]

120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弧形板

[0019]

102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

检修人孔

[0020]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二腔体

[0021]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二出汽口

[0022]

210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

斜侧板

[0023]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

梯形承力板

[0024]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接法兰

[0025]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑杆

[0026]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导流板

具体实施方式

[0027]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0028]

请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

[0029]

如图1

‑

2所示,本实用新型提供了一种排汽接颈,包括:第一腔体1,第一腔体1的顶部设有第一进汽口101,第一腔体1的侧部设有第一出汽口,第二腔体2,第二腔体2的侧部设有第二进汽口,第二腔体2的底部设有第二出汽口201,第一进汽口101与汽轮机排汽口连通,第一出汽口与第二进汽口连通,第二出汽口201与凝汽器入口连通。

[0030]

本实用新型在使用过程中,从汽轮机排汽口排出的汽流经第一进汽口101进入第一腔体1,再经第一出汽口、第二进汽口进入第二腔体2,最后从第二出汽口201排入凝汽器入口,实现汽流从汽轮机排汽口到凝汽器入口的顺畅过渡。采用本实用新型的排汽接颈,由于第一进汽口101和第二出汽口201不在同一条轴线上,从而能够连通存在轴向异位的汽轮机排汽口和凝汽器入口。

[0031]

在本实施例中,第一腔体1由两块直侧板110以及两块弯曲弧度不同的弧形板120拼焊而成,并在两块直侧板110中间区域分别装有检修人孔102,打开检修人孔102上的检修盖板后可以进行排汽接颈与排缸的安装工作以及后续检修等工作。第二腔体2由顶板以及四块斜侧板210拼焊组成,靠近第一腔体1的斜侧板210上开设有第二进汽口,第一出汽口和第二进汽口焊接在一起,并使得第一腔体1和第二腔体2连接为一体。

[0032]

具体的,本实施例中的直侧板110、弧形板120以及斜侧板210的厚度均为16mm,两块弧形板120的弯曲半径分别为500mm和1300mm,顶板的厚度为25mm。

[0033]

排汽接颈的外部焊有连接第一腔体1和第二腔体2的承力板,承力板能够增强排汽接颈的抗变形能力,避免因负压作用导致排汽接颈变形以及第一腔体1和第二腔体2中间连接部分应力峰值过大的问题出现,具体的,承力板包括五块梯形承力板3,梯形承力板3的厚度为20mm,相邻两块梯形承力板3之间的间隔为350mm。

[0034]

第二腔体2的顶部安装有连接法兰4,连接法兰4与公共底盘通过螺栓连接,从而减少对汽轮机排汽口的力和力矩,降低对机组稳定性不利的风险。具体的,连接法兰4上开设有m36的螺纹孔。

[0035]

因排汽接颈一直处于负压运行状态,所以在合理选取第一腔体1和第二腔体2壁厚的同时,在第一腔体1和第二腔体2的内部增设了支撑杆5。支撑杆5布置时既要留出足够的空间满足现场安装,又要避免压杆失稳的发生,多个支撑杆5布置成网格状。具体的,为避免压杆失稳,第一腔体1和第二腔体2的连接区域的支撑杆5的规格选为其余区域选为

[0036]

蒸汽在排汽接颈中随着流道走向流动,会产生动量变化。为了减小蒸汽扰力,降低管道压损,提高机组性能,在流道突变处(即第二腔体2)设置导流板6,让排汽汽流更加顺畅地流向凝汽器,降低排汽损失。导流板6的上端与第二腔体2的顶部焊接,导流板6的下端与第二腔体2的侧部焊接,导流板6的导流侧朝向第二进汽口和第二出汽口201,导流板6在第二腔体2内部形成几何学上极具稳定性的三角形结构,增强了结构的稳定性。具体的,导流板6的厚度为16mm,导流板6为弧形,为避开支撑杆5,减少交叉,将导流板6拆分为五块,如图2所示。

[0037]

除上述结构形式外,针对进、出口不在同一轴向位置的异位排汽接颈还可以通过柔性连接实现。

[0038]

本实用新型采用新颖的板管组合、装配模式,通过自身挠性吸收进出口的位移约束。并借助连接法兰4,对排汽接颈进行非全自由度约束(仅垂向约束、轴向自由滑动),减少排汽接颈因热胀对汽缸稳定性的不利影响,并保障排汽接颈的轴向的自由滑移。

[0039]

本实用新型的目的在于提供一种进、出口不在同一轴向位置的异位排汽接颈的设计方法和结构,旨在解决改造机组过程中凝汽器位置不变、排汽中心线偏移的技术问题,实现进、出口不在同一轴向位置的排汽接颈内部汽流顺畅过渡,且保证其运行稳定、能量损失少等技术特点。

[0040]

本实用新型解决了在改造机组的过程中,旧有的凝汽器入口与新汽轮机排汽口存在轴向异位的技术问题,实现了汽流的顺畅过渡,降低不必要的性能损失。避免了在改造机组过程中,凝汽器位置移动以及相关基础的改造,减少了电厂的改造成本,缩短了电厂改造周期。

[0041]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。