1.本实用新型涉及离合器技术领域,尤其涉及一种正反转两用型硅油风扇离合器的回油结构。

背景技术:

2.硅油风扇离合器由连接主轴、线束、壳体、阀片、主板和前盖等部件构成,其功用特点主要在于风扇皮带轮和风扇之间设置硅油离合器,利用流经散热器空气的温度变化来控制风扇转速变化,因同时离合器内部的储油仓装有粘性流体(硅油),通过选择适当粘性的流体(硅油),靠其剪切粘力在主轴与壳体之间传递转矩,实现离合器的转动运行。

3.传统硅油风扇离合器旋转方向单一,必须保证产品与连接轴的旋转方向绝对一致,如出错将会导致硅油风扇离合器功能失效,严重会出现硅油风扇离合器脱落损坏整个配套设备,且功能也十分单一,只满足正向吸风冷却发动机,对离合器散热的效用低下。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对现有技术上存在的不足,通过设置主轴正向或反向旋转,不硬性要求主轴旋转方向,因而本实用新型涉及一种正反转两用型硅油风扇离合器的回油结构,以消除产品在产品配套、实验、运行等方面的安全隐患。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.一种正反转两用型硅油风扇离合器的回油结构,包括通过螺栓与发动机输出轴连接的主轴、由前盖和壳体总成组成的从动壳体、与主轴采取过盈连接的主板,其特征在于,所述主轴通过发动机输出轴驱动带动主板同时转动,所述主板上设有与刮油池和储油腔连接的油道,所述油道两侧设有工作腔,且所述油道具体分为出油通道和回油通道,所述回油通道又具体分为正向回油通道和反向回油通道,所述正向回油通道由正向增压口、正向压口通道、回油孔a组成,所述反向回油通道由反向增压口、反向压口通道、回油孔b组成。

7.进一步的,所述储油腔内的油介质为硅油,所述主轴带动主板转动时通过硅油驱动从动壳体一起转动,因硅油的粘度性,主板和从动壳体产生转速差。

8.进一步的,还包括设置于所述油道与储油腔连接处出油口的阀片,所述阀片用于充当硅油风扇离合器运行中启闭油道的阀门,所述阀片受感温器控制,所述感温器设置于前盖的中部,所述感温器通过采集外部温度数据并发生形变,其形变的扭转力带动所述阀片旋转,从而达到控制所述出油口的油量。

9.进一步的,所述正向增压口设于所述刮油池与正向压口通道的连接处,所述回油孔a设于正向压口通道与储油腔的连接处;同理,所述反向增压口设于所述刮油池与反向压口通道的连接处,所述回油孔b设于反向压口通道与储油腔的连接处;所述正向回油通道和反向回油通道的布局构造相同,以回油孔呈对称布置,且工作方向相反。

10.本实用新型的有益效果是:

11.1、正反转两用型硅油风扇离合器除满足正向吸风冷却发动机传统功能外,亦可反

向吹风对机体上残留进行清理。

12.2、传统硅油风扇离合器旋转方向单一,必须保证产品与连接轴的旋转方向绝对一致,如出错将会导致离合器功能失效,严重会出现风扇离合器脱落损坏整个配套设备。消除产品在配套、实验、试验等方面的安全隐患。

13.3、与传统硅油风扇离合器相比较,正反转两用型硅油风扇离合器可同时取代传统正向、反向两套产品,在成品的库存及产品的开发、生产等方向降低成本。

附图说明

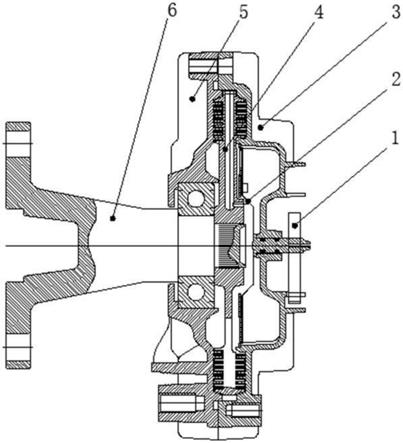

14.图1为本实用正反转两用型硅油风扇离合器整体结构示意图;

15.图2为本实用新型出油通道工作示意图;

16.图3为本实用新型回油通道工作示意图;

17.图4为本实用新型顺时针旋转的正向回油通道工作示意图;

18.图5为本实用新型逆时针旋转的反向回油通道工作示意图;

19.图中:1、感温器;2、阀片;3、前盖;4、主板;5、壳体总成;6、主轴;7、储油腔;8、出油通道;9、工作腔;10、刮油池;11、回油通道;12、正向增压口;13、正向压口通道;14、回油孔a;15、反向增压口;16、反向压口通道;17、回油孔b。

具体实施方式

20.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图和具体实施方式进一步阐述本实用新型。

具体实施例

21.如图1

‑

5实用新型实施例提供的一种正反转两用型硅油风扇离合器的回油结构,包括通过螺栓与发动机输出轴连接的主轴6、由前盖3和壳体总成5组成的从动壳体、与主轴6采取过盈连接的主板4,其特征在于,所述主轴6通过发动机输出轴驱动带动主板4同时转动,所述主板4上设有与刮油池和储油腔7连接的油道,所述油道两侧设有工作腔9,且所述油道具体分为出油通道8和回油通道11,所述回油通道11又具体分为正向回油通道和反向回油通道,所述正向回油通道由正向增压口12、正向压口通道13、回油孔a14组成,所述反向回油通道由反向增压口15、反向压口通道16、回油孔b17组成。

22.进一步的,所述储油腔7内的油介质为硅油,所述主轴带动主板4转动时通过硅油驱动从动壳体一起转动,因硅油的粘度性,主板4和从动壳体产生转速差。

23.进一步的,还包括设置于所述油道与储油腔7连接处出油口的阀片2,所述阀片2用于充当硅油风扇离合器运行中启闭油道的阀门,所述阀片2受感温器1控制,所述感温器1设置于前盖3的中部,所述感温器1通过采集外部温度数据并发生形变,其形变的扭转力带动所述阀片2旋转,从而达到控制所述出油口的油量。

24.进一步的,所述正向增压口12设于所述刮油池10与正向压口通道13的连接处,所述回油孔a14设于正向压口通道13与储油腔7的连接处;同理,所述反向增压口15设于所述刮油池10与反向压口通道16的连接处,所述回油孔b17设于反向压口通道16与储油腔7的连接处;所述正向回油通道和反向回油通道的布局构造相同,以回油孔呈对称布置,且工作方

向相反。

25.本实用新型在具体实施例中的工作原理:

26.硅油风扇离合器在运行时,通过感温器采集外界温度数据,带动阀片旋转,出油口逐渐开启,储油腔中硅油在离心力作用下迅速经出油通道流入工作腔及刮油池。因主板与壳体存在转速差,硅油在转速差增压作用下,摆脱离心力,由回油通道返回储油腔。

27.值得一提的是,当离合器正向旋转时,硅油由正向回油通道返回储油腔7中,此时反向回油通道f空置;当离合器反向旋转时,硅油由反向回油通道返回储油腔7中,正向回油通道空置。具体的,为了使得硅油从工作腔中快速留回储油腔中,可以在回油孔中设置一个刮油凸起并伸入工作腔内,致使回油孔一侧压力增高,回油加快,如此重复、快速循环以满足离合器功能要求。

28.本行业的技术人员应该了解,本实用新型不受上述实施例的限制。上述实施例和说明书中描述的只是说明本实用新型的原理。在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进。这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种正反转两用型硅油风扇离合器的回油结构,包括通过螺栓与发动机输出轴连接的主轴(6)、由前盖(3)和壳体总成(5)组成的从动壳体、与主轴(6)采取过盈连接的主板(4),其特征在于,所述主轴(6)通过发动机输出轴驱动带动主板(4)同时转动,所述主板(4)上设有与刮油池和储油腔(7)连接的油道,所述油道两侧设有工作腔(9),且所述油道具体分为出油通道(8)和回油通道(11),所述回油通道(11)又具体分为正向回油通道和反向回油通道,所述正向回油通道由正向增压口(12)、正向压口通道(13)、回油孔a(14)组成,所述反向回油通道由反向增压口(15)、反向压口通道(16)、回油孔b(17)组成。2.根据权利要求1所述的一种正反转两用型硅油风扇离合器的回油结构,其特征在于:所述储油腔(7)内的油介质为硅油,所述主轴带动主板(4)转动时通过硅油驱动从动壳体一起转动,因硅油的粘度性,主板(4)和从动壳体产生转速差。3.根据权利要求1所述的一种正反转两用型硅油风扇离合器的回油结构,其特征在于:还包括设置于所述油道与储油腔(7)连接处出油口的阀片(2),所述阀片(2)用于充当硅油风扇离合器运行中启闭油道的阀门,所述阀片(2)受感温器(1)控制,所述感温器(1)设置于前盖(3)的中部。4.根据权利要求3所述的一种正反转两用型硅油风扇离合器的回油结构,其特征在于:所述感温器(1)通过采集外部温度数据并发生形变,其形变的扭转力带动所述阀片(2)旋转,从而达到控制所述出油口的油量。5.根据权利要求1所述的一种正反转两用型硅油风扇离合器的回油结构,其特征在于:所述正向增压口(12)设于所述刮油池(10)与正向压口通道(13)的连接处,所述回油孔a(14)设于正向压口通道(13)与储油腔(7)的连接处;同理,所述反向增压口(15)设于所述刮油池(10)与反向压口通道(16)的连接处,所述回油孔b(17)设于反向压口通道(16)与储油腔(7)的连接处。6.根据权利要求1或5所述的一种正反转两用型硅油风扇离合器的回油结构,其特征在于:所述正向回油通道和反向回油通道的布局构造相同,以回油孔呈对称布置,且工作方向相反。

技术总结

本实用新型涉及一种正反转两用型硅油风扇离合器的回油结构,所述主轴通过发动机输出轴驱动带动主板同时转动,所述主板上设有与刮油池和储油腔连接的油道,油道两侧设有工作腔,且所述油道具体分为出油通道和回油通道,所述回油通道又具体分为正向回油通道和反向回油通道,所述正向回油通道由正向增压口、正向压口通道、回油孔a组成,所述反向回油通道由反向增压口、反向压口通道、回油孔b组成。本实用通过改变硅油风扇离合器旋转方向,设置新型正反转两用型硅油风扇离合器的回油结构,不要求品与连接轴的旋转方向绝对一致,避免出错将会导致离合器功能失效而损坏整个配套设备的可能性。消除产品在配套、实验、试验等方面的安全隐患。全隐患。全隐患。

技术研发人员:汤自知

受保护的技术使用者:苏州奥沃汽车配件有限公司

技术研发日:2021.01.15

技术公布日:2021/9/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。