1.本实用新型涉及油田产出液处理技术领域,具体涉及一种用于油水分离预处理的滤芯及其应用的组件和油水分离装置。

背景技术:

2.海上油田开采已成为保证国内原油稳定,减少石油进口依存的重要举措。然而,海上油田随注水开采的年限增加,油田含水率不断升高。钻井平台的日产油田产出液量达到几千方甚至上万方,对经济和环境带了严重的负面影响。现阶段我国海上油田70%已进入高含水率阶段,日均产生油田产出液达10000m3/d,急需通过油水分离技术提液稳产。

3.现有的钻井平台油田产出液的处理工艺由斜板隔油器、紧凑式旋流气浮、预过滤水罐、核桃壳过滤器组成,是典型的传统三级水流程,其存在造价高、占地面积大、处理量受限、工艺维护成本高、处理效率低以及材料成本高、使用寿命短、膜孔易于堵塞和无法除去乳化油等问题。

4.目前,市场上急需更优化的油水分离滤芯及其配套油水分离装置,以解决海上油田已进入高含水率阶段,日均产生油田产出液过高的问题。

技术实现要素:

5.本实用新型的目的在于提供一种用于油水分离预处理的滤芯及其应用的组件和油水分离装置,该滤芯、组件和油水分离装置不仅能够有效截留油田产出液中的颗粒物和较大油滴,还能够去除油田产出液中的乳化油,同时保证滤芯不易被污染,且使用寿命长。

6.具体技术方案如下:

7.本实用新型提供了一种用于油水分离预处理的滤芯,包括滤芯筒,盖扣在滤芯筒顶部的上封盖,以及盖扣在滤芯筒底部的下封盖,所述滤芯筒由外至内依次包括:防护网外筒、亲水疏油滤网中间筒、填充层和内筒;所述填充层由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;所述内筒上开有若干过水孔;所述下封盖上设有出液口。

8.本实用新型中,亲水疏油滤网是通过传统阻隔原理除去含油废水(例如油田产出液)中的浮油以及较大的油滴(即直径大于50微米的油滴,不包括乳化油)和固体悬浮物;而填充层是利用亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝对含油废水进行破乳疏通,来去除油田产出液中的乳化油,该乳化油包括水包油以及油包水这两种类型(即直径大于20微米的乳化油);乳化油通过玻璃纤维滤芯后破乳、分离、长大,变成大油滴自然上浮,以利于后续进一步油水分离的深度处理。

9.本实用新型中,上封盖是封闭的,下封盖仅设有出液口;亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝环绕内筒进行堆积。亲水疏油滤网、亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝既可直接从市面购买,也可以通过现有常规技术手段对滤网、玻璃纤维滤丝进行亲水疏油或亲油疏水处理来获得。

10.亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比会影响纤维结构

对于乳化油的破乳分离能力。作为优选,所述亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:0.25~4;更优选,所述亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:1。

11.防护网外筒与内筒的半径差,即床层径向厚度,会影响滤芯筒内液体与玻璃纤维滤丝之间的接触时间,进而影响过滤效果;作为优选,所述防护网外筒与内筒的半径差为20~80mm;更优选,防护网外筒与内筒的半径差为30~40mm。

12.进一步地,所述亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层;所述填充层由亲水疏油性玻纤层和亲油疏水性玻纤层交替堆积而成。

13.作为优选,在上述交替堆积的填充层中,每层亲水疏油性玻纤层的厚度为0.2~0.8cm;每层亲水疏油性玻纤层的堆积密度为0.2~0.5g/cm3;更优选,每层亲水疏油性玻纤层的厚度为0.5cm;每层亲水疏油性玻纤层的堆积密度为0.35g/cm3。

14.作为优选,在上述交替堆积的填充层中,每层亲油疏水性玻纤层的厚度为0.2~0.8cm;每层亲油疏水性玻纤层的堆积密度为0.2~0.5g/cm3;更优选,每层亲油疏水性玻纤层的厚度为0.5cm;每层亲油疏水性玻纤层的堆积密度为0.35g/cm3。

15.作为优选,所述亲水疏油性玻璃纤维滤丝的单丝直径为15~25μm;亲油疏水性玻璃纤维滤丝的单丝直径为15~25μm。

16.作为优选,所述防护网外筒的材质为不锈钢,网孔呈菱形,筒壁厚度为2~5mm,网孔孔径为1~2cm。

17.作为优选,所述亲水疏油滤网中间筒的材质为不锈钢,网孔孔径为 30~50目。

18.进一步地,所述下封盖的底部向外延伸出一段出液管;作为优选,所述出液管的管身上设有螺纹且安装有密封圈。进一步地,所述上封盖的顶部向外延伸出一段连接头;作为优选,所述连接头的管身上设有螺纹且安装有密封圈。

19.本实用新型还保护了一种油水分离组件,包括若干根如上所述的用于油水分离预处理的滤芯。

20.本实用新型还保护了一种油水分离预处理装置,包括壳体和设置于壳体内部的若干根如上所述的用于油水分离预处理的滤芯。

21.本实用新型还保护了一种油水分离预处理装置,包括壳体和设置于壳体内部的如上所述的油水分离组件。

22.更进一步地,本实用新型还提供了一种更为具体的油水分离预处理滤芯组件,其包括若干根滤芯、支架以及集水器;

23.所述滤芯包括滤芯筒,盖扣在滤芯筒顶部的上封盖,以及盖扣在滤芯筒底部的下封盖,所述滤芯筒由外至内依次包括:防护网外筒、亲水疏油滤网中间筒、填充层和内筒;所述填充层由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;所述内筒上开有若干过水孔;所述下封盖上设有出液口;所述滤芯固定于支架上,滤芯的出液口与集水器的出口相连通。

24.在该上述滤芯组件具体结构的基础上,进一步地,所述支架上设有若干个固定滤芯的接头,所述接头的两端分别连通滤芯的出液口和集水器的入口。

25.进一步地,所述下封盖的底部向外延伸出一段出液管,出液管插入至接头内,使滤

芯固定于支架上;更有利于滤芯的组装和拆卸。

26.进一步地,所述集水器位于支架下方,设有若干根集水支管以及连通各支管的总集水管;各集水支管分别与其相对应的接头相连通。

27.进一步地,所述支架呈圆盘状,接头排列呈环形;接头的一端与滤芯的出液管连接,另一端与集水器的集水支管连接。

28.基于上述滤芯组件的具体结构,还进一步限定了滤芯的内部结构和材料参数,即:所述亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:0.25~1:4;所述防护网外筒与内筒的半径差为20~80mm。

29.进一步地,所述亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层;所述填充层由亲水疏油性玻纤层和亲油疏水性玻纤层交替堆积而成。

30.进一步地,每层亲水疏油性玻纤层的厚度为0.2~0.8cm,堆积密度为 0.2~0.5g/cm3;每层亲油疏水性玻纤层的厚度为0.2~0.8cm,堆积密度为 0.2~0.5g/cm3;所述亲水疏油性玻璃纤维滤丝的单丝直径为15~25μm;亲油疏水性玻璃纤维滤丝的单丝直径为15~25μm。

31.基于上述滤芯组件的具体结构,本实用新型还提供了一种油水分离预处理装置,包括壳体,所述壳体的内部设有如上所述的油水分离预处理滤芯组件,油水分离预处理滤芯组件通过支架固定于壳体内壁上;所述壳体的上部设有液体进口,下部设有与集水器出口连通的液体出口,顶部设有排油口。

32.进一步地,所述壳体的上部设有回流口;在后续油水分离工艺中排出的含油液体可以通过回流口重新返回至装置中,进行二次处理。

33.进一步地,所述壳体的底部放置有超声波震动板,超声波震动板位于所述集水器下方。

34.更进一步地,本实用新型又提供另一种更为具体的油水分离预处理装置,包括壳体,

35.所述壳体的内部设有滤芯组件,所述滤芯组件包括若干根滤芯、支架以及集水器;所述滤芯包括滤芯筒,盖扣在滤芯筒顶部的上封盖,以及盖扣在滤芯筒底部的下封盖,所述滤芯筒由外至内依次包括:防护网外筒、亲水疏油滤网中间筒、填充层和内筒;所述填充层由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;所述内筒上开有若干过水孔;所述下封盖上设有出液口;所述滤芯固定于支架上,滤芯的出液口与集水器的出口相连通;所述壳体的上部设有液体进口,下部设有液体出口,顶部设有排油口和排气口。

36.基于上述装置的具体结构,进一步地,所述壳体的上部设有回流口;壳体的底部放置有超声波震动板,超声波震动板位于所述集水器下方。

37.进一步地,所述壳体的上部安装有液位计和温度计,顶部安装有压力表,底部开有排放管,中部开有手孔。

38.进一步地,所述支架固定于壳体的内壁上,支架上设有若干个固定滤芯的接头,所述接头的两端分别连通滤芯的出液口和集水器的入口;所述液体出口与集水器出口连通。

39.进一步地,所述下封盖的底部向外延伸出一段出液管,出液管插入至接头内,使滤芯固定于支架上;所述集水器位于支架下方,设有若干根集水支管以及连通各支管的总集

水管;各集水支管分别与其相对应的接头相连通。

40.进一步地,所述支架呈圆盘状,接头排列呈环形;接头的一端与滤芯的出液管连接,另一端与集水器的集水支管连接。

41.基于上述装置的具体结构,还进一步限定了滤芯的内部结构和材料参数,即:所述亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:0.25~1:4;所述防护网外筒与内筒的半径差为20~80mm。

42.进一步地,所述亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层;所述填充层由亲水疏油性玻纤层和亲油疏水性玻纤层交替堆积而成。

43.进一步地,每层亲水疏油性玻纤层的厚度为0.2~0.8cm,堆积密度为0.2~0.5g/cm3;每层亲油疏水性玻纤层的厚度为0.2~0.8cm,堆积密度为 0.2~0.5g/cm3;所述亲水疏油性玻璃纤维滤丝的单丝直径为15~25μm;亲油疏水性玻璃纤维滤丝的单丝直径为15~25μm。

44.本技术还提供了一种油田产出液的预处理方法,包括以下步骤:将油田产出液从液体进口通入至所述的油水分离预处理装置中,控制来液压力和液体处理量,进行油田产出液的预处理,从液体出口处得到预处理后的出液,并从排油口处收集油滴。

45.液体处理量过大,也就是单位时间内通过液体的含油废水过多,单个乳液在装置中与滤芯中的纤维滤丝接触的停留时间就过短,进而导致分离效率下降。

46.为确保装置既能在最高的除油效率下运行,又能够有更长的使用寿命。此外,排油频率会影响除油效率的高低,所以,作为优选,所述来液压力为0.1~0.44mpa,液体处理量为1~4m3/h;排油的频率为0.5~1分钟

47./20~30分钟。

48.与现有技术相比,本实用新型具有以下有益效果:

49.(1)本实用新型采用亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝作为填充物,堆积形成填充层,外周包裹亲水疏油滤网和防护网,获得的滤芯以外进内出的方式进行油水分离,不仅能够有效截留油田产出液中的颗粒物和较大油滴,还能够去除油田产出液中的乳化油,同时保证滤芯不易被污染,且使用寿命长。

50.(2)本实用新型没有利用传统的膜分离原理,即孔径物理截留原理,而是采用破乳疏通原理,有效地去除了油田产出液中难以除去的乳化油,在油田产出液具有较大含油量、较大处理量以及较短时间的情况下有效实现油水分离的预处理,并同时保证滤芯不易被污染,延长使用寿命。

附图说明

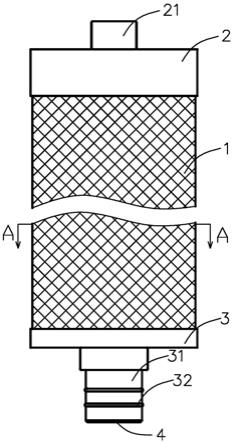

51.图1为用于油水分离预处理的滤芯的外部结构示意图。

52.图2为图1中a

‑

a处的截面结构示意图。

53.图3为图2中b

‑

b处的截面结构示意图。

54.图4为用于油水分离预处理的滤芯中部分内筒结构的外部结构示意图。

55.图5为油水分离组件的立体结构示意图。

56.图6为油水分离组件的仰视结构示意图。

57.图7为油水分离预处理装置的主视结构示意图。

具体实施方式

58.以下结合附图和具体实施例对本实用新型作进一步详细说明。

59.实施例1用于油水分离预处理的滤芯

60.本发明提供了一种用于油水分离预处理的滤芯,如图1所示,该滤芯包括滤芯筒101、上封盖102和下封盖103。上封盖102盖扣在滤芯筒101的顶部,下封盖103盖扣在滤芯筒101的底部,下封盖103上设有出液口104。上封盖102的顶部向外延伸出一段螺纹连接头105,便于与其他部件相连接;下封盖103的底部也向外延伸出一段出液管106,出液管的管身上套有 o型橡胶密封圈107,便于与其他部件相连接;出液管的管壁上也可设置螺纹。

61.如图2所示,滤芯筒101由外至内依次由防护网外筒201、亲水疏油滤网中间筒202、填充层203和内筒204组成。填充层203由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;其中,如图3所示,亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝环绕内筒进行堆积;亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层301,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层302;填充层由亲水疏油性玻纤层301和亲油疏水性玻纤层302交替堆积而成。每层亲水疏油性玻纤层的厚度为0.5 cm,堆积密度为0.35g/cm3;每层亲油疏水性玻纤层的厚度为0.5cm,堆积密度为0.35g/cm3。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的单丝平均直径均为15μm。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:1。

62.防护网外筒201的防护网材质为不锈钢,网孔呈菱形,厚度为2~5mm,网孔的孔径为1~2cm;亲水疏油滤网202的材质为不锈钢,网孔的孔径为30~50目。本发明中,亲水疏油滤网中间筒和填充层均具有阻隔油田产出液中较大油滴以及固体悬浮物的功能。上封盖是封闭的,下封盖仅设有出液口;亲水疏油滤网、亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝既可直接从市面上直接购买,也可以通过现有常规技术手段对滤网、玻璃纤维滤丝进行亲水疏油或亲油疏水处理来获得。此外,如图4所示,内筒204上开有若干过水孔401,供液体流入,并从出液口104流出。

63.上述用于油水分离预处理的滤芯的使用方法和原理为:首先,油田产出液由外至内依次穿过滤芯的防护网外筒、亲水疏油滤网中间筒,使部分较大油滴和固体悬浮物被阻隔在滤芯外部,并相互碰撞、合并和长大,最终在浮力作用下自然上浮,从而排出;然后,其余液体进入到填充层内,利用填充层内堆积的亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝,使油田产出液中其余较小的乳化油被初步切割、破碎、聚并和长大,形成较大油滴连同水一同进入内筒中,同时产出液中的细小油滴在亲油疏水纤维表面张大,经过处理的产出液一并从出液口流出至其他后续工艺内,以便于后续进一步的油水分离处理。

64.实施例2油水分离预处理滤芯组件

65.本发明还提供了一种油水分离预处理滤芯组件,如图5所示,该油水分离预处理滤芯组件包括9根油水分离滤芯501以及支架502和集水器503;其中,9根滤芯呈圆形排列,支架502上设有9个供油水分离滤芯插入和固定的接头504。如图5和6所示,集水器503位于支架502的下方,设有9根集水支管505以及连通各支管的总集水管506;各集水支管分别与其相对应的滤芯501的出液管106连通,进而与出液口104相连通。支架502呈圆盘状,接头排列

呈环形,接头504内部设有内螺纹,出液管106插入至接头504内,并通过螺纹连接方式将滤芯501固定在支架502上。接头504的一端与出液管106连通,另一端与集水支管505连通。

66.如图1所示,该滤芯包括滤芯筒101、上封盖102和下封盖103。上封盖 102盖扣在滤芯筒101的顶部,下封盖103盖扣在滤芯筒101的底部,下封盖 103上设有出液口104。上封盖102的顶部向外延伸出一段螺纹连接头105,便于与其他部件相连接;下封盖103的底部也向外延伸出一段出液管106,出液管的管身上套有o型橡胶密封圈107,便于与其他部件相连接;出液管的管壁上也可设置螺纹。

67.如图2所示,滤芯筒101由外至内依次由防护网外筒201、亲水疏油滤网中间筒202、填充层203和内筒204组成。填充层203由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;其中,如图3所示,亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝环绕内筒进行堆积;亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层301,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层302;填充层由亲水疏油性玻纤层301和亲油疏水性玻纤层302交替堆积而成。每层亲水疏油性玻纤层的厚度为0.5 cm,堆积密度为0.35g/cm3;每层亲油疏水性玻纤层的厚度为0.5cm,堆积密度为0.35g/cm3。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的单丝平均直径均为20μm。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:1。

68.防护网外筒201的防护网材质为不锈钢,网孔呈菱形,厚度为2~5mm,网孔的孔径为1~2cm;亲水疏油滤网202的材质为不锈钢,网孔的孔径为 30~50目。本发明中,亲水疏油滤网中间筒和填充层均具有阻隔油田产出液中较大油滴以及固体悬浮物的功能。上封盖是封闭的,下封盖仅设有出液口;亲水疏油滤网、亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝既可直接从市面上直接购买,也可以通过现有常规技术手段对滤网、玻璃纤维滤丝进行亲水疏油或亲油疏水处理来获得。此外,如图4所示,内筒204上开有若干过水孔401,供液体流入,并从出液口104流出。

69.实施例3油水分离预处理装置

70.本发明还提供了一种油水分离预处理装置,如图7所示,该油水分离预处理装置,包括壳体601(即釜体),壳体601的顶部开有排油口602和排气口603,且安装有压力表604,被防护网外筒、亲水疏油滤网中间筒阻隔的较大油滴和固体悬浮物从排油口排出。壳体的上部开有液体进口605(切向进入)、回流口606,且安装有液位计607和温度计613;在后续油水分离工艺中排出的含油液体可以通过回流口返回至油水分离预处理装置中,进行二次处理。壳体的下部开有液体出口609,且壳体两侧各开有一个手孔 608,底部开有用于排渣的排放管610;液体出口609用于排出内筒204内的液体。

71.壳体601的内部安装有油水分离预处理滤芯组件611,该油水分离预处理滤芯组件611通过支架固定于壳体内壁上。如图5所示,该油水分离预处理滤芯组件包括9根油水分离滤芯501以及支架502和集水器503;其中,9 根滤芯呈圆形排列,支架502上设有9个供油水分离滤芯插入和固定的接头 504。如图5和6所示,集水器503位于支架502的下方,设有9根集水支管505 以及连通各支管的总集水管506;各集水支管分别与其相对应的滤芯501的出液管106连通,进而与出液口104相连通。支架502呈圆盘状,接头排列呈环形,接头504内部设有内螺纹,出液管106插入至接头504内,并通过螺纹连接方式将滤芯501固定在支架502上。接头504的一端与出液管106连通,另一端与集水支管505连通。

72.如图1所示,该滤芯包括滤芯筒101、上封盖102和下封盖103。上封盖 102盖扣在滤芯筒101的顶部,下封盖103盖扣在滤芯筒101的底部,下封盖 103上设有出液口104。上封盖102的顶部向外延伸出一段螺纹连接头105,便于与其他部件相连接;下封盖103的底部也向外延伸出一段出液管106,出液管的管身上套有o型橡胶密封圈107,便于与其他部件相连接;出液管的管壁上也可设置螺纹。

73.如图2所示,滤芯筒101由外至内依次由防护网外筒201、亲水疏油滤网中间筒202、填充层203和内筒204组成。填充层203由亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝堆积而成;其中,如图3所示,亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝环绕内筒进行堆积;亲水疏油性玻璃纤维滤丝堆积形成亲水疏油性玻纤层301,亲油疏水性玻璃纤维滤丝堆积形成亲油疏水性玻纤层302;填充层由亲水疏油性玻纤层301和亲油疏水性玻纤层302交替堆积而成。每层亲水疏油性玻纤层的厚度为0.5 cm,堆积密度为0.35g/cm3;每层亲油疏水性玻纤层的厚度为0.5cm,堆积密度为0.35g/cm3。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的单丝平均直径均为15μm。亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝的质量比为1:1。

74.防护网外筒201的防护网材质为不锈钢,网孔呈菱形,厚度为2~5mm,网孔的孔径为1~2cm;亲水疏油滤网202的材质为不锈钢,网孔的孔径为 30~50目。本发明中,亲水疏油滤网中间筒和填充层均具有阻隔油田产出液中较大油滴以及固体悬浮物的功能。上封盖是封闭的,下封盖仅设有出液口;亲水疏油滤网、亲水疏油性玻璃纤维滤丝和亲油疏水性玻璃纤维滤丝既可直接从市面上直接购买,也可以通过现有常规技术手段对滤网、玻璃纤维滤丝进行亲水疏油或亲油疏水处理来获得。此外,如图4所示,内筒204上开有若干过水孔401,供液体流入,并从出液口104流出。

75.油水分离预处理滤芯组件611中的集水器总集水管506与液体出口609 相连通,供内筒204内的液体流出壳体601。在油水分离预处理滤芯组件611 的下方设有超声波振荡板612。超声波振荡板612平放固定于壳体601的底部,电线从管壁引出,外部接线。超声波振荡板612的超声波振动功能,有助于防止颗粒杂质堵塞滤芯。油水分离预处理滤芯组件611的下方还可设置微气泡曝气装置,有助于增加油田产出液中油滴的上浮量和速度。

76.上述油水分离预处理装置在处理油田产出液时的运行流程为:油田产出液通过液体进口进入油水分离预处理装置壳体的内部,随着产出液体积的不断增加,油田产出液逐渐浸没壳体内的滤芯,液体依次透过滤芯的防护网、亲水疏油滤网和填充层,在将较大油滴和固体悬浮物阻隔在滤芯外部的情况下,其余较小的乳化油以及细小的分散油滴被初步切割、破碎、聚并和长大,形成较大油滴连同水一同进入内筒中,并由出液口流至集水器内,再流出油水分离预处理装置;油滴在滤芯外表面上碰撞、聚集和合并,最后通过浮力作用自然上浮,到达油水分离的顶端,进行富集,并通过排油口排出。

77.应用例1

78.将上述滤芯和油水分离预处理装置应用于具体的油田产出液的油水分离处理中,具体内容如下:

79.金县1

‑

1油田含油层位于古近系的东营组和沙河街组,原油密度: 0.93~0.99g/cm3,综合含水率已达63.6%,油田生产已进入含水中后期。该油田的原平台生产污水处理系统主要接收来自一级生产分离器、二级生产分离器以及电脱水器产生的生产水。

80.本应用例以一级生产分离器的出水作为待处理的油田产出液,含油量为600~900mg/l之间;将该油田产出液通入至油水分离预处理装置中进行油水分离处理,控制油水分离预处理装置的来液压力和处理量,以及排油频率;监测不同时间点油水分离预处理装置的入水含油量和出水含油量以及收集的油液中的含油量,结果见下表。

81.表1不同时间点油水分离预处理装置入水含油量和出水含油量

82.[0083][0084]

上述油水分离预处理装置可以在较高来液压力、较高处理量和压差的情况下,除油率达到90%以上,并且经检测上述油水分离预处理装置的出水水色好,悬浮物含量低,可以直接达到油田现场大多数注水水质标准,并且运行1月后,滤芯未受到明显污染,仍保持较为稳定的运行状态。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。