1.本发明涉及风力发电技术领域,具体涉及风机塔筒的疲劳检测以及疲劳寿命预估方法。

背景技术:

2.当今,随着石油、煤炭、天然气等传统能源日益枯竭和价格不断上涨,风能作为一种清洁的可持续能源,越来越收到人们的关注。从发展趋势上看,风能以其蕴藏量巨大,可以再生,分布广泛,没有污染等优势必将会为各国所青睐。其中,风力发电已逐渐成为目前最具规模化开发条件和商业化发展前景的风能利用方式。

3.风力发电机的主要结构包括塔筒、风电叶片、机舱以及机舱内的发电机和齿轮箱。其中,风电塔筒就是风力发电的塔杆,其在风力发电机组中主要起支撑作用,同时吸收机组震动。

4.随着风电机组的单机容量不断增大,风电机组塔筒的高度也在不断增加,随之带来的是更加多变的外部荷载,这也对风力发电机的安全运行提出了更高的要求。需要注意的是,在某些极端的天气情况下,风电塔筒所经历的疲劳荷载较大(超过其材料的屈服应力),导致风电塔筒在扰动过程中发生塑性形变,进而使得其实际的疲劳寿命低于设计期限。因此,低周疲劳被认为是影响风电塔筒疲劳寿命的重要因素之一。

5.目前,市场上针对风电塔筒的疲劳诊断检测方法大多数都费时费力,且没有考虑低周疲劳的影响,例如中国专利cn109340062b公开了一种低风速风电机组数字双胞胎式的疲劳损伤预测方法,通过建立虚拟风电机组的风轮仿真模型和建立数字化双胞胎模型,预测出风电机组疲劳寿命和疲劳损伤情况,该方法比较复杂需要建立多个模型;例如中国专利cn202010878949.7公开了一种风电叶片多角度疲劳力学性能检测装置及其使用方法,通过设置风电叶片多角度疲劳力学性能检测装置,检测风电叶片不同位置状态时,分析风电叶片疲劳力学性能,该方法只是适用于风电叶片,并不能对风电塔筒的疲劳和寿命的预测。

6.因此,一种适用性强、精度高的风电塔筒低周疲劳检测诊断方法将会对风力发电机的安全使用产生指导作用,并为今后风电塔筒的及时维护提供一定的参考。

技术实现要素:

7.本发明的目的是提供一种基于加速度传感器的风机塔筒的疲劳诊断检测方法,通过加速度传感器采集的加速度,将风电塔筒简化成一个悬臂梁模型以及结合风电塔筒钢材料的s

‑

n曲线可以准确的计算风电塔筒在运行过程中的扰动情况并预估其低周疲劳寿命。

8.为了实现上述目的,本发明提供以下技术方案:

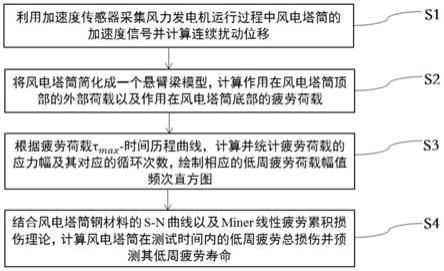

9.本发明提供一种于加速度传感器的风机塔筒的疲劳诊断检测方法,包括以下步骤:

10.(1)利用加速度传感器采集风力发电机运行过程中风电塔筒的加速度信号并计算连续扰动位移;

11.(2)将风电塔筒简化成一个悬臂梁模型,计算作用在风电塔筒顶部的外部荷载以及作用在风电塔筒底部的疲劳荷载;

12.(3)根据疲劳荷载τ

max

‑

时间历程曲线,计算并统计疲劳荷载的应力幅及其对应的循环次数,绘制相应的低周疲劳荷载幅值频次直方图;

13.(4)结合风电塔筒钢材料的s

‑

n曲线以及miner线性疲劳累积损伤理论,计算风电塔筒的低周疲劳总损伤并预测其低周疲劳寿命。

14.优选的,所述疲劳荷载τ

max

‑

时间历程曲线是在一定测试时间内计算得到的疲劳载荷绘制出的。

15.进一步地,所述加速度传感器为三轴加速度传感器,竖直安装在风电塔筒的顶部内壁上;设定三轴加速度传感器平行于水平面的两个互相垂直的测量方向分别为x方向、y方向,垂直于水平面的测量方向为z方向。

16.进一步地,所述步骤(1)中连续扰动位移具体计算过程为:

17.(1.1)所述三轴加速度传感器采集x方向、y方向的连续时域加速度信号a

x

和a

y

;

18.(1.2)所述三轴加速度传感器采集到的连续时域加速度信号进行低通滤波处理;

19.由于风电塔筒的晃动主要为低频信号,且需要分析的也是低频信号,因此需要对采集到的加速度信号进行低通滤波处理;可以滤除风电塔筒晃动过程中的高频信号和其他干扰信号,提高数据采集的精确度。

20.(1.3)对低通滤波后的连续时域加速度信号a

x

(t)和a

y

(t)分别进行两次积分处理,得到x方向的连续扰动位移波形的计算式l

x

(t)和y方向的连续扰动位移波形的计算式l

y

(t)为:

[0021][0022][0023][0024][0025]

其中,n是采集的数据点数;

[0026]

i是其中一个采集时刻;

[0027]

v

x

(t)是x方向的连续时域速率波形;

[0028]

v

y

(t)是x方向的连续时域速率波形;

[0029]

l

x

(t)是x方向的连续扰动位移波形;

[0030]

l

y

(t)是y方向的连续扰动位移波形

[0031]

a

xi

是x方向的i时刻的加速度采样值;

[0032]

a

yi

是y方向的i时刻的加速度采样值;

[0033]

v

xi

是x方向的i时刻的速率值;

[0034]

v

yi

是y方向的i时刻的速率值;

[0035]

δt为两次采样之间的时间差。

[0036]

进一步地,所述步骤(2)具体包括以下步骤:

[0037]

(2.1)由于风电塔筒的塔高通常大于50m,其截面的变化相对于塔高可以近似忽略,因此可以将风电塔筒的扰动简化成一个受到水平荷载的等截面悬臂梁,风电塔筒简化后的悬臂梁模型,结合所述风电塔筒结构的相关参数,如塔高、外径、内径等,确定所述悬臂梁模型的挠曲线微分方程以及边界条件;通过将边界条件带入挠曲线微分方程,计算作用在风电塔筒底部x方向的剪切力f

x

和作用在风电塔筒底部y方向的剪切力f

y

:

[0038]

x方向挠曲线方程:

[0039]

x方向边界条件:当x=0时,l=0;

[0040]

当x=h时,l=l

x

;

[0041]

y方向挠曲线方程:

[0042]

y方向边界条件:当y=0时,l=0;

[0043]

当y=h时,l=l

y

;

[0044]

联立上述方程式得到:

[0045][0046][0047]

其中,x和y分别是三轴加速度传感器平行于水平面的两个互相垂直的测量方向;

[0048]

e是风电塔筒钢材料的杨氏模量;

[0049]

i是风电塔筒的截面惯性力矩;

[0050]

h是风电塔筒的塔高;

[0051]

l

x

和l

y

分别是利用加速度传感器测量计算的风电塔筒在两个互相垂直的水平方向上的连续扰动位移;

[0052]

所述风电塔筒的截面惯性矩i的计算方法如下:

[0053][0054]

其中,π是圆周率;

[0055]

d是风电塔筒的外径;

[0056]

d为是所述风电塔筒的内径。

[0057]

(2.2)计算风电塔筒底部的实际剪切力f

s

,结合风电塔筒的受力情况,风电塔筒底部的实际剪切力f

s

是两个水平方向上剪切力矢量和,所述风电塔筒底部的实际剪切力f

s

的计算式为:

[0058][0059]

(2.3)作用在风电塔筒底部和法兰的连接处的疲劳荷载的大小与风电塔筒底部所受的最大切应力相等;所述作用在风电塔筒底部的疲劳荷载τ

max

的计算式为:

[0060][0061]

其中,f

s

是风电塔筒底部的实际剪切力;

[0062]

a是悬臂梁模型底部横截面面积;

[0063]

优选的,风电塔筒简化成一个等截面的薄壁圆环形截面梁,其所受到的作用在水平方向上的最大切应力将会出现在风电塔筒底部截面的中性轴上,即风电塔筒底部与法兰的连接处;对于风电塔筒而言,风电塔筒底部和法兰的连接处是最容易发生应力集中从而导致风电塔筒发生疲劳损伤的部位;

[0064]

(2.4)作用在风电塔筒顶部的外部荷载为:

[0065]

根据风电塔筒的受力情况,作用在风电塔筒顶部的外部载荷与塔筒底部所受的实际剪切力f

s

相等。

[0066]

进一步地,所述步骤(3)的具体过程为:

[0067]

(3.1)基于上述步骤得到的风电塔筒底部的疲劳荷载τ

max

‑

时间历程曲线,利用雨流计数法对疲劳荷载进行统计;

[0068]

优选的,雨流计数法是目前最常用的分析疲劳应力谱的方法之一。该方法以双参数法为基础,可以把实测荷载历程简化为若干个荷载循环,供疲劳寿命估算使用。

[0069]

(3.2)根据所述风电塔筒材料的屈服应力,确定风电塔筒发生低周疲劳荷载的阈值;

[0070]

优选的,所述低周疲劳荷载的阈值的确定是指风电塔筒发生低周疲劳时理论上能承受的最大疲劳载荷。

[0071]

(3.3)基于设定的低周疲劳荷载的阈值,筛选风电塔筒在工作过程中低周疲劳荷载循环的幅值和频次,绘制相应的幅值频次直方图;

[0072]

根据所述风电塔筒材料的屈服应力,确定风电塔筒发生塑性形变时疲劳荷载的阈值。当疲劳荷载大于这个阈值时,风电塔筒底部产生塑性形变。而当风电塔筒底部不可逆的塑性形变累积到一定程度后,风电塔筒发生低周疲劳破坏。

[0073]

进一步地,所述步骤(4)的具体过程为:

[0074]

应用上述步骤得到的幅值频次直方图,结合风电塔筒钢材料的s

‑

n曲线以及miner线性疲劳累计损伤理论,得到风电塔筒在一定运行时间t内因为低周疲劳作用而累积的低周疲劳总损伤d

tot

:

[0075][0076]

其中,其中,k是采集的数据点数;

[0077]

i是其中一个采集时刻;

[0078]

d

i

是i时刻风机塔筒的低周疲劳损伤;

[0079]

n

fi

表示在应力幅值σ

i

作用下的疲劳寿命;

[0080]

n

i

表示应力幅值σ

i

对应的实际循环次数;

[0081]

风电塔筒的低周疲劳寿命t为:

[0082][0083]

本发明具有以下有益效果:

[0084]

(1)本发明技术方案利用一个加速度传感器作为测量装置,可以根据测量数据,计算风电塔筒的疲劳损伤,进而估算其剩余的疲劳寿命,为维护人员的工作提供了便利,在风

电场分布空间广,运行环境复杂的环境中,对风电塔筒进行及时的诊断维护减少大量的人力物力。

[0085]

(2)本发明利用三轴加速度传感器的设置可以同时测量风电塔筒在三个方向上的扰动情况,并能进一步计算得到相应的连续扰动位移。相比多传感器组合,本方法测量过程简单快捷,在保证结果准确度的同时有效节省了处理多个传感器数据的时间。

[0086]

(3)本发明为了减少风轮机对塔筒的作用,齿轮箱的机械振动对加速度传感器的数据的影响通过利用低通滤波算法提取加速度传感器的低频信号,尽可能地减少其他因素对后续计算过程的影响,使预测的结果更加准确。

附图说明

[0087]

图1是本发明的三轴加速度传感器的具体安装图的示意图;

[0088]

图2是本发明实施例提供的基于加速度传感器的风电塔筒低周疲劳的诊断检测方法的流程图。

[0089]

图3是本发明实施例中风电塔筒在收到水平方向上应力后产生形变的示意图。

[0090]

图4是本发明的风电塔筒的截面图。

[0091]

图5是本发明实施例提供的基于雨流计数法处理的疲劳荷载

‑

时间示意图。

[0092]

图中:风机叶扇1、风电机舱2、加速度传感器3、风电塔筒4。

具体实施方式

[0093]

以下结合附图对本发明的具体实施方式做详细描述,应当指出的是,实施例只是对发明的具体阐述,不应视为对发明的限定,实施例的目的是为了让本领域技术人员更好地理解和再现本发明的技术方案,本发明的保护范围仍应当以权利要求书所限定的范围为准。

[0094]

如图1所示,本发明提供一种基于加速度传感器的风机塔筒的疲劳诊断检测方法,风力发电机的主要结构包括风机叶扇1、风电机舱2、风电塔筒4、机舱以及机舱内的发电机和齿轮箱。所述加速度传感器3为三轴加速度传感器,竖直安装在风电塔筒4的顶部内壁上;设定三轴加速度传感器平行于水平面的两个互相垂直的测量方向分别为x方向、y方向,垂直于水平面的测量方向为z方向。

[0095]

如图2所示,检测方法包括以下步骤:

[0096]

s1,利用加速度传感器采集风力发电机运行过程中风电塔筒的加速度信号并计算连续扰动位移,具体计算过程为:

[0097]

s1.1,所述三轴加速度传感器采集x方向、y方向的连续时域加速度信号a

x

和a

y

;

[0098]

由于风力发电机在运行过程中,复杂的运行状况会使得风电塔筒产生复杂的振动,但是引发风电塔筒发生疲劳破坏的主要原因是风电塔筒的横向振动,即风电塔筒在xy平面上的振动。因此,本实施例仅考虑选取加速度传感器在x和y方向上的测量结果进行进一步处理。

[0099]

s1.2,所述三轴加速度传感器采集到的连续时域加速度信号进行低通滤波处理;

[0100]

由于风电塔筒的晃动主要为低频信号,且需要分析的也是低频信号,因此需要对采集到的加速度信号进行低通滤波处理,所述低通滤波的频率为10hz

‑

100hz,可以滤除风

电塔筒晃动过程中的高频信号和其他干扰信号,提高数据采集的精确度。

[0101]

s1.3,对低通滤波后的连续时域加速度信号a

x

(t)和a

y

(t)分别进行两次积分处理,得到x方向的连续扰动位移波形的计算式l

x

(t)和y方向的连续扰动位移波形的计算式l

y

(t)为:

[0102][0103][0104][0105][0106]

其中,n是采集的数据点数;

[0107]

i是其中一个采集时刻;

[0108]

v

x

(t)是x方向的连续时域速率波形;

[0109]

v

y

(t)是x方向的连续时域速率波形;

[0110]

l

x

(t)是x方向的连续扰动位移波形;

[0111]

l

y

(t)是y方向的连续扰动位移波形

[0112]

a

xi

是x方向的i时刻的加速度采样值;

[0113]

a

yi

是y方向的i时刻的加速度采样值;

[0114]

v

xi

是x方向的i时刻的速率值;

[0115]

v

yi

是y方向的i时刻的速率值;

[0116]

δt为两次采样之间的时间差。

[0117]

s2,将风电塔筒简化成一个悬臂梁模型,计算作用在风电塔筒顶部的外部荷载以及作用在风电塔筒底部的疲劳荷载,具体包括以下步骤:

[0118]

s2.1,由于风电塔筒的塔高通常大于50m,其截面的变化相对于塔高可以近似忽略,因此可以将风电塔筒的扰动简化成一个受到水平荷载的等截面悬臂梁,风电塔筒简化后的悬臂梁模型,

[0119]

如图3所示,一个高h风电塔筒受到一个水平应力p,倾斜的水平距离为l0;

[0120]

结合所述风电塔筒结构的相关参数,确定所述悬臂梁模型的挠曲线微分方程以及边界条件;通过连立方程组,计算作用在风电塔筒底部x方向的剪切力f

x

和作用在风电塔筒底部y方向的剪切力f

y

:

[0121]

x方向挠曲线方程:

[0122]

x方向边界条件:当x=0时,l=0;

[0123]

当x=h时,l=l

x

;

[0124]

y方向挠曲线方程:

[0125]

y方向边界条件:当y=0时,l=0;

[0126]

当y=h时,l=l

y

;

[0127]

联立上述方程式得到:

[0128][0129][0130]

其中,x和y分别是三轴加速度传感器平行于水平面的两个互相垂直的测量方向;

[0131]

e是风电塔筒钢材料的杨氏模量;

[0132]

i是风电塔筒的截面惯性力矩;

[0133]

h是风电塔筒的塔高;

[0134]

l

x

和l

y

分别是利用加速度传感器测量计算的风电塔筒在两个互相垂直的水平方向上的连续扰动位移;

[0135]

所述风电塔筒的截面惯性矩i的计算方法如下:

[0136][0137]

其中,π是圆周率;

[0138]

d是风电塔筒的外径,如图4所示;

[0139]

d为是所述风电塔筒的内径,如图4所示。

[0140]

s2.2,计算风电塔筒底部的实际剪切力f

s

,结合风电塔筒的受力情况,风电塔筒底部的实际剪切力f

s

是两个水平方向上剪切力矢量和,所述风电塔筒底部的实际剪切力f

s

的计算式为:

[0141][0142]

s2.3,作用在风电塔筒底部和法兰的连接处的疲劳荷载的大小与风电塔筒底部所受的最大切应力相等;所述作用在风电塔筒底部的疲劳荷载τ

max

的计算式为:

[0143][0144]

其中,f

s

是风电塔筒底部的实际剪切力;

[0145]

a是悬臂梁模型底部横截面面积;

[0146]

优选的,风电塔筒简化成一个等截面的薄壁圆环形截面梁,其所受到的作用在水平方向上的最大切应力将会出现在风电塔筒底部截面的中性轴上,即风电塔筒底部与法兰的连接处;对于风电塔筒而言,风电塔筒底部和法兰的连接处是最容易发生应力集中从而导致风电塔筒发生疲劳损伤的部位;

[0147]

s2.4,作用在风电塔筒顶部的外部荷载的计算式为:

[0148]

根据风电塔筒的受力情况,作用在风电塔筒顶部的外部载荷与塔筒底部所受的实际剪切力f

s

相等。

[0149]

s3,根据疲劳荷载τ

max

‑

时间历程曲线,计算并统计疲劳荷载的应力幅及其对应的循环次数,绘制相应的低周疲劳荷载幅值图,具体过程为:

[0150]

s3.1,基于上述步骤得到的疲劳荷载τ

max

‑

时间历程曲线,利用雨流计数法对疲劳荷载进行统计;

[0151]

优选的,雨流计数法是目前最常用的分析疲劳应力谱的方法之一。该方法以双参

数法为基础,可以把实测荷载历程简化为若干个荷载循环,供疲劳寿命估算使用。

[0152]

如图5所示,利用雨流计数法对疲劳载荷谱进行处理后,可以得到2个全循环2

‑3‑2’

和5

‑6‑5’

,以及2个半循环1

‑2‑

4和4

‑5‑

7。在设定完低周疲劳载荷的阈值后,筛选后只能得到一个低周疲劳载荷的半循环1

‑2‑

4。

[0153]

s3.2,根据所述风电塔筒材料的屈服应力,确定风电塔筒发生低周疲劳时疲劳荷载的阈值;

[0154]

优选的,所述低周疲劳荷载的阈值的确定是指风电塔筒发生低周疲劳时理论上能承受的最大疲劳载荷。

[0155]

s3.3,基于设定的低周疲劳荷载的阈值,筛选风电塔筒在工作过程中低周疲劳荷载循环的幅值和频次,绘制相应的幅值频次直方图;

[0156]

根据所述风电塔筒材料的屈服应力,确定风电塔筒发生塑性形变时疲劳荷载的阈值。当疲劳荷载大于这个阈值时,风电塔筒底部产生塑性形变。而当风电塔筒底部不可逆的塑性形变累积到一定程度后,风电塔筒发生低周疲劳破坏。

[0157]

s4,结合风电塔筒钢材料的s

‑

n曲线以及miner线性疲劳累积损伤理论,计算风电塔筒的低周疲劳总损伤并预测其低周疲劳寿命,具体过程为:

[0158]

应用上述步骤得到的幅值频次直方图,结合风电塔筒钢材料的s

‑

n曲线以及miner线性疲劳累计损伤理论,得到风电塔筒在一定运行时间t内因为低周疲劳作用而累积的低周疲劳总损伤d

tot

:

[0159][0160]

其中,k是采集的数据点数;

[0161]

i是其中一个采集时刻;

[0162]

d

i

是i时刻风机塔筒的低周疲劳损伤;

[0163]

n

fi

表示在应力幅值σ

i

作用下的疲劳寿命;

[0164]

n

i

表示应力幅值σ

i

对应的实际循环次数;

[0165]

风电塔筒的低周疲劳寿命t为:

[0166][0167]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。