一种燃机排气扩散段内部保温结构及施工方法

1.技术领域:本发明涉及一种保温结构及该结构的施工方法,特别涉及一种燃机排气扩散段内部保温结构及施工方法。

2.

背景技术:

随着往年建设的燃机电厂运行多年后,由于长期的运行振动和频繁的启停,燃机出口膨胀节出现质量缺陷,造成烟气直接冲刷保温材料,经过长期冲刷,把膨胀节及扩散段内部的保温材料吹出,造成内衬板与外壳之间产生空鼓现象,产生局部超温现象,温度在100

‑

200℃,有些地方甚至更高,产期超温必然会造成扩散段外壳腐蚀生锈,缩短其有效实用年限。

3.

技术实现要素:

本发明所要解决的技术问题是:克服现有技术的不足,提供一种燃机排气扩散段内部保温结构及施工方法,避免因进烟冲刷使保温材料出现空鼓现象,从而形成局部超温。

4.本发明为解决技术问题所采取的技术方案是:一种燃机排气扩散段内部保温结构,包括燃机排气扩散段,所述燃机排气扩散段的内壁设置有至少一个钢板底座,且钢板底座的两端位于燃机排气扩散段内壁两端的内部,所述钢板底座的两端设置有螺栓,所述螺栓与燃机排气扩散段的内壁固定连接在一起;所述钢板底座两侧的燃机排气扩散段的内壁上设置有至少一个保温钉,所述保温钉和螺栓的上端分别位于钢板底座的上方;所述钢板底座的上方依次设置有保温层、第一自锁压板、耐火层、第二自锁压板、钢丝网、第三自锁压板、内衬板和槽钢;所述第二自锁压板和燃机排气扩散段之间的端面设置有包裹层,所述槽钢的两端套设在对应的螺栓上,并通过相匹配的螺母进行固定;所述螺母与槽钢之间设置有垫板,且垫板套设在螺栓上。

5.所述保温层采用硅酸铝耐火纤维毯加工而成,且保温层与钢板底座之间设置有粘接层,所述保温层通过第一自锁压板进行固定。

6.所述粘接层为高温粘接剂。

7.所述耐火层采用高硅氧耐火纤维布沿着烟气方向搭接而成,并通过第二自锁压板进行固定;所述包裹层采用高硅氧布加工而成,并对保温层、耐火层两端面进行双面包裹而成。

8.所述钢丝网采用搭接的方式,并通过第三自锁压板进行固定,所述钢丝网位于包裹层的上方。

9.所述保温层、第一自锁压板、耐火层、第二自锁压板、钢丝网、第三自锁压板和内衬板的两端均位于钢板底座两端螺栓的内侧。

10.所述的燃机排气扩散段内部保温结构的施工方法,包括如下步骤:a、施工准备:

①

、在燃机排气扩散段内壁均匀的焊接钢板底座,且钢板底座的端部距离燃机排气扩散段端部距离为5cm,在相邻的钢板底座之间的缝隙处焊接置有保温钉,且每个缝隙处的保温钉呈排状分布,且相邻保温钉之间的间距为10cm;

②

、在每个钢板底座两端的燃机排气扩散段内壁上分别焊接一个螺栓,且螺栓的上端位于钢板底座的上方;b、保温材料的敷设:

①

、先在硅酸铝耐火纤维毯上涂刷一层高温粘接剂,使硅酸铝耐火纤维毯粘贴在钢板底座的上端面,同时采用第一自锁压板将保温层进行固定;硅酸铝耐火纤维毯敷设时采用同层错缝、二层压缝的方式,且每层硅酸铝耐火纤维毯敷均涂刷高温粘接剂并用自锁压板压紧;

②

、敷设硅酸铝耐火纤维毯时,遇到有保温钉的地方,需要提前打孔;

③

、在第一自锁压板的上方设置有高硅氧耐火纤维布,且高硅氧耐火纤维布的厚度为0.6mm;高硅氧布敷设采用顺烟气方向搭接方式,搭接宽度在200mm

‑

300mm,并采用第二自锁压板进行固定;

④

、硅酸铝耐火纤维毯和高硅氧耐火纤维布两端的边缘处采用高硅氧布双面包裹;高硅氧布敷设完成后,再敷设一层钢丝网,钢丝网采用搭接方式,搭接宽度在200mm

‑

300mm,最后采用第三自锁压板固定钢丝网,同时将保温钉折弯,使保温钉折弯部分紧贴第三自锁压板;c、内衬及保温材料的固定:

①

、敷设内衬板,敷设完毕后,在每个钢板底座的上方分别设置一个槽钢,使槽钢的开口朝上,且槽钢两端与燃机排气扩散段的两端并齐;在槽钢两端对应螺栓的位置打孔,并将槽钢的两端套设在对应螺栓上,并在螺栓上套设垫板,最后在垫板上方的螺栓上拧上相匹配的螺母,使垫板、槽钢、内衬板及保温材料进行固定;

②

、将螺母与螺栓的接触处进行点焊,同时螺栓与内衬板之间的接触处进行点焊,焊接长度满足焊接处圆周的一半。

11.本发明的积极有益效果是:本发明通过在扩散段外壳内侧增加保温钉,采用高温粘接剂把保温材料牢牢固定在外壳内侧,保温材料敷设同层错缝、二层压缝,且层层粘接,同时在外侧增加高硅氧耐火纤维布把保温材料和烟气隔离,再用钢丝网和自锁压板压紧,避免机组运行振动造成保温材料脱离外壳,最后通过槽钢和螺母将内衬板压紧;采用此种施工方法,结构简单、施工方便,为燃机扩散段超温改造提供了方案,解决了超温问题,具有很高的实用价值,易于推广应用。

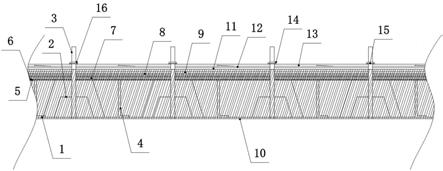

12.附图说明:图1为本发明的结构示意图;图2为本发明钢板底座、保温钉、螺栓及槽钢的局部分布土;图3为本发明无包裹层的结构示意图。

13.具体实施方式:下面结合附图对本发明作进一步的解释和说明:实施例1:参见图1

‑

图3,一种燃机排气扩散段内部保温结构,包括燃机排气扩散段1,燃机排气扩散段1的内壁设置有至少一个钢板底座2,且钢板底座2的两端位于燃机排气扩散段1内壁两端的内部,钢板底座2的两端设置有螺栓3,螺栓3与燃机排气扩散段1的内壁固定连接在一起;钢板底座2两侧的燃机排气扩散段1的内壁上设置有至少一个保温钉4,保

温钉4和螺栓3的上端分别位于钢板底座2的上方;钢板底座2的上方依次设置有保温层6、第一自锁压板7、耐火层8、第二自锁压板9、钢丝网11、第三自锁压板12、内衬板13和槽钢4;第二自锁压板9和燃机排气扩散段1之间的端面设置有包裹层10,槽钢4的两端套设在对应的螺栓3上,并通过相匹配的螺母16进行固定;螺母16与槽钢4之间设置有垫板15,且垫板15套设在螺栓3上。

14.保温层6采用硅酸铝耐火纤维毯加工而成,且保温层6与钢板底座2之间设置有粘接层5,保温层6通过第一自锁压板7进行固定。

15.粘接层5为高温粘接剂。

16.耐火层8采用高硅氧耐火纤维布沿着烟气方向搭接而成,并通过第二自锁压板9进行固定;包裹层10采用高硅氧布加工而成,并对保温层6、耐火层7两端面进行双面包裹而成。

17.钢丝网9采用搭接的方式,并通过第三自锁压板12进行固定,钢丝网9位于包裹层10的上方。

18.保温层6、第一自锁压板7、耐火层8、第二自锁压板9、钢丝网11、第三自锁压板12和内衬板13的两端均位于钢板底座2两端螺栓3的内侧。

19.实施例2:参见图1

‑

图3,上述的燃机排气扩散段内部保温结构的施工方法,包括如下步骤:a、施工准备:

①

、在燃机排气扩散段内壁均匀的焊接钢板底座3,且钢板底座3的端部距离燃机排气扩散段端部距离为5cm,在相邻的钢板底座3之间的缝隙处焊接置有保温钉4,且每个缝隙处的保温钉4呈排状分布,且相邻保温钉4之间的间距为10cm;

②

、在每个钢板底座3两端的燃机排气扩散段内壁上分别焊接一个螺栓4,且螺栓4的上端位于钢板底座3的上方;b、保温材料的敷设:

①

、先在硅酸铝耐火纤维毯上涂刷一层高温粘接剂,使硅酸铝耐火纤维毯粘贴在钢板底座3的上端面,同时采用第一自锁压板7将保温层进行固定;硅酸铝耐火纤维毯敷设时采用同层错缝、二层压缝的方式,且每层硅酸铝耐火纤维毯敷均涂刷高温粘接剂并用自锁压板压紧;避免与壳体结合不牢,出现空鼓现象,保温材料敷设做到同层错缝、二层压缝,每层保温材料均涂刷高温粘接剂并用自锁压板压紧,使得保温材料敷设密实、不翘边、多层保温材料粘贴成一个整体与扩散段外壳紧密相贴;

②

、敷设硅酸铝耐火纤维毯时,遇到有保温钉的地方,需要提前打孔;

③

、在第一自锁压板7的上方设置有高硅氧耐火纤维布8,且高硅氧耐火纤维布8的厚度为0.6mm;高硅氧布敷设采用顺烟气方向搭接方式,搭接宽度在200mm

‑

300mm,并采用第二自锁压板进行固定;

④

、硅酸铝耐火纤维毯和高硅氧耐火纤维布8两端的边缘处采用高硅氧布双面包裹,敷设完成后不外露保温材料;高硅氧布敷设完成后,再敷设一层钢丝网9,钢丝网采用搭接方式,搭接宽度在200mm

‑

300mm,最后采用第三自锁压板12固定钢丝网,同时将保温钉4折弯,使保温钉折弯部分紧贴第三自锁压板12;此时,所有保温结构材料的重量均在扩散段外壳上,并与外壳内侧紧贴;

c、内衬及保温材料的固定:

①

、敷设内衬板13,敷设完毕后,在每个钢板底座3的上方分别设置一个槽钢14,使槽钢14的开口朝上,且槽钢14两端与燃机排气扩散段的两端并齐;在槽钢14两端对应螺栓3的位置打孔,并将槽钢14的两端套设在对应螺栓3上,并在螺栓13上套设垫板6,最后在垫板6上方的螺栓3上拧上相匹配的螺母16,使垫板6、槽钢14、内衬板13及保温材料进行固定;采用槽钢加固,提高内衬板的刚性及减小变形的可能。

20.②

、将螺母16与螺栓3的接触处进行点焊,同时螺栓3与内衬板13之间的接触处进行点焊,焊接长度满足焊接处圆周的一半。

21.上述描述中,对包裹层主要是避免保温材料外露,所以,我们在保温层和耐火层的两端面,即边缘处采用高硅氧布双面包裹,包裹时,可以通过涂抹粘接剂使高硅氧布与第二自锁压板贴合在一起,且与保温层和耐火层的端面也贴合在一起;上述描述中,我们在敷设保温层、耐火层及相应的自锁压板时,这些材料两端与螺栓3之间存在间隙,且间隙满足将高硅氧布放置在缝隙处,将高硅氧布的一端放置保温材料的前端与螺栓的缝隙处,然后铺设,最后将高硅氧布的另一端放在保温材料后端与螺栓的缝隙处,最后在高硅氧布的两端面的内侧涂抹粘接剂,使其与保温材料端面贴紧,这里的保温材料是指耐火层和保温层以及对应紧固的自锁压板。

22.以上的施工方案还适用于燃机排气膨胀节的内衬施工,与该施工方案不同的是:修复完成后,燃机出口壳体外边缘需要增加一圈内衬板固定在膨胀节的螺栓处,与燃机出口壳体边缘进行满焊,起到了延长壳体的效果,避免此处进烟冲刷保温材料造成空鼓现象、形成局部超温。

23.本发明解决了传统的燃机排气扩散段内保温内部缺少保温钉、高温粘接剂和高硅氧布材料造成的问题,保温钉和高温粘接剂起到了固定粘接保温材料,使所有敷设的保温材料粘接成一个整体,牢牢固定在了扩散段外壳内侧,克服了以往依靠保温螺栓固定保温材料的缺点,高硅氧布起到了隔离烟气和保温材料的效果,防止烟气直接冲刷保温材料;采用此种方法施工,结构简单、操作方便,解决了超温问题,具有很高的实用价值,易于推广应用。

24.以上显示和描述了本发明的基本原理、主要特征和优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。