一种新型满足国六标准scr系统高效混合扰流装置

技术领域

1.本实用新型涉及柴油发动机后处理scr系统技术领域,尤其涉及一种新型满足国六标准scr系统高效混合扰流装置。

背景技术:

2.随着全球各国环保力度不断加强,从2012年7月1日起,我国在也全国范围内实施轻型汽车第四阶段排放标准,未达到国四排放标准的轻型汽车将无法进入工信部新车公告。最新国家标准,全国于2018年1月1日起实施第五阶段国家机动车排放标准,北京市于2016年1月1日起提前实施第五阶段国家机动车排放标准。柴油发动机scr后处理技术是满足国四、国五等国家排放法规的所采用的技术。现今,我国已经确定从2019年7月1日起开始实行国六标准,现阶段的scr后处理系统不仅结构复杂、价格昂贵,而且很难满足国六排放要求。

3.现有混合扰流装置抗尿素结晶能力较差,同时尾气与尿素通过现有混合扰流装置后,在scr催化剂端面氨分布的均匀性不满足要求(需满足工程目标≥0.95要求)。

技术实现要素:

4.针对现有技术中缺陷与不足的问题,本实用新型提出了一种新型满足国六标准u型封装scr系统高效混合扰流装置,安装方便快捷,混合扰流效果好,从而保证了scr系统高效的催化效果。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种新型满足国六标准scr系统高效混合扰流装置,包括壳体、导流管、隔板、金属丝网混合器、混合管、多孔板;

7.所述壳体设有进气口、出气口、进液口,所述进气口和出气口都呈圆形且分别设置在壳体同一侧面的两端,所述进液口设置在壳体顶部;

8.所述导流管侧壁设有均匀分布的第一矩形通孔,所述第一矩形通孔设有匹配的导流片,所述导流片与第一矩形通孔连接部位的圆周切面的夹角为30

°

~60

°

,所述第一矩形通孔的总面积不小于进气口面积的1.5倍;

9.所述隔板由矩形挡板和弓形挡板组成,所述弓形挡板设有一排均匀分布的第一圆形通孔,所述矩形挡板中间部位设有第二圆形通孔,所述弓形挡板垂直固接在矩形挡板的一边上;

10.所述金属丝网混合器由管体和破碎层组成,所述破碎层的厚度为20~30mm,所述破碎层由褶皱形金属丝网沿一边包卷而成,所述褶皱形金属丝网的单根金属丝线径为0.15~0.4 mm,所述褶皱形金属丝网上的褶皱倾斜设置且倾斜角度为β,范围为100~160

°

,所述褶皱形金属丝网的截面呈锯齿状且锯齿的顶角为α,范围为40~70

°

,所述褶皱的高度为h,范围为4~9mm。

11.所述混合管的一端密封设置,另一端设有开口,所述混合管的侧壁设有第二矩形

通孔,所述第二矩形通孔的面积不小于进气口面积的1.5倍;

12.所述多孔板为环形板,所述多孔板设有围绕圆心均匀分布的第三圆形通孔;

13.所述进气口设有隔板,所述弓形挡板密封固接在进气口处且凸向壳体中间部位,所述矩形挡板靠近进液口的一面设有匹配的导流管且导流管的一端密封固接在第二圆形通孔上,所述矩形挡板的另一面设有匹配的金属丝网混合器且金属丝网混合器的一端密封固接在第二圆形通孔上;所述出气口设有匹配的多孔板,所述多孔板靠近壳体内部的一面设有匹配的混合管且混合管的开口端密封安装在多孔板的中间部位。

14.进一步的,所述第一矩形通孔的数量为八到十二个。

15.进一步的,所述第一圆形通孔的数量为三到六个。

16.进一步的,所述第一圆形通孔的直径为六到十毫米。

17.进一步的,所述第三圆形通孔的直径为六到十毫米。

18.进一步的,所述第二矩形通孔所在弧面所对的圆心角为120

°

~160

°

,所述第二矩形通孔所在弧面的对应弦面的垂径方向与水平方向之间的锐角为45

°

~85

°

。

19.进一步的,所述导流管与隔板之间的连接方式为焊接。

20.进一步的,所述多孔板与混合管之间的连接方式为焊接。

21.进一步的,所述隔板与金属丝网混合器的连接方式为焊接。

22.本实用新型具有如下有益效果:本实用新型采用新设计的导流管、隔板、金属丝网混合器、混合管、和多孔板的组合使用,能够有效的改善尿素的结晶情况;此外,可以增加尿素与尾气的混合时间,使得混合更加充分、均匀,提升了scr催化剂进气端气流的均匀性,从而,提升了scr进气端面氨分布的均匀性(满足工程目标≥0.95要求),加强了scr催化剂的效率。

附图说明

23.图1为本实用新型整体结构示意图;

24.图2为导流管与隔板组合结构示意图;

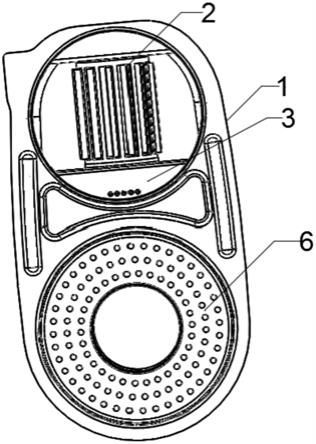

25.图3为多孔板与混合管组合结构示意图;

26.图4为本实用新型进液口位置示意图;

27.图5为金属丝网混合器的俯视图;

28.图6为褶皱形金属丝网的主视图;

29.图7为褶皱形金属丝网的结构示意图;

30.图8为褶皱形金属丝网的展开轴侧图。

具体实施方式

31.下面结合附图对本实用新型的具体实施方式进行详细说明。

32.如图1~8所示,一种新型满足国六标准scr系统高效混合扰流装置,包括壳体1、导流管2、隔板3、金属丝网混合器4、混合管5、多孔板6;所述壳体1设有进气口11、出气口12、进液口13,所述进气口11和出气口12都呈圆形且分别设置在壳体1同一侧面的两端,所述进液口13设置在壳体1顶部;所述导流管2侧壁设有均匀分布的第一矩形通孔21,所述第一矩形通孔21设有匹配的导流片22,所述导流片22与第一矩形通孔21连接部位的圆周切面的夹角

为30

°

~60

°

,所述第一矩形通孔21的总面积不小于进气口面积的1.5倍;所述隔板3由矩形挡板31和弓形挡板32组成,所述弓形挡板32设有一排均匀分布的第一圆形通孔321,所述矩形挡板31中间部位设有第二圆形通孔311,所述弓形挡板32垂直固接在矩形挡板31的一边上;所述金属丝网混合器4由管体41和破碎层42组成,所述破碎层42的厚度为20~30mm,所述破碎层42由褶皱形金属丝网421沿一边包卷而成,所述褶皱形金属丝网421的单根金属丝线径为0.15~0.4 mm,所述褶皱形金属丝网421上的褶皱4211倾斜设置且倾斜角度为β,范围为100~160

°

,所述褶皱形金属丝网421的截面呈锯齿状且锯齿的顶角为α,范围为40~70

°

,所述褶皱4211的高度为h,范围为4~9mm;所述混合管5的一端密封设置,另一端设有开口,所述混合管5的侧壁设有第二矩形通孔51,所述第二矩形通孔51的面积不小于进气口面积的1.5倍;所述多孔板6为环形板,所述多孔板6设有围绕圆心均匀分布的第三圆形通孔61;所述进气口11设有隔板3,所述弓形挡板32密封固接在进气口11处且凸向壳体1中间部位,所述矩形挡板31靠近进液口13的一面设有匹配的导流管2且导流管2的一端密封固接在第二圆形通孔311上,所述矩形挡板31的另一面设有匹配的金属丝网混合器4且金属丝网混合器4的一端密封固接在第二圆形通孔311上;所述出气口12设有匹配的多孔板6,所述多孔板6靠近壳体1内部的一面设有匹配的混合管5且混合管5的开口端密封安装在多孔板6的中间部位。其中导流管2的管径根据发动机排量选择,一般3l以下机型管径≥76mm,3l

‑

7l机型管径需≥89mm,7l

‑

9l机型管径需≥101.6mm,9l

‑

13l机型管径需≥127mm。

33.本实用新型具有如下有益效果:本实用新型在实际作业时,尿素溶液通过进液口13进入导流管2,尾气通过进气口11进入壳体1和导流管2,导流片22能够引导气流旋入导流管2与尿素溶液充分混合,混合后的气流通过金属丝网混合器4,金属丝网混合器4的褶皱形金属丝网421与尿素溶液接触后,可以增加尿素溶液与外部的热交换,提升尿素溶液的蒸发效率,同时可以对尿素溶液进行很好的破碎;同时一部分尾气通过第一圆形通孔321进入壳体1对通过壳体1内的尿素溶液进行吹扫,从而能够防止了壳体1内的溶液直接接触壁面形成结晶;壳体1内部混合后的气流一部分通过混合管5排出出气口12,另一部分通过第三圆形通孔61排出出气口12,最后混合的气流与催化剂进行催化反应,期间,混合管5和多孔板6的组合使用增加了尿素与尾气的混合时间,使得混合更加充分、均匀,提升了scr催化剂进气端气流的均匀性,提高了scr催化剂的催化效率。

34.如图2所示,所述第一矩形通孔21的数量为八到十二个,此区间内效果最好。

35.如图2所示,所述第一圆形通孔321的数量为三到六个。

36.如图2所示,所述第一圆形通孔321的直径为六到十毫米。

37.如图3所示,所述第三圆形通孔61的直径为六到十毫米,此区间内效果最佳。

38.如图3所示,所述第二矩形通孔51所在弧面所对的圆心角为120

°

~160

°

,所述第二矩形通孔51所在弧面的对应弦面的垂径方向与水平方向之间的锐角为45

°

~85

°

,此区间内效果最佳。

39.如图2所示,所述导流管2与隔板3之间的连接方式为焊接,连接效果好。

40.如图3所示,所述多孔板6与混合管5之间的连接方式为焊接,密封效果好。

41.如图2所示,所述隔板3与金属丝网混合器4的连接方式为焊接,稳固性好。

42.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原

理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。