1.本实用新型涉及蒸汽发生器领域,特别涉及一种低压蒸汽发生器。

背景技术:

2.蒸汽发生器是利用燃料或其他能源的热能把水加热成为热水或蒸汽的机械设备。

3.授权公告号为cn204730164u的中国实用新型,公开了一种低压蒸汽发生器,其包括上端和下端开口的壳体、壳程入口、壳程出口以及分别设置在壳体上端和下端开口处的上管板和下管板,所述上管板上方设置有上封头,下管板下方设置有下封头,在上管板和下管板之间且位于壳体腔室内部竖直方向设置有换热管组,还包括管程入口和管程出口,所述上管体上表面设置有管板隔热层,换热管管内上端的管壁上设置有换热管隔热层,换热管隔热层内部设置有套管,套管上端伸出所述换热管且穿设在管板隔热层以及换热管隔热层,能够有效防止管程高温介质对管板以及换管材料的热侵蚀,降低管板及热管温度。

4.但是上述技术方案存在以下缺陷:管程介质的流经路线为上封头-换热管组内腔-下封头,由于蒸汽发生器的管程介质只有一条流径,管程介质的热量未能完全进入换热管组内,使得热量转换效率偏低,热量损耗较大。

技术实现要素:

5.本实用新型的目的是提供一种低压蒸汽发生器,降低炉体内热量的损耗。

6.本实用新型的目的是通过以下技术方案得以实现的:

7.一种低压蒸汽发生器,包括带有储水腔的炉体与带有热源的加热腔,所述炉体开设有依次连通的第一加热通道、第二加热通道、第三加热通道,所述第一加热通道与所述第二加热通道之间以及所述第二加热通道与所述第三加热通道之间均具有弯折处,所述加热腔位于所述第一加热通道的下方,且加热腔与所述第一加热通道相连通,所述第三加热通道远离第二加热通道的一端与外界相连通。

8.通过采用上述技术方案,蒸汽发生器使用时,加热腔的热量进入第一加热通道内,经过第一加热通道后进入第二加热通道,经过第二加热通道后进入第三加热通道,使加热腔的热量经过多个加热通道,使加热腔出来的热量被充分利用,降低热量损耗;同时,由于第一加热通道与第二加热通道之间、第二加热通道与第三加热通道之间均具有弯折处,使第一加热通道、第二加热通道以及第三加热通道占用空间较小,提高炉体的使用率。

9.本实用新型进一步设置为:所述第一加热通道设置有热量交换件,所述热量交换件包括竖直设置的至少两个热量交换管,所述热量交换管的空腔与所述炉体的储水腔相连通。

10.通过采用上述技术方案,热量交换件位于第一加热通道内,当加热腔的热量进入第一加热通道内后,热量交换件可与热量发生充分接触,提高热量转换效率;同时,热量交换管的空腔与炉体的储水腔相连通,从而提高炉体内储水腔内水的快速交换,进一步提高热量交换效率。

11.本实用新型进一步设置为:所述热量交换管的两端设有与所述炉体连接的连接部,所述连接部于第一加热通道内倾斜设置。

12.通过采用上述技术方案,弧形设置使热量交换管内的水与炉体的储水腔内的水交换更加快速。

13.本实用新型进一步设置为:所述热量交换件还包括与热量交换管相连通的环形导热管,至少两个热量交换管沿环形导热管周向间隔设置。

14.通过采用上述技术方案,环形导热管位于第一加热腔且内部热量交换管相连通,使第一加热腔的热量与环形导热管充分接触,进一步提高能力转换效率,并且加快热量交换管之间热量的交换,提高热量交换效率,同时还能加快炉体内储水腔的热量交换;至少两个热量交换管通过环形导热管固定,提高热量交换管在第一加热通道内的稳定性。

15.本实用新型进一步设置为:所述环形导热管设置至少两个,至少两个所述环形导热管沿热量交换管长度方向间隔设置。

16.通过采用上述技术方案,环形导热管设置至少两个,增加相邻两个热量交换管之间的水流量,进一步提高热量交换管之间的热量交换效率。

17.本实用新型进一步设置为:所述第二加热通道内设置有带有空腔的热量分配件,所述第二加强腔被热量分配件分隔成上腔和下腔,所述热量分配件的空腔与所述炉体的储水腔相连通。

18.通过采用上述技术方案,当热量从第一加热通道的热量进入第二加热通道内时,经过热量分配件,使热量进入上腔和下腔内,提高热量与第二加热通道内侧壁的接触面积,提高第二加热通道内热量交换效率;同时,进入第二加热通道的热量经过热量分配件的引导后,使紊乱的热量流变成平稳的热量流,降低热量流的回流,使热量得到充分利用。

19.本实用新型进一步设置为:所述热量分配件向第三加热通道延伸,将第三加热通道分隔成左腔和右腔。

20.通过采用上述技术方案,热量分配件的作用持续进入第三加热通道,进一步提高热量与第三加热通道内侧壁的接触面积,提高第三加热通道内热量交换效率。

21.本实用新型进一步设置为:所述第三加热通道远离第二加热通道的一端设有吸风机。

22.通过采用上述技术方案,吸风机可将第三加热通道内的空气吸入并排出,具有空气引导作用,使第二加热通道内的热量在空气的引导下持续进入第三加热通道。

23.综上所述,本实用新型的有益技术效果为:

24.1.蒸汽发生器使用时,加热腔的热量进入第一加热通道内,经过第一加热通道后进入第二加热通道,经过第二加热通道后进入第三加热通道,使加热腔的热量经过多个加热通道,使加热腔出来的热量被充分利用,降低热量损耗;

25.2.热量交换件位于第一加热通道内,使热量交换件与第一加热通道的热量充分接触,提高热量转换效率;

26.3.当热量从第一加热通道的热量进入第二加热通道内时,经过热量分配件,使热量进入上腔和下腔内,提高热量与第二加热通道内侧壁的接触面积,提高第二加热通道内热量交换效率。

附图说明

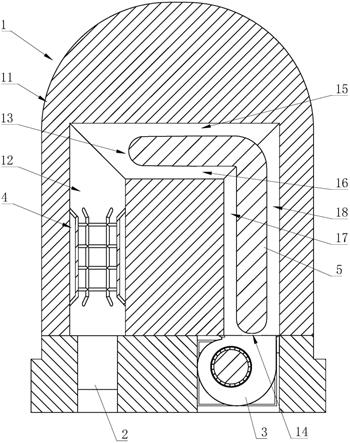

27.图1为实施例中炉体的剖视图;

28.图2为实施例中热量交换件的整体结构示意图。

29.图中,1、炉体;11、储水腔;12、第一加热通道;13、第二加热通道;14、第三加热通道;15、上腔;16、下腔;17、左腔;18、右腔;2、加热腔;3、吸风机;4、热量交换件;41、热量交换管;42、环形导热管;43、连接部;5、热量分配件。

具体实施方式

30.以下结合附图对本实用新型作进一步详细说明。

31.参见图1,一种低压蒸汽发生器,包括带有储水腔11的炉体1与带有热源的加热腔2,加热腔2可为炉体1提供热量,从而使炉体1内的水被加热。

32.炉体1顶部设置有与储水腔11相贯通的进水口和蒸汽排出口(图中未示出),工作人员可通过进水口为储水腔11加水;蒸汽排出口与储水腔11相连通,储水腔11内的水被加热成蒸汽后可从蒸汽排出口排出。

33.炉体1内部开设有依次连通的第一加热通道12、第二加热通道13、第三加热通道14,第一加热通道12与第三加热通道14竖直设置,第二加热通道13位于第一加热通道12与第三加热通道14之间且水平设置,第一加热通道12与第二加热通道13之间以及第二加热通道13与第三加热通道14之间均具有弯折处。

34.加热腔2位于第一加热通道12的下方,且加热腔2与第一加热通道12相连通,加热腔2的热量可进入第一加热通道12内并为炉体1的储水腔11内的水加热。本实施例中,加热腔2内可燃烧煤炭、木材等燃料。

35.第三加热通道14远离第二加热通道13的一端设置有吸风机3,吸风机3的吸风口与第三加热通道14相连通,吸风机3的出风口与外界相连通,通过吸风机3的作用,加快第三加热通道14与外界之间的空气流通。

36.参见图1与图2,第一加热通道12内设置有热量交换件4,热量交换件4包括至少两个热量交换管41与至少两个环形导热管42,热量交换管41与环形导热管42之间相互连通,热量交换管41的空腔与炉体1的储水腔11相连通,本实施例中热量交换管41设置有六个,六个热量交换管41竖直且沿环形导热管42周向间隔设置。热量交换管41的两端均设有与炉体1连接的连接部43,连接部43于第一加热通道12内倾斜设置。本实施例中环形导热管42设置有四个,四个环形导热管42沿热量交换管41的长度方向间隔相同距离设置。

37.参见图1,第二加热通道13内设置有带有空腔的热量分配件5,热量分配件5的空腔与炉体1的储水腔11相连通,第二加强腔被热量分配件5分隔成上腔15和下腔16,热量分配件5靠近第一加热通道12的一端呈弧形设置。从第一加热通道12进入第二加热通道13的热量遇到热量分配件5后,热量分成两股且两股热量分别进入上腔15与下腔16,使热量于第二加热通道13内更加稳定,且增加了热量与第二加热通道13的接触面积,提高能量交换效率。

38.热量分配件5向第三加热通道14延伸,将第三加热通道14分隔成左腔17和右腔18。热量从第二加热通道13进入第三加热通道14后,第二加热通道13的上腔15的热量进入第三加热通道14的右腔18,第二加热通道13的下腔16的热量进入第三加热通道14的左腔17。

39.本实施例的工作原理:低压蒸汽发生器,加热腔2的热量上升进入第一加热通道

12,经过热量交换件4后进入第二加热通道13的上腔15与下腔16,随后进入第三加热通道14的左腔17和右腔18,最后被吸风机3吸出。

40.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。