本实用新型涉及一种毛刷的制造设备,特别涉及一种五轴植毛机工作台,属于毛刷制造设备技术领域。

背景技术:

目前,植毛机广泛应用于在日用刷具、工业刷具等刷体上的植毛,五轴钻植一体机多设有多工位的刷体夹具总成,刷体夹具总成上设有多个刷体夹具,刷板被刷体夹具夹持后,将各刷毛面转换至钻头或植毛嘴正下方进行钻孔、植毛作业。刷体夹具总成除能自身摆动外,整体还能够进行摇摆、左右、前后、升降动作。

传统植毛机工作台的z轴升降机构包括位于两侧的z轴墙板及连接在两z轴墙板底部的z轴底板,使z轴升降机构呈上端开口的u形结构,由于z轴升降机构的上部缺乏连接,整体刚性差。由于z轴升降机构的上部要承受刷体夹具总成及其摇摆驱动机构的重量,使得整个工作台的稳定性比较差,工作中容易发生抖动。通常需要将z轴底板的左右两端超出z轴墙板外,并且在z轴墙板外侧通过大型的三角筋板与z轴底板相连,以提高z轴升降机构的刚度和承载能力,导致工作台体积大,重量重。尽管如此,z轴升降机构仍呈上端开口的u形结构,在x向及z向的刚性均很差,尤其在x向由于占据空间大,刚性差,只能作单头布置,即刷体夹具总成上通常只能布置三个刷体夹具,影响了设备的生产效率。

技术实现要素:

本实用新型要解决的技术问题是,提供一种五轴植毛机工作台,z轴升降机构呈框架结构,强度及刚性好,在x向占据空间小,可沿x向多布置刷体夹具,耗材少,重量轻,且便于模块化制造及拼装。

为解决以上技术问题,本实用新型的一种五轴植毛机工作台,包括底座及刷体夹具总成,所述刷体夹具总成包括b轴摆动机构和多个可夹持刷体的刷体夹具,各所述刷体夹具可在b轴摆动机构的驱动下绕b轴摆动,所述刷体夹具总成安装于a轴摇板上,a轴摇板的两端分别连接有向上延伸的a轴墙板,a旋转轴对称铰接在a轴墙板的上端,所述a旋转轴的外端头分别固定在a轴扇齿轮的轴线上;a轴扇齿轮的外侧分别固定有z轴滑板,z轴滑板的外端面分别通过z轴滑块支撑在z轴导轨上,所述z轴导轨分别固定在l形铝墙板后部的竖边内端面上,l形铝墙板的横边从l形铝墙板的下半部向前延伸,l形铝墙板的横边内端面分别固定有矩形法兰,两矩形法兰之间连接有矩形横梁;两l形铝墙板的竖边下部通过水平状的z轴后底板固定连接。

相对于现有技术,本实用新型取得了以下有益效果:刷体夹具总成及a轴摇摆机构跟随z轴滑板可以通过z轴滑块沿z轴导轨整体升降,两侧的l形铝墙板不但通过后侧下部的z轴后底板相互连接,而且在前侧通过矩形横梁相互连接,由于矩形横梁两端的矩形法兰覆盖l形铝墙板横边的全面积,大大增强了两l形铝墙板之间的连接面积和连接强度,将上端开口的u形弹性结构变为呈刚性的框架结构。使z轴升降机构的刚性大大提高,省去了两l形铝墙板外侧的三角形筋板,即省去了z轴升降机构在x向非工作区域的长度,节约了空间,使结构更为紧凑。同时,由于两l形铝墙板通过矩形横梁直接相连,即使增大两l形铝墙板之间的距离,也不会使两l形铝墙板产生向外侧分离的弹性变形,因此刷体夹具总成在x向可以布置两套刷体夹具,每套包括相互平行的三个,两套刷体夹具可以同时进行钻孔、植毛作业,生产效率提高一倍。

作为本实用新型的改进,所述l形铝墙板的竖边外端面分别固定连接有z轴齿条,所述z轴齿条分别与z轴小齿轮相啮合,所述z轴小齿轮分别固定在z轴驱动轴的两端,所述z轴驱动轴的中部安装有z轴大齿轮,z轴大齿轮与z轴主驱动齿轮相啮合,z轴主驱动齿轮安装于z轴伺服电机的输出端,z轴伺服电机固定在z轴水平连接板的后侧,z轴水平连接板的左右两端固定连接在z轴滑板的下端,所述l形铝墙板上设有供z轴驱动轴穿过且升降的墙板竖向槽。z轴伺服电机通过z轴主驱动齿轮驱动z轴大齿轮转动,同时实现一次减速,z轴大齿轮带动z轴驱动轴转动,z轴驱动轴两端的z轴小齿轮沿z轴齿条同步爬升或下降,实现z轴升降机构的整体升降,同时实现二次减速。墙板竖向槽为z轴驱动轴提供升降空间。

作为本实用新型的进一步改进,所述a轴扇齿轮的下方分别啮合有a轴小齿轮,所述a轴小齿轮分别固定在a轴传动轴的两端,所述a轴传动轴通过轴承座连接在所述a轴摇板的下方且a轴传动轴的轴线平行于所述a旋转轴的轴线,所述a轴传动轴上安装有a轴大齿轮,所述a轴大齿轮的上端穿过a轴摇板上的槽口与a轴驱动齿轮相啮合,所述a轴驱动齿轮安装在a轴伺服电机的输出轴上,a轴伺服电机固定在a轴摇板上端面。a轴伺服电机通过a轴驱动齿轮驱动a轴大齿轮转动,同时实现一次减速,a轴大齿轮带动a轴传动轴转动,a轴传动轴两端的a轴小齿轮一边转动,一边沿a轴扇齿轮前进或后退,a轴摇板及a轴墙板绕a旋转轴产生摆动。a轴伺服电机固定在a轴摇板的上端面,便于安装及承重。

作为本实用新型的进一步改进,所述矩形横梁的中段下方焊接有z轴前底板,z轴后底板的中段和z轴前底板共同固定在y轴滑板上方,y轴滑板的底部分别通过y轴滑块支撑在y轴导轨上,两所述y轴导轨分别固定在y轴导轨固定条上,所述y轴导轨固定条的底部分别固定在y轴底板上。y轴滑板的后端与z轴后底板呈t形连接,y轴滑板的前端通过z轴前底板固定在矩形横梁的中段下方,可以载着上方的机构沿y轴导轨前后平移。

作为本实用新型的进一步改进,y轴底板上固定有y轴丝杆,y轴丝杆位于两y轴导轨固定条之间,y轴丝杆的两端通过轴承固定在y轴底板上,y轴丝杆的驱动端与y轴伺服电机的输出端相连接,y轴伺服电机的底座固定在y轴底板上,y轴丝杆的中段旋接有y轴丝杆螺母,y轴丝杆螺母的顶部与所述y轴滑板固定连接。y轴导轨固定条为y轴伺服电机提供了安装空间,y轴伺服电机驱动y轴丝杆转动,y轴丝杆螺母沿y轴丝杆前后移动,带着y轴滑板及其上的机构沿y轴导轨前后平移。

作为本实用新型的进一步改进,所述y轴底板的底部通过x轴滑块支撑在x轴导轨上,所述x轴导轨固定安装在x轴导轨固定条上,所述x轴导轨固定条固定在所述底座上。y轴底板可以载着上方的机构通过x轴滑块沿x轴导轨实现左右平移。

作为本实用新型的进一步改进,两x轴导轨固定条之间安装有x轴丝杆,x轴丝杆的两端分别通过轴承支撑在底座上,x轴丝杆的驱动端与x轴伺服电机的输出端相连接,x轴伺服电机固定在底座上,x轴丝杆的中段旋接有x轴丝杆螺母,x轴丝杆螺母的顶部与所述y轴底板的底部固定连接。x轴导轨固定条为x轴伺服电机提供了安装空间,x轴伺服电机驱动x轴丝杆转动,x轴丝杆螺母牵动y轴底板及其上的机构沿x轴丝杆左右平移。

作为本实用新型的进一步改进,所述刷体夹具总成设有六个刷体夹具,六个刷体夹具的轴线沿y向延伸且在x向并排设置。每三个刷体夹具构成一套,对应一个植毛嘴及两个钻头,两钻头分别位于植毛嘴的两侧,确保一个刷板在植毛,另一个刷板在钻孔。两套钻植机构同步作业,成倍提高生产效率。

附图说明

图1为本实用新型五轴植毛机工作台的后视图。

图2为图1的俯视图。

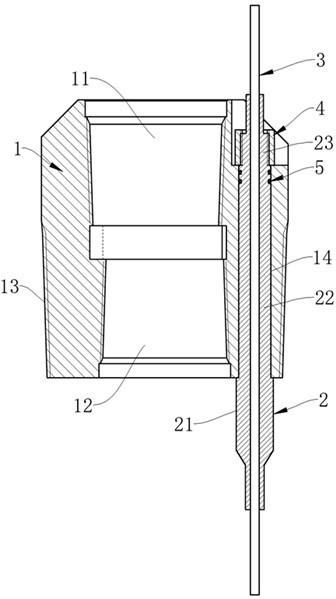

图3为图1的左视图。

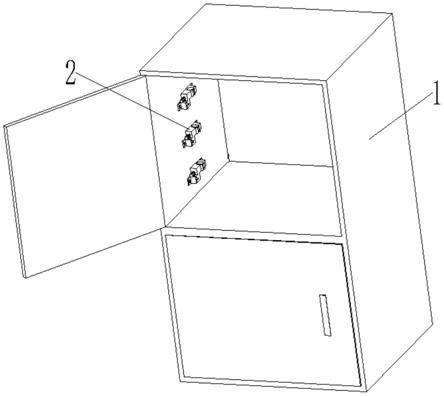

图4为本实用新型的立体图一。

图5为本实用新型的立体图二。

图6为本实用新型中z轴升降机构的立体图。

图7为本实用新型中a轴摇摆机构的立体图。

图8为本实用新型中x轴及y轴驱动机构的立体图。

图中:1.底座;2.刷体夹具总成;2a.刷体夹具;2b.b轴摆动机构;3a.x轴滑块;3b.x轴导轨;3c.x轴导轨固定条;3d.x轴丝杆;3e.x轴伺服电机;4a.y轴滑板;4b.y轴滑块;4c.y轴导轨;4d.y轴导轨固定条;4e.y轴底板;4f.y轴丝杆;4g.y轴伺服电机;5a.z轴滑板;5a1.z轴水平连接板;5b.z轴滑块;5c.z轴导轨;5d.l形铝墙板;5d1.墙板竖向槽;5e.矩形横梁;5e1.矩形法兰;5e2.z轴前底板;5f.z轴后底板;5g.z轴齿条;5h.z轴小齿轮;5j.z轴大齿轮;5k.z轴驱动轴;5m.z轴伺服电机;5n.z轴主驱动齿轮;6a.a轴摇板;6b.a轴墙板;6c.a旋转轴;6d.a轴扇齿轮;6e.a轴小齿轮;6f.a轴传动轴;6g.a轴大齿轮;6h.a轴驱动齿轮;6j.a轴伺服电机。

具体实施方式

如图1至图8所示,本实用新型的五轴植毛机工作台包括底座1及刷体夹具总成2,刷体夹具总成2包括b轴摆动机构2b和多个可夹持刷体的刷体夹具2a,各刷体夹具2a可在b轴摆动机构2b的驱动下绕b轴摆动,刷体夹具总成2安装于a轴摇板6a上,a轴摇板6a的两端分别连接有向上延伸的a轴墙板6b,a旋转轴6c对称铰接在a轴墙板6b的上端,a旋转轴6c的外端头分别固定在a轴扇齿轮6d的轴线上;a轴扇齿轮6d的外侧分别固定有z轴滑板5a,z轴滑板5a的外端面分别通过z轴滑块5b支撑在z轴导轨5c上,z轴导轨5c分别固定在l形铝墙板5d后部的竖边内端面上,l形铝墙板5d的横边从l形铝墙板5d的下半部向前延伸,l形铝墙板5d的横边内端面分别固定有矩形法兰5e1,两矩形法兰5e1之间连接有矩形横梁5e;两l形铝墙板5d的竖边下部通过水平状的z轴后底板5f固定连接。两l形铝墙板5d的竖边下部分别通过螺栓固定连接有墙板支耳,z轴后底板5f的两端通过螺栓固定在墙板支耳上,实现快速拼装。

刷体夹具总成2及a轴摇摆机构跟随z轴滑板5a可以通过z轴滑块5b沿z轴导轨5c整体升降,两侧的l形铝墙板5d不但通过后侧下部的z轴后底板5f相互连接,而且在前侧通过矩形横梁5e相互连接,由于矩形横梁5e两端的矩形法兰5e1覆盖l形铝墙板5d横边的全面积,大大增强了两l形铝墙板5d之间的连接面积和连接强度,将上端开口的u形弹性结构变为呈刚性的框架结构。使z轴升降机构的刚性大大提高,省去了两l形铝墙板5d外侧的三角形筋板,即省去了z轴升降机构在x向非工作区域的长度,节约了空间,使结构更为紧凑。同时,由于两l形铝墙板5d通过矩形横梁5e直接相连,即使增大两l形铝墙板5d之间的距离,也不会使两l形铝墙板5d产生向外侧分离的弹性变形,因此刷体夹具总成2在x向可以布置两套刷体夹具,每套包括相互平行的三个,两套刷体夹具可以同时进行钻孔、植毛作业,生产效率提高一倍。

l形铝墙板5d的竖边外端面分别固定连接有z轴齿条5g,z轴齿条5g分别与z轴小齿轮5h相啮合,z轴小齿轮5h分别固定在z轴驱动轴5k的两端,z轴驱动轴5k的中部安装有z轴大齿轮5j,z轴大齿轮5j与z轴主驱动齿轮5n相啮合,z轴主驱动齿轮5n安装于z轴伺服电机5m的输出端,z轴伺服电机5m固定在z轴水平连接板5a1的后侧,z轴水平连接板5a1的左右两端固定连接在z轴滑板的下端,l形铝墙板5d上设有供z轴驱动轴5k穿过且升降的墙板竖向槽5d1。

z轴伺服电机5m通过z轴主驱动齿轮5n驱动z轴大齿轮5j转动,同时实现一次减速,z轴大齿轮5j带动z轴驱动轴5k转动,z轴驱动轴5k两端的z轴小齿轮5h沿z轴齿条5g同步爬升或下降,实现z轴升降机构的整体升降,同时实现二次减速。墙板竖向槽5d1为z轴驱动轴5k提供升降空间。

a轴扇齿轮6d的下方分别啮合有a轴小齿轮6e,a轴小齿轮6e分别固定在a轴传动轴6f的两端,a轴传动轴6f通过轴承座连接在a轴摇板6a的下方且a轴传动轴6f的轴线平行于a旋转轴6c的轴线,a轴传动轴6f上安装有a轴大齿轮6g,a轴大齿轮6g的上端穿过a轴摇板6a上的槽口与a轴驱动齿轮6h相啮合,a轴驱动齿轮6h安装在a轴伺服电机6j的输出轴上,a轴伺服电机6j固定在a轴摇板6a上端面。

a轴伺服电机6j通过a轴驱动齿轮6h驱动a轴大齿轮6g转动,同时实现一次减速,a轴大齿轮6g带动a轴传动轴6f转动,a轴传动轴6f两端的a轴小齿轮6e一边转动,一边沿a轴扇齿轮6d前进或后退,a轴摇板6a及a轴墙板6b绕a旋转轴6c产生摆动。a轴伺服电机6j固定在a轴摇板6a的上端面,便于安装及承重。

矩形横梁5e的中段下方焊接有z轴前底板5e2,z轴前底板5e2及矩形法兰5e1与矩形横梁5e在工厂焊接成型后,组装时直接与l形铝墙板5d拼装并通过螺栓连接。z轴后底板5f的中段和z轴前底板5e2共同固定在y轴滑板4a上方,y轴滑板4a的底部分别通过y轴滑块4b支撑在y轴导轨4c上,两y轴导轨4c分别固定在y轴导轨固定条4d上,y轴导轨固定条4d的底部分别固定在y轴底板4e上。y轴滑板4a的后端与z轴后底板5f呈t形连接,y轴滑板4a的前端通过z轴前底板5e2固定在矩形横梁5e的中段下方,可以载着上方的机构沿y轴导轨4c前后平移。

y轴底板4e上固定有y轴丝杆4f,y轴丝杆4f位于两y轴导轨固定条4d之间,y轴丝杆4f的两端通过轴承固定在y轴底板4e上,y轴丝杆4f的驱动端与y轴伺服电机4g的输出端相连接,y轴伺服电机4g的底座1固定在y轴底板4e上,y轴丝杆4f的中段旋接有y轴丝杆螺母,y轴丝杆螺母的顶部与y轴滑板4a固定连接。

y轴导轨固定条4d为y轴伺服电机4g提供了安装空间,y轴伺服电机4g驱动y轴丝杆4f转动,y轴丝杆螺母沿y轴丝杆4f前后移动,带着y轴滑板4a及其上的机构沿y轴导轨4c前后平移。

y轴底板4e的底部通过x轴滑块3a支撑在x轴导轨3b上,x轴导轨3b固定安装在x轴导轨固定条3c上,x轴导轨固定条3c固定在底座1上。y轴底板4e可以载着上方的机构通过x轴滑块3a沿x轴导轨3b实现左右平移。

两x轴导轨固定条3c之间安装有x轴丝杆3d,x轴丝杆3d的两端分别通过轴承支撑在底座1上,x轴丝杆3d的驱动端与x轴伺服电机3e的输出端相连接,x轴伺服电机3e固定在底座上,x轴丝杆3d的中段旋接有x轴丝杆螺母,x轴丝杆螺母的顶部与y轴底板4e的底部固定连接。x轴导轨固定条3c为x轴伺服电机3e提供了安装空间,x轴伺服电机3e驱动x轴丝杆3d转动,x轴丝杆螺母牵动y轴底板4e及其上的机构沿x轴丝杆3d左右平移。

刷体夹具总成2设有六个刷体夹具2a,六个刷体夹具2a的轴线沿y向延伸且在x向并排设置。每三个刷体夹具2a构成一套,对应一个植毛嘴及两个钻头,两钻头分别位于植毛嘴的两侧,确保一个刷板在植毛,另一个刷板在钻孔。两套钻植机构同步作业,成倍提高生产效率。

以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。