1.本发明涉及一种振动与噪声控制技术,特别涉及一种用于小水线面双体船型螺旋桨轴系船体耦合振动噪声验证试验的模拟螺旋桨设计方法。

背景技术:

2.小水线面双体船由主船体和上层建筑组成,其中,主船体由连接桥结构连接左右两个片体组成,每一片体包括上船体、支柱体和下潜体,片体在水线处缩小形成狭长流线型截面。小水线面双体船是高新技术船舶,具有甲板面积宽大、耐波性好等优点。

3.用船部门对小水线面双体船振动与噪声控制的要求越来越高,螺旋桨轴系船体耦合振动噪声是小水线面双体船的主要噪声源。在低噪声小水线面双体船的声学设计过程中,需开展螺旋桨轴系船体耦合振动噪声验证试验。而螺旋桨是产生振动噪声的主要部件,所以振动噪声验证试验中螺旋桨设计非常重要,试验直接使用实船螺旋桨,会造成试验周期长,为了保证试验精度,对重要部件螺旋桨加工要求高,导致试验成本高。

技术实现要素:

4.针对小水线面双体船型螺旋桨轴系船体耦合振动噪声验证试验缩短周期问题,提出了一种模拟螺旋桨设计方法,模拟螺旋桨主要由桨毂与圆盘组成,桨毂与圆盘通过螺栓连接,桨毂通过液压方式安装在艉轴上。通过调整圆盘的外径、厚度及安装位置,可确保模拟螺旋桨的重量、重心及转动惯量与实船螺旋桨完全相同,设计出的模拟螺旋桨可直接用于小水线面双体船型螺旋桨轴系船体耦合振动噪声验证试验。

5.本发明的技术方案为:一种模拟螺旋桨设计方法,包括固定块、模拟桨叶、连接法兰、模拟桨毂和螺旋桨轴,模拟桨叶与模拟桨毂通过连接法兰相互锁定,固定块用于模拟桨毂和螺旋桨轴之间的连接固定,螺旋桨轴带动模拟桨毂和模拟桨叶转动;设计具体步骤如下:

6.1)设计模拟螺旋桨的模拟桨毂;

7.1.1)获取实船螺旋桨桨毂的图纸,以及重量、重心及转动惯量数据;

8.1.2)简化模拟桨毂为圆筒形,模拟桨毂内表面设计为圆台形孔,前端内径大,连接固定块的后端内径小,长度取实船桨毂的长度,前、后端内径取实船桨毂的尺寸,保证内部锥度与实船螺旋桨相同;

9.1.3)模拟桨毂材料采用与实船桨毂相同的铜合金,厚度与实船桨毂基本相同,模拟桨毂安装到螺旋桨轴上时的推入量与实船桨毂一致、安装位置与实船桨毂一致;

10.1.4)模拟桨毂外表面为圆柱面,通过微调模拟桨毂的外径,使得模拟桨毂的重量、重心及转动惯量的计算结果与实船桨毂数据相差1%以内;

11.2)设计模拟螺旋桨的固定块;

12.2.1)固定块材料采用与实船桨毂相同的铜合金;

13.2.2)实船螺旋桨的桨叶旋转后,载荷传递到桨毂,导流帽卡住桨毂,使得桨毂不能

向后滑出螺旋桨轴,按照上述原理,设计固定块卡住模拟桨毂,使得模拟桨毂不能向后滑出螺旋桨轴,设计后固定块的重量、重心及转动惯量的计算结果与实船导流帽数据相差1%以内;

14.3)设计模拟螺旋桨的模拟桨叶,以及模拟桨叶与模拟桨毂之间的连接法兰;

15.3.1)获取实船螺旋桨,包括桨叶、桨毂和导流帽各部分的重量、重心及转动惯量数据;

16.3.2)模拟桨叶材料采用普通钢,连接法兰材料采用与实船螺旋桨桨毂相同的铜合金;

17.3.3)初始设计:模拟桨叶设计为等厚度圆环,厚度t1、内径d1、外径d3,圆环内径比模拟桨毂外径大10mm,以方便安装;连接法兰设计为等厚度圆环,连接法兰圆环内径与模拟桨毂外径相同;

18.3.4)调整模拟桨叶的厚度t1、内径d1、外径d3,以及连接法兰的外径、厚度及轴向位置,使得装配后整个模拟螺旋桨的重量、重心及转动惯量的计算结果与实船螺旋桨数据相差1%以内;

19.4)连接设计与安全性校核,得到满足强度要求的连接设计方案;

20.5)根据步骤1)~4)设计导出数据,进行加工及加工质量检查,得到满足公差要求的各零件;

21.6)装配及装配质量检查,得到满足试验要求的模拟螺旋桨。

22.进一步,所述步骤2)中固定块设计为等厚度圆环,内径取模拟桨毂后端内径,调整固定块1的厚度和外径,使得固定块1的重量、重心及转动惯量的计算结果与实船导流帽数据相差1%以内。

23.进一步,所述固定块、模拟桨叶和连接法兰均先采用公式(1)~(4)初步设计等厚度圆环,再采用三维设计软件建立几何模型,再进行调整,输出计算结果;

24.对于等厚度圆环的内、外半径分别为r、r,厚度为t,密度为ρ,体积为v,质量为m,转动惯量为j:

25.v=π(r2‑

r2)t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

26.m=ρv=ρπt(r2‑

r2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0027][0028]

综合(2)和(3)

[0029]

2j=m(r2 r2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

[0030]

进一步,所述步骤4)具体方法如下:

[0031]

4.1)模拟桨毂与螺旋桨轴之间采用液压无键连接;

[0032]

4.2)固定块与模拟桨毂之间采用液压螺栓连接;

[0033]

4.3)模拟桨叶与连接法兰之间通过紧固组件连接,螺栓在圆周方向按等角度间隔排列;

[0034]

4.4)校核上述连接设计的安全性,得到满足强度要求的连接设计方案。

[0035]

进一步,所述步骤5)具体方法如下:

[0036]

5.1)模拟桨毂与连接法兰同时铸造,铸造后内表面、后端面精加工,其余表面粗加

工,检查成品的尺寸和重量;

[0037]

5.2)固定块铸造后内表面、前端面精加工成型,其余表面粗加工,检查成品的尺寸和重量;

[0038]

5.3)模拟桨叶可采用整张钢板切割后成型,也可采用数块小钢板拼焊后加工成型,检查成品的尺寸和重量。

[0039]

进一步,所述步骤6)具体方法如下:

[0040]

6.1)将模拟桨毂按与实船相同的推入量液压安装到螺旋桨轴;

[0041]

6.2)将固定块套入螺旋桨轴,并与模拟桨毂采用液压螺栓连接;

[0042]

6.3)将模拟桨叶与连接法兰通过紧固组件连接;

[0043]

6.4)检查试验轴系的静平衡和动平衡,通过在模拟桨叶上焊接调整钢片或局部打磨,得到满足试验要求的模拟螺旋桨。

[0044]

本发明的有益效果在于:本发明模拟螺旋桨设计方法,设计出的模拟螺旋桨可用于小水线面双体船型螺旋桨轴系船体耦合振动噪声验证试验,代替实船螺旋桨,降低制造成本、生产周期和加工难度。模拟螺旋桨的生产周期和加工难度大为降低;材料费可节省30%以上,加工费也有所降低,使得总体制造成本大大降低。

附图说明

[0045]

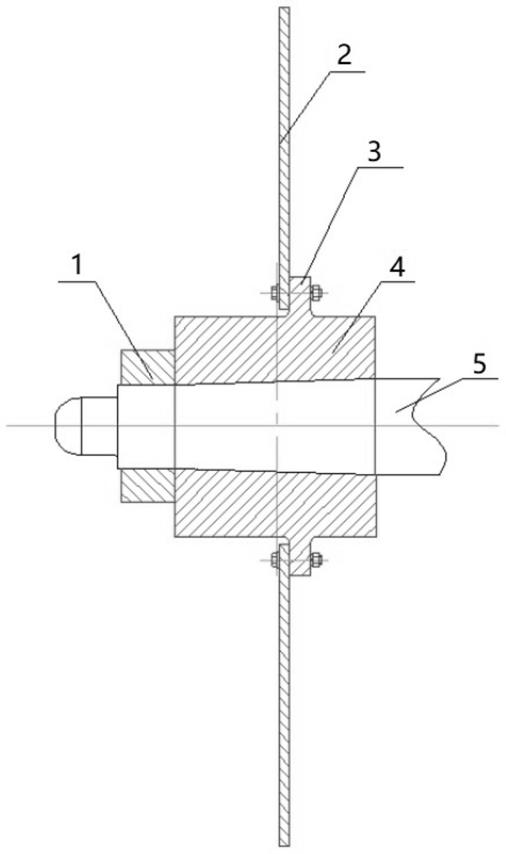

图1为本发明模拟螺旋桨结构示意图。

具体实施方式

[0046]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0047]

某实船螺旋桨包括桨毂、导流帽和桨叶等部分,为满足水动力、空化、脉动压力、水下噪声等性能要求,桨毂、导流帽和桨叶外形复杂,且一般采用5~7叶侧斜螺旋桨。桨毂、导流帽和桨叶一般采用铜合金,铸造后精加工成型,精度要求较高,加工难度非常大,螺旋桨铸造、加工的生产周期一般2~4个月,桨叶重量占螺旋桨总重量约40%。

[0048]

模拟螺旋桨结构示意图如图1所示,包括固定块1、模拟桨叶2、连接法兰3、模拟桨毂4和螺旋桨轴5。模拟桨叶2与模拟桨毂4通过连接法兰3相互锁定,固定块1用于模拟桨毂4和螺旋桨轴5之间的连接固定,螺旋桨轴5带动模拟桨毂4和模拟桨叶2转动。由于用于陆地试验台,测试在无水状态实现,测试动力和干扰位于螺旋桨轴5两端,因此对模拟桨毂4和固定块1的表面加工无精度要求,易加工。模拟桨叶2采用屈服强度为235mpa的普通钢,从钢材市场上可直接采购原材料而不需要铸造,生产周期和加工难度比铜合金大为降低。普通钢价格约为铜合金的1/10,按桨叶重量占螺旋桨总重量40%计,可节省材料费30%以上。而对于多叶大侧斜螺旋桨,其加工费尤其是桨叶的加工费要远高于材料费。可见,采用模拟螺旋桨可大大降低制造成本。模拟桨毂4和固定块1内侧与螺旋桨轴5直接接触,振动源于螺旋桨轴5工作过程中的偏心振动和外力振动,因此为了保证耦合振动噪声验证试验中连接处的强度要求,还是采用原材料。

[0049]

模拟螺旋桨设计具体步骤如下:

[0050]

步骤1,设计模拟螺旋桨2的模拟桨毂4;

[0051]

1.1、获取实船螺旋桨桨毂的图纸,以及重量、重心及转动惯量等数据。

[0052]

1.2、简化模拟桨毂为圆筒形(不考虑实际桨毂的各种复杂造型),模拟桨毂内表面设计为圆台形孔,前端内径大,后端内径小(固定块1所在位置为后端)。长度取实船桨毂的长度,前、后端内径取实船桨毂的尺寸,保证内部锥度与实船螺旋桨相同。

[0053]

1.3、模拟桨毂4材料采用与实船桨毂相同的铜合金,厚度与实船桨毂基本相同,桨毂安装到螺旋桨轴上时的推入量与实船桨毂基本一致、安装位置与实船桨毂基本一致。

[0054]

1.4、模拟桨毂4外表面设计为圆柱面。通过微调模拟桨毂4的外径,使得模拟桨毂4的重量、重心及转动惯量的计算结果与实船桨毂数据相差1%以内。采用三维设计软件建立几何模型,输出计算结果。

[0055]

步骤2,设计模拟螺旋桨的固定块1;

[0056]

2.1固定块1材料采用与实船桨毂相同的铜合金。

[0057]

2.2实船螺旋桨的桨叶旋转后,载荷传递到桨毂,导流帽卡住桨毂,使得桨毂不能向后滑出螺旋桨轴。按照上述原理,设计固定块1,卡住模拟桨毂4,使得模拟桨毂4不能向后滑出螺旋桨轴5,固定块1设计为等厚度圆环,内径取模拟桨毂4后端内径。调整固定块1的厚度和外径,使得固定块1的重量、重心及转动惯量的计算结果与实船导流帽数据相差1%以内。先采用公式(1)~(4)初步设计等厚度圆环,再采用三维设计软件建立几何模型,输出计算结果。

[0058]

对于等厚度圆环(内、外半径分别为r、r,厚度为t,密度为ρ,体积为v,质量为m,转动惯量为j):

[0059]

v=π(r2‑

r2)t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0060]

m=ρv=ρπt(r2‑

r2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0061][0062]

综合(2)和(3)

[0063]

2j=m(r2 r2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0064]

步骤3,设计模拟螺旋桨的模拟桨叶2,以及模拟桨叶2与模拟桨毂4之间的连接法兰3;

[0065]

3.1获取实船螺旋桨(包括桨叶、桨毂和导流帽等部分)的重量、重心及转动惯量等数据。

[0066]

3.2模拟桨叶2材料采用普通钢,连接法兰3材料采用与实船螺旋桨桨毂相同的铜合金。

[0067]

3.3初始设计:模拟桨叶2设计为等厚度圆环,厚度t1、内径d1、外径d3,圆环内径比模拟桨毂4外径大10mm,以方便安装;连接法兰3设计为等厚度圆环,连接法兰3圆环内径与模拟桨毂4外径相同。

[0068]

3.4调整模拟桨叶2的厚度t1、内径d1、外径d3,以及连接法兰3的外径、厚度及轴向位置,使得装配后整个模拟螺旋桨(包括模拟桨毂、模拟桨叶、连接法兰、固定块等部分)的重量、重心及转动惯量的计算结果与实船螺旋桨数据相差1%以内。先采用公式(1)~(4)初步设计等厚度圆环,再采用三维设计软件建立几何模型,再进行调整,输出计算结果。

[0069]

步骤4,连接设计与安全性校核,得到满足强度要求的连接设计方案;

[0070]

4.1模拟桨毂4与螺旋桨轴5之间采用液压无键连接。

[0071]

4.2固定块1与模拟桨毂4之间采用液压螺栓连接。

[0072]

4.3模拟桨叶2与连接法兰3之间通过紧固组件(螺栓、螺母及弹性垫片)连接,螺栓在圆周方向按等角度间隔排列,安装直径为d2。螺栓直径为d1,数量为n个。

[0073]

4.4校核上述连接设计的安全性,得到满足强度要求的连接设计方案。

[0074]

步骤5,加工及加工质量检查,得到满足公差要求的各零件;

[0075]

5.1模拟桨毂4与连接法兰3同时铸造,铸造后内表面、后端面精加工,其余表面粗加工。检查成品的尺寸和重量。由于无水动力等性能要求,外表面比实船桨毂易加工。

[0076]

5.2固定块1铸造后内表面、前端面精加工成型,其余表面粗加工,检查成品的尺寸和重量。由于无水动力等性能要求,外表面比实船导流帽易加工。

[0077]

5.3模拟桨叶2可采用整张钢板切割后成型,也可采用数块小钢板拼焊后加工成型。检查成品的尺寸和重量。

[0078]

步骤6,装配及装配质量检查,得到满足试验要求的模拟螺旋桨;

[0079]

6.1将模拟桨毂4按与实船相同的推入量液压安装到螺旋桨轴5。

[0080]

6.2将固定块1套入螺旋桨轴5,并与模拟桨毂采用液压螺栓连接。

[0081]

6.3将模拟桨叶2与连接法兰3通过紧固组件(螺栓、螺母及弹性垫片)连接。

[0082]

6.4检查试验轴系的静平衡和动平衡,通过在模拟桨叶2上焊接调整钢片或局部打磨,得到满足试验要求的模拟螺旋桨。

[0083]

模拟桨毂4和固定块1均采用铜合金,先设计这两者,可以提前加工,缩短整个模拟螺旋桨的加工周期。

[0084]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。