1.本发明属于碳化钨制备领域,具体属于一种连续动态还原钨粉制备超细颗粒碳化钨的工艺。

背景技术:

2.近年来,我国钨制品的生产及质量研究虽然取得了长足的进展,但如何更加合理地利用我国丰富的钨资源仍然是一个需要长期研究的课题,尤其是如何发展和提高钨产品深加工技术水平,开拓钨的新应用领域,节约能源、提高生产实效等方面,这些不仅对我国硬质合金行业的发展具有深远的影响,而且对其他金属行业也有重要意义。

3.现今,传统生产碳化钨粉的工艺一般分为三个阶段:首先是钨精矿的处理,通常是将钨精矿加磷酸湿磨后,采用经典的碱法工艺制取仲钨酸铵,再将仲钨酸铵在400

‑

500℃下密闭煅烧制得紫钨(wo

2.72

)或蓝钨(wo

2.9

);然后使用十四管马弗炉充氢还原制取钨粉;最后将制得的钨粉与炭黑混合,于1300

‑

1600℃在氢气保护下进行碳化。同时,由于超细或纳米硬质合金具有较普通硬质合金更高的硬度、耐磨性、横向断裂强度以及良好的断裂韧性等综合性能,其广泛用于金属切削加工、pcb加工、军用装备和电子等领域等,具有巨大的市场前景,因此对于超细颗粒碳化钨粉的研制是近年国内外硬质合金技术领域和产业界的热点课题。

4.目前,制备超细颗粒碳化钨的方法主要有机械合金化法、喷雾转化法、直接还原碳化法、化学沉淀法等,这些方法都具有各自的优点,但也存在一定问题,如机械合金法易引入杂质,同时粉末易成团成块,而且粘壁现象严重;喷雾转化法所需设备投入太高,制粉成本高且技术仅有少数国家掌握;直接还原碳化法在最终产品中会不可避免地出现未分解的聚合物或游离碳,这样会影响产品性能;化学沉淀法前驱体粉末的制备涉及一系列的沉淀洗涤等问题,现今还难以实现工业化生产。因此,针对市场对超细颗粒碳化钨粉的需求,上述方法还难以满足工业化生产的要求,所以目前来说,还是需要着眼深化于研究通行的还原碳化工艺。

5.在目前常用的还原碳化制备碳化钨粉的工艺中,在氧化钨经氢气还原,即利用平推炉通过逆氢还原制得超细颗粒钨粉时,在低温状态下易还原产生超细颗粒,因此需控制前带温度,但在逆氢还原过程中,较大的氢气流量从高温区带来的高温和水气会促使粉末进一步长大,因此便影响了钨粉颗粒的粒度。另外,平推炉内的舟皿处于静态平置状态,其物料会受热不均,从而导致产品粒度分布较宽,这极不利于保证后续产品的高质量生产;所以,通过平推炉还原生产超细颗粒钨粉时,只能降低后端的高温生产,这样又会致使还原粉末结晶不完整,并且产品产量极小。因此,针对碳化钨生产过程中碳化钨颗粒长大严重,粒度不易控制,而且需要添加大量晶粒抑制剂控制颗粒长大,更不利于高温碳化生产晶粒完整的超细颗粒碳化钨粉末的问题,亟需加以突破。

技术实现要素:

6.(1)要解决的技术问题

7.针对现有技术的不足,本发明的目的在于提供一种连续动态还原钨粉制备超细颗粒碳化钨的工艺,该工艺旨在解决现今碳化钨生产过程中碳化钨颗粒长大严重,粒度不易控制,而且需要添加大量晶粒抑制剂控制颗粒长大,更不利于高温碳化生产晶粒完整的超细颗粒碳化钨粉末的技术问题。

8.(2)技术方案

9.为了解决上述技术问题,本发明提供了这样一种连续动态还原钨粉制备超细颗粒碳化钨的工艺,该工艺的具体步骤为:

10.步骤一、回转还原:将原料氧化钨以15

‑

75kg/h的速度连续加入到回转炉内,并将回转炉均分为六个反应温区,六个反应温区从入口到出口的温度范围分别依次控制为580

‑

640℃、640

‑

660℃、670

‑

690℃、690

‑

710℃、880

‑

920℃、950

‑

1050℃,控制回转炉的炉管转速为2

‑

6转/分钟,控制向回转炉内通入氢气的流量为200

‑

600m3/h,进行还原,得到超细颗粒钨粉;

11.步骤二、球磨配炭:将回转还原得到的超细颗粒钨粉加入到球磨机内,并加入超细颗粒钨粉质量百分比为5.8%

‑

6.2%的超高纯热裂解粉状炭黑和超细钨粉质量百分比为1.0%

‑

1.8%作为粘合剂的聚乙烯醇,并添加酒精至球磨机内,进行球磨配炭,得到料浆;

12.步骤三、喷雾造粒:将球磨配炭得到的料浆进行喷雾造粒,得到料粒均匀的w c混合料;

13.步骤四、碳化:将喷雾造粒得到的w c混合料连续加入到回转炉内,同时向回转炉内通入氢气和二氧化碳气体进行碳化保护,并将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1150

‑

1250℃,并控制w c混合料的进料量为30

‑

50kg/h,控制回转炉的炉管转速为2.5

‑

6转/分钟,进行碳化,得到超细碳化钨粉初品;

14.步骤五、破碎:将碳化得到的超细碳化钨粉初品进行破碎,得到晶粒均匀、粒度分布均匀的超细碳化钨粉成品。

15.在本发明的工艺中,利用回转顺氢还原的方式,使原料氧化钨进入回转炉内,首先在较低的温度情况下,还原分解产生水汽,同时进入回转炉内的氢气和物料同向运行,氢气水汽较低,并且可及时带走还原过程产生的水汽,还原产生超细颗粒的钨粉;另外,物料在回转炉内的生产过程中,进行动态翻滚,使其受热均匀,从而还原时间较为短暂,再经后端高温还原晶粒结晶完整,产品产量大,氧含量较低。即该工艺充分利用回转炉均分的六个反应温区,使六个反应温区从入口到出口的温度范围分别依次控制为580

‑

640℃、640

‑

660℃、670

‑

690℃、690

‑

710℃、880

‑

920℃、950

‑

1050℃,并结合控制回转炉的炉管转速为2

‑

6转/分钟,控制向回转炉内通入氢气的流量为200

‑

600m3/h,进行还原,得到超细颗粒钨粉。

16.此外,本发明工艺向还原得到的超细钨粉内添加超高纯热裂解粉状炭黑,再添加一定量酒精和聚乙烯醇作为粘合剂,经高能球磨搅拌机配炭,产出料浆并进行喷雾造粒,生产出粒度较为均匀的w c混合料,并将其加入到回转碳化炉内进行碳化,同时将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1150

‑

1250℃,在该特定工艺下进行碳化,最后,再经气流破碎生产超细晶碳化钨粉。

17.优选地,在步骤一的回转还原中,将原料氧化钨以20

‑

40kg/h的速度用螺旋给料的

方式连续加入到回转炉内,并将回转炉均分为六个反应温区,六个反应温区从入口到出口的温度范围分别依次控制为630℃、650℃、680℃、700℃、900℃、1000℃,控制回转炉的炉管转速为4转/分钟,控制向回转炉内通入氢气的流量为400m3/h,进行还原,得到超细颗粒钨粉。

18.优选地,在步骤二的球磨配炭中,加入超细颗粒钨粉质量百分比为6%的超高纯热裂解粉状炭黑和超细钨粉质量百分比为1.4%作为粘合剂的聚乙烯醇。

19.优选地,在步骤三的喷雾造粒中,所述喷雾造粒通过喷雾干燥塔进行。

20.优选地,在步骤四的碳化中,将喷雾造粒得到的w c混合料以螺旋给料的方式连续加入到回转炉内,同时向回转炉内通入氢气和二氧化碳气体进行碳化保护,并将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1180

‑

1200℃,并控制w c混合料的进料量为40kg/h,控制回转炉的炉管转速为4.5转/分钟,进行碳化,得到超细碳化钨粉初品。

21.优选地,在步骤五的破碎中,将碳化得到的超细碳化钨粉初品加入到气流破碎机内,进行预破碎和高速气流破碎,得到晶粒均匀、粒度分布均匀的超细碳化钨粉成品。

22.(3)有益效果

23.与现有技术相比,本发明的有益效果在于:本发明工艺在回转还原和碳化过程中,利用回转炉特殊的反应温区设置,并控制各温区内特定的温度,并通过顺氢还原,及时带走反应产生的水汽,从而使得到的钨粉粒度细。同时,在回转还原和碳化过程中,结合物料在回转炉内的翻滚,使其受热均匀,保证物料与氢气的充分接触,从而极大地加快了还原、碳化的速度,并保证了产品粒度分布的均匀性,而且,使用回转还原、碳化,不需使用舟皿装舟等生产过程,这极大地降低了能源、人工和材料成本,生产成本较低。最后,超细钨粉通过球磨配炭和喷雾造粒,使钨粉与炭黑充分粘合,从而提高了碳化效率,使产品不仅游离碳低,而且质量稳定。

附图说明

24.为了更清楚的说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术中描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施方式,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

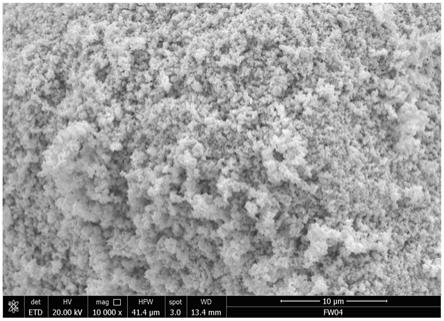

25.图1为本发明的实施例2制备超细碳化钨过程中,中间品超细颗粒钨粉的扫描电镜图。

26.图2为本发明的实施例2制备超细碳化钨中,得到的超细碳化钨粉成品的扫描电镜图。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明具体实施方式中的技术方案进行清楚、完整的描述,以进一步阐述本发明,显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不是全部的样式。

28.实施例1

29.本具体实施例为制备超细碳化钨,其具体步骤为:

30.步骤一、回转还原:将原料氧化钨以15

‑

35kg/h的速度用螺旋给料的方式连续加入到回转炉内,并将回转炉均分为六个反应温区,六个反应温区从入口到出口的温度范围分别依次控制为580

‑

600℃、640

‑

650℃、670

‑

680℃、690

‑

700℃、880

‑

900℃、950

‑

1000℃,控制回转炉的炉管转速为2转/分钟,控制向回转炉内通入氢气的流量为200m3/h,进行还原,得到超细颗粒钨粉;

31.步骤二、球磨配炭:将回转还原得到的超细颗粒钨粉加入到球磨机内,并加入超细颗粒钨粉质量百分比为5.8%的超高纯热裂解粉状炭黑和超细钨粉质量百分比为1.0%作为粘合剂的聚乙烯醇,并添加酒精至球磨机内,进行球磨配炭,得到料浆;

32.步骤三、喷雾造粒:将球磨配炭得到的料浆通过喷雾干燥塔进行喷雾造粒,得到料粒均匀的w c混合料;

33.步骤四、碳化:将喷雾造粒得到的w c混合料以螺旋给料的方式连续加入到回转炉内,同时向回转炉内通入氢气和二氧化碳气体进行碳化保护,并将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1150

‑

1200℃,并控制w c混合料的进料量为30kg/h,控制回转炉的炉管转速为2.5转/分钟,进行碳化,得到超细碳化钨粉初品;

34.步骤五、破碎:将碳化得到的超细碳化钨粉初品加入到气流破碎机内,进行预破碎和高速气流破碎,得到晶粒均匀、粒度分布均匀的超细碳化钨粉成品。

35.实施例2

36.本具体实施例为制备超细碳化钨,其具体步骤为:

37.步骤一、回转还原:将原料氧化钨以20

‑

40kg/h的速度用螺旋给料的方式连续加入到回转炉内,并将回转炉均分为六个反应温区,六个反应温区从入口到出口的温度范围分别依次控制为630℃、650℃、680℃、700℃、900℃、1000℃,控制回转炉的炉管转速为4转/分钟,控制向回转炉内通入氢气的流量为400m3/h,进行还原,得到超细颗粒钨粉;

38.步骤二、球磨配炭:将回转还原得到的超细颗粒钨粉加入到球磨机内,并加入超细颗粒钨粉质量百分比为6%的超高纯热裂解粉状炭黑和超细钨粉质量百分比为1.4%作为粘合剂的聚乙烯醇,并添加酒精至球磨机内,进行球磨配炭,得到料浆;

39.步骤三、喷雾造粒:将球磨配炭得到的料浆通过喷雾干燥塔进行喷雾造粒,得到料粒均匀的w c混合料;

40.步骤四、碳化:将喷雾造粒得到的w c混合料以螺旋给料的方式连续加入到回转炉内,同时向回转炉内通入氢气和二氧化碳气体进行碳化保护,并将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1180

‑

1200℃,并控制w c混合料的进料量为40kg/h,控制回转炉的炉管转速为4.5转/分钟,进行碳化,得到超细碳化钨粉初品;

41.步骤五、破碎:将碳化得到的超细碳化钨粉初品加入到气流破碎机内,进行预破碎和高速气流破碎,得到晶粒均匀、粒度分布均匀的超细碳化钨粉成品。

42.另外,在本具体实施方式中,对步骤一得到的超细颗粒钨粉和最终得到的超细碳化钨粉成品进行检测,其扫描电镜图如图1和图2所示;通过检测可以明显得出,本技术方案,不仅可以使中间产物的钨粉粒度细,同时保证了超细碳化钨粉成品粒度分布的均匀性,而且质量稳定。

43.实施例3

44.本具体实施例为制备超细碳化钨,其具体步骤为:

45.步骤一、回转还原:将原料氧化钨以55

‑

75kg/h的速度用螺旋给料的方式连续加入到回转炉内,并将回转炉均分为六个反应温区,六个反应温区从入口到出口的温度范围分别依次控制为630

‑

640℃、650

‑

660℃、680

‑

690℃、700

‑

710℃、900

‑

920℃、1000

‑

1050℃,控制回转炉的炉管转速为6转/分钟,控制向回转炉内通入氢气的流量为600m3/h,进行还原,得到超细颗粒钨粉;

46.步骤二、球磨配炭:将回转还原得到的超细颗粒钨粉加入到球磨机内,并加入超细颗粒钨粉质量百分比为6.2%的超高纯热裂解粉状炭黑和超细钨粉质量百分比为1.8%作为粘合剂的聚乙烯醇,并添加酒精至球磨机内,进行球磨配炭,得到料浆;

47.步骤三、喷雾造粒:将球磨配炭得到的料浆通过喷雾干燥塔进行喷雾造粒,得到料粒均匀的w c混合料;

48.步骤四、碳化:将喷雾造粒得到的w c混合料以螺旋给料的方式连续加入到回转炉内,同时向回转炉内通入氢气和二氧化碳气体进行碳化保护,并将回转炉均分为三个反应温区,控制三个反应温区的温度范围均为1200

‑

1250℃,并控制w c混合料的进料量为50kg/h,控制回转炉的炉管转速为6转/分钟,进行碳化,得到超细碳化钨粉初品;

49.步骤五、破碎:将碳化得到的超细碳化钨粉初品加入到气流破碎机内,进行预破碎和高速气流破碎,得到晶粒均匀、粒度分布均匀的超细碳化钨粉成品。

50.在上述工艺中,利用回转顺氢还原,使原料氧化钨进入回转炉内,首先在较低的温度情况下,还原分解产生水汽,同时进入回转炉内的氢气和物料同向运行,氢气水汽较低,并且可及时带走还原过程产生的水汽,还原产生超细颗粒的钨粉;另外,物料在回转炉内的生产过程中,进行动态翻滚,使其受热均匀,从而还原时间较为短暂,再经后端高温还原晶粒结晶完整,产品产量大,氧含量较低。此外,该工艺向还原得到的超细钨粉内添加超高纯热裂解粉状炭黑,再添加一定量酒精和聚乙烯醇作为粘合剂,经高能球磨搅拌机配炭,产出料浆并进行喷雾造粒,生产出粒度较为均匀的w c混合料,并将其加入到回转碳化炉内进行碳化,再经气流破碎生产超细晶碳化钨粉。

51.该工艺在回转还原和碳化过程中,利用回转炉特殊的反应温区设置,并控制各温区内特定的温度,并通过顺氢还原,及时带走反应产生的水汽,从而使得到的钨粉粒度细。同时,在回转还原和碳化过程中,结合物料在回转炉内的翻滚,使其受热均匀,保证物料与氢气的充分接触,从而极大地加快了还原、碳化的速度,并保证了产品粒度分布的均匀性,而且,使用回转还原、碳化,不需使用舟皿装舟等生产过程,这极大地降低了能源、人工和材料成本,生产成本较低。最后,超细钨粉通过球磨配炭和喷雾造粒,使钨粉与炭黑充分粘合,从而提高了碳化效率,使产品不仅游离碳低,而且质量稳定。

52.以上描述了本发明的主要技术特征和基本原理及相关优点,对于本领域技术人员而言,显然本发明不限于上述示范性具体实施方式的细节,而且在不背离本发明的构思或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将上述具体实施方式看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

53.此外,应当理解,虽然本说明书按照各实施方式加以描述,但并非每个实施方式仅

包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。