塑基复合材料及其制备方法

【技术领域】

1.本发明涉及复合材料技术领域,尤其涉及一种塑基复合材料及其制备方法。

背景技术:

2.陶瓷材料具有较高的强度和耐高温等优良性能,正在成为一种优异的结构材料和功能材料,尤其是纳米陶瓷具有优异的强度和韧性,具有广阔的发展前景。将陶瓷材料与有机物复合形成的塑基复合材料合材料凭借质轻和优异的力学性能,在外观件和结构件领域的应用越来越受到消费者的认可。

3.现有技术中制备塑基复合材料的方法有注塑成型、热压成型、压扎成型、干压成型等手段。注塑成型由于受材料流动性的影响局限较大,热压成型和压扎成型对设备要求高,而干压成型操作简单,便于大批量生产,从而受到更多的关注与应用。且目前采用干压成型制备的塑基复合材料由于无机粉体和有机物(包括基材和添加剂)之间物料选择及性能上匹配不合适,所制备的塑基复合材料产品的光泽度和表面硬度均有欠缺。

技术实现要素:

4.本发明的目的在于提供一种塑基复合材料及其制备方法,以解决现有技术中。

5.本发明的技术方案如下:提供一种塑基复合材料,包括热塑性高分子材料以及无机材料。

6.可选地,所述塑基复合材料包括2~10质量份的热塑性高分子材料以及90~98质量份的无机材料。

7.可选地,所述无机材料的粒径为100~2500nm。

8.可选地,所述热塑性高分子材料包括聚苯硫醚、聚苯醚以及环氧树脂中的至少一种。

9.可选地,所述无机材料包括陶瓷粉体、玻璃粉体以及金属粉体中的至少一种。

10.本发明的另一技术方案如下:提供一种塑基复合材料的制备方法,包括:

11.将2~10质量份的热塑性高分子材料和90~98质量份的无机材料用水配置为混合浆料,在所述混合浆料中加入砂磨介质,对所述混合浆料进行砂磨,使所述无机材料的粒径为100~2500nm;

12.将砂磨后的所述混合浆料进行喷雾干燥,得到混合造粒粉;

13.利用干压机对所述混合造粒粉进行干压,得到干压成型的混合坯料;

14.对所述混合坯料进行热处理,得到所述塑基复合材料。

15.可选地,所述混合浆料中无机材料的质量浓度为10~50%,所述磨砂介质为粒径0.2~2mm的锆珠,磨砂转速为1400~2500rpm,磨砂流量为2500~4000l/h。

16.可选地,喷雾干燥的进风温度为100~300℃,喷雾干燥的出风温度为80~120℃,所得混合造粒粉的安息角为10~40

°

。

17.可选地,干压的成型压力为50~300mpa,保压时间为0.5~60秒。

18.可选地,所述热处理包括等静压和真空热压处理,所述对所述混合坯料进行热处理,包括:将混合坯料在等静压条件下进行保压,将保压后的混合坯料进行真空热处理,其中,保压的压力为10~300mpa,保压时间为0.5~600分钟;真空热处理温度为80~380℃,真空热处理时间为4~6小时。

19.本发明的塑基复合材料及其制备方法,将热塑性高分子材料与无机材料进行组合,并控制无机材料的粒径为100~2500nm;通过上述方式,热塑性材料作为复合材料的成分同时能够充当无机材料干压时的粘结剂,复合材料中无需添加其他粘结剂,有利于提高复合材料的固含量;通过控制无机材料的粒径,提高热塑性高分子材料与无机材料混合造粒后所得粉体的流动性,进而提高复合材料所制备产品的光泽度和表面硬度。

【附图说明】

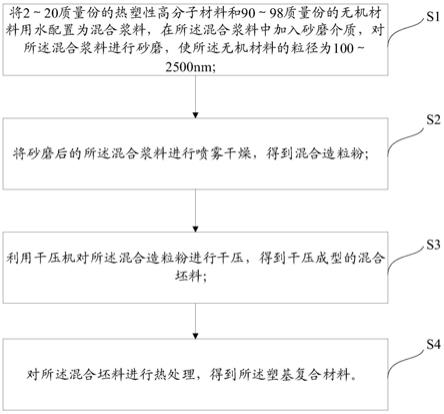

20.图1为本发明实施例的塑基复合材料的制备方法的流程图。

【具体实施方式】

21.下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

23.下述实施例中的实验方法,如无特殊说明,均为常规方法。

24.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

25.复合材料实施例

26.本发明实施例提供了一种塑基复合材料,包括热塑性高分子材料以及无机材料。

27.其中,该塑基复合材料可以包括2~20质量份的热塑性高分子材料以及90~98质量份的无机材料,所述无机材料的粒径为100~2500nm。

28.其中,所述热塑性高分子材料包括聚苯硫醚(pps)、聚苯醚(ppo)以及环氧树脂中的至少一种。

29.其中,所述无机材料包括陶瓷粉体、玻璃粉体以及金属粉体中的至少一种。进一步地,陶瓷粉体为氧化铝粉体。

30.在一个可选的实施方式中,所述无机材料的粒径为100~1200nm。

31.在本实施例的塑基复合材料中,热塑性材料作为复合材料的成分同时能够充当无机材料干压时的粘结剂,复合材料中无需添加其他粘结剂,有利于提高复合材料的固含量;通过控制无机材料的粒径,提高热塑性高分子材料与无机材料混合造粒后所得粉体的流动性,进而提高复合材料所制备产品的光泽度和表面硬度。

32.制备方法实施例

33.本发明实施例提供了一种塑基复合材料的制备方法,用于制备上述塑基复合材

料,请参阅图1所示,该制备方法包括如下步骤:

34.s1,将2~20质量份的热塑性高分子材料和90~98质量份的无机材料用水配置为混合浆料,在所述混合浆料中加入砂磨介质,对所述混合浆料进行砂磨,使所述无机材料的粒径为100~2500nm。

35.其中,所述混合浆料中无机材料的质量浓度可以为10~50%。

36.其中,用于配置混合浆料的水为去离子水,通过在混合浆料中加入砂磨介质,将加入磨砂介质的混合浆料置入磨砂机中,利用磨砂机对混合浆料进行磨砂处理,以将无机材料的粒径控制在2500nm以下。

37.由于热塑性高分子材料粒径本身较小,在本实施例中,控制无机材料的粒径是关键。

38.在一个可选的实施方式中,将2~10质量份的热塑性高分子材料以及90~98质量份的无机材料用水配置为混合浆料。

39.在一个可选的实施方式中,控制无机材料的粒径为100~1200nm。

40.在一个可选的实施方式中,所述磨砂介质为粒径0.2~2mm的锆珠,磨砂转速为1400~2500rpm,磨砂流量为2500~4000l/h。

41.s2,将砂磨后的所述混合浆料进行喷雾干燥,得到混合造粒粉。

42.其中,将砂磨后的所述混合浆料进行喷雾干燥,以对混合浆料进行造粒,由于所得混合造粒粉中无机材料的粒径在100~2500nm范围内,混合造粒粉的安息角能够达到10~40

°

,混合造粒粉的流动性较好,有利于提高所制备复合材料的性能。

43.在一个可选的实施方式中,喷雾干燥的进风温度为100~300℃,喷雾干燥的出风温度为80~120℃。

44.在一个可选的实施方式中,所得混合造粒粉的安息角为10~26

°

。

45.s3,利用干压机对所述混合造粒粉进行干压,得到干压成型的混合坯料。

46.其中,由于混合造粒粉中含有热塑性材料,热塑性材料除了作为其中一种成分同时能够充当无机材料干压时的粘结剂,并且,由于混合造粒粉流动性较好,在进行干压时更易成型,相对于现有技术,本步骤中干压压力较小,保压时间较短。

47.在一个可选的实施方式中,干压的成型压力为50~300mpa,保压时间为0.5~60秒。

48.s4,对所述混合坯料进行热处理,得到所述塑基复合材料。

49.其中,所述热处理包括等静压处理和真空热处理。也就是说,本实施例的热处理,首先进行等静压处理,然后进行真空热处理,具体地,对所述混合坯料进行热处理,包括:

50.将混合坯料在等静压条件下进行保压,再将保压后的混合坯料进行真空热处理,其中,保压的压力为10~300mpa,保压时间为0.5~600分钟;真空热处理温度为80~380℃,真空热处理时间为4~6小时,真空热处理的真空度为

‑

0.1mpa。

51.在一个可选的实施方式中,步骤s4之后还包括如下步骤:

52.s5,将所述塑基复合材料进行机加工,得到产品。

53.其中,机加工包括cnc、抛光、激光、电镀等中的一种或多种。所得产品的密度为2g/cm3~15g/cm3,四点弯曲强度为100~300mpa,产品铅笔硬度为2~6h。

54.本发明实施例的制备方法,将混合浆料进行磨砂,控制混合浆料中无机材料的粒

径为100~2500nm;通过上述方式,提高热塑性高分子材料与无机材料混合造粒后所得粉体的流动性,增加了干压成型的效果,进而提高复合材料所制备产品的光泽度和表面硬度。

55.实施例1

56.本实施例提供了一种塑基复合材料的制备方法,包括如下步骤:

57.步骤1:将9.8质量份的氧化铝与0.2质量份的环氧树脂混合配制成混合浆料后放入砂磨机中,加入1.5%苯甲酸铵分散剂,砂磨机主机转速1400rpm,流量为2500l/h,砂磨介质0.2mm锆珠,经激光粒度仪随时监控浆料粒径,控制中位径在100nm,其中,混合浆料中氧化铝和环氧树脂的质量百分比为40%。

58.步骤2:将混合浆料进行喷雾干燥造粒(进风温度160℃,出风温度80℃,电机频率400hz)得到混合造粒粉。

59.步骤3:将混合造粒粉在350t压机下干压成型,成型压力为180mpa,保压时间15s,得到干压坯料。

60.步骤4:将干压坯料在80℃,150mpa等静压条件下保压10min,之后在120℃下、

‑

0.1mpa真空度下真空热处理4h,得到复合材料。

61.步骤5:复合材料经机加工处理得到产品。

62.实施例2

63.本实施例提供了一种塑基复合材料的制备方法,包括如下步骤:

64.步骤1:将9质量份的氧化铝与1质量份的聚苯硫醚(pps)配制成混合浆料后放入砂磨机中,加入0.7%苯甲酸分散剂,砂磨机主机转速1400rpm,流量为3000l/h,砂磨介质0.8mm锆珠,经激光粒度仪随时监控浆料粒径,控制中位径在800nm,其中,混合浆料中氧化铝和聚苯硫醚的质量百分比为20%。

65.步骤2:将混合浆料进行喷雾干燥造粒(进风温度240℃,出风温度105℃,电机频率350hz)得到混合造粒粉。

66.步骤3:将混合造粒粉在350t压机下干压成型,成型压力为160mpa,保压时间8s,得到干压坯料。

67.步骤4:将干压坯料在120℃,150mpa等静压条件下保压10min,之后在320℃下、

‑

0.1mpa真空度下真空热处理6h,得到复合材料。

68.步骤5:对复合材料进行机加工处理得到产品。

69.实施例3

70.本实施例提供了一种塑基复合材料的制备方法,包括如下步骤:

71.步骤1:将20质量份的氧化铝与1质量份的聚苯醚(ppo)配制成混合浆料后放入砂磨机中,加入2%聚乙二醇分散剂,砂磨机主机转速1500rpm,流量为3000l/h,砂磨介质1mm锆珠,经激光粒度仪随时监控浆料粒径,控制中位径在1200nm,其中,混合浆料中氧化铝和聚苯醚的质量百分比为50%。

72.步骤2:将混合浆料进行喷雾干燥造粒(进风温度180℃,出风温度85℃,电机频率450hz)得到混合造粒粉。

73.步骤3:将混合造粒粉在350t压机下干压成型,成型压力为180mpa,保压时间30s,得到干压坯料。

74.步骤4:将干压坯料在80℃,150mpa等静压条件下保压10min,之后在340℃下、

‑

0.1mpa真空度下真空热处理6h,得到复合材料。

75.步骤5:将复合材料进行机加工处理得到产品。

76.对比例1

77.本对比例提供了一种塑基复合材料的制备方法,包括如下步骤:

78.步骤1:将9.8质量份中位径为62μm的氧化铝与0.2质量份的环氧树脂共混12h,得到共混料。

79.步骤2:将共混料在350t压机下干压成型,成型压力为180mpa,保压时间15s,得到干压坯料。

80.步骤3:将干压坯料在80℃,150mpa等静压条件下保压10min,之后在120℃下、

‑

0.1mpa真空度下真空热处理4h,得到复合材料。

81.步骤4:将复合材料进行机加工处理得到产品。

82.对实施例1至实施例3中的混合造粒粉以及对比例中共混料的安息角进行测量,对实施例1至实施例3以及对比例所得产品的固含量、密度、四点弯曲强度、光泽度和表面硬度分别进行测量,结果如表1所示。

83.表1实施例及对比例性能测试结果

[0084][0085][0086]

从表1的数据可知,实施例1至实施例3及对比例制备的产品均具有较高的固含量,说明采用无机材料与热塑性高分子材料进行配伍,有利于提供产品的固含量;对于密度和四点弯曲强度,对比例与实施例1至实施例3区别不大;对比例中无机材料没有经过磨砂,粒径较大(6200nm),对比例中进行干压的共混料的安息角较大,说明对比例中用于干压的共混料的流动性较差,于是对比例所得产品的光泽度和表面硬度较低;与对比例相比,无机材料经过磨砂的实施例1至实施例3,混合造粒粉的安息角明显减小,说明混合造粒粉的流动性较好,易于干压,相应地,所得产品的光泽度和表面硬度明显增加,因此,本发明实施例通过控制无机材料的粒径,提高了混合造粒粉的流动性,使得后续干压成型更易操作且效果更好,进而提高了产品的光泽度和表面硬度,产生了意想不到的有益效果。

[0087]

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。