玻璃制造设备和方法

1.本公开内容申请依据35u.s.c.

§

119请求于2019年1月17日提交的美国临时申请第62/793,453号的优先权,该申请的内容是本技术的基础并且全文以引用方式并入本文。

技术领域

2.本公开内容大体涉及玻璃制造设备和方法,并且更具体地,涉及从玻璃制造设备的辊去除表面材料的玻璃制造设备和方法。

背景技术:

3.已知可以通过使玻璃成形材料通过一对旋转辊之间的间隙来制造玻璃带。在带的制造期间,表面材料可能会在辊的外周表面上形成。例如,由于会暴露于高温,表面材料可在辊的表面上包括金属氧化物层。附加地或替代地,所形成的表面材料还可以在辊的表面上包括玻璃成形材料的沉积物(例如,凝结或粘附的颗粒)。表面材料会随时间而堆积,并最终显著影响到辊的性能。例如,辊的原始预定表面粗糙度、发射率、或热传递系数会改变,从而改变辊的热传递特性。以形成的表面材料来改变辊的热传递特性,会导致通过此对辊之间的间隙的玻璃成形材料中的温度差异,从而导致表面缺陷(例如,表面裂纹或其他光学表面缺陷),从而可能会对所得玻璃带的性能产生负面影响。

4.已知的是,从玻璃制造设备中移出辊并对其进行喷砂处理,以从辊去除表面材料并向辊施加新的表面粗糙度。然而,这种喷砂有时会损坏辊,并且还会去除辊的一小层外层,从而改变辊的直径。这样的缺点在精确的辊轧应用中是不能接受的,在这些应用中,辊轧带的厚度需要在严格的公差范围内。此外,从玻璃制造设备去除辊会中断带的形成,并因此影响一段时间内可形成的带的数量。

技术实现要素:

5.以下呈现本公开内容的简化概述,以提供对在详细说明中描述的一些实施例的基本理解。

6.在一些实施例中,可以使用激光束从辊的外周表面去除表面材料。使用激光束可以从辊的外周表面去除表面材料,而不会损坏辊的外周表面。在进一步实施例中,激光束可以在带的生产期间从辊的外周表面去除表面材料,从而通过允许在辊形成带的同时清洁辊来提高生产率。

7.在一些实施例中,玻璃制造设备可包括:第一辊,该第一辊可绕第一旋转轴线旋转;第二辊,该第二辊可绕第二旋转轴线旋转;以及激光设备,该激光设备限定在第一目标位置处与第一辊的外周表面相交的第一激光路径。

8.在一些实施例中,第一辊的外周表面可包括约0.02微米至约15微米的ra表面粗糙度。

9.在一些实施例中,表面材料可以形成在第一辊的外周表面上。

10.在一些实施例中,激光设备包括在第二目标位置处与第二辊的外周表面相交的第

二激光路径。

11.在一些实施例中,第二辊的外周表面可包括约0.02微米至约15微米的ra表面粗糙度。

12.在一些实施例中,表面材料可以形成在第二辊的外周表面上。

13.在一些实施例中,激光设备可被配置为沿着第二旋转轴线的方向移动第二目标位置。

14.在一些实施例中,激光设备可被配置为沿着第一旋转轴线的方向移动第一目标位置。

15.在一些实施例中,第一辊与第二辊被配置为在玻璃成形材料的带的整个宽度上将玻璃成形材料的尺寸设定为预定厚度。

16.在一些实施例中,玻璃制造设备进一步包括熔融玻璃成形材料源,熔融玻璃成形材料源被定位成将熔融玻璃成形材料供给到限定在第一辊与第二辊之间的间隙中。

17.在一些实施例中,提供了一种清洁玻璃制造设备的辊的方法,其中辊包括外周表面及在外周表面的区域上形成的表面材料。方法可以包括用激光束辐照表面材料上的目标位置的步骤。方法可以进一步包括在用激光束从辊的外周表面的区域去除表面材料的一部分的同时,在辊与目标位置之间产生相对运动的步骤。

18.在一些实施例中,第二辊的外周表面可包括约0.02微米至约15微米的ra表面粗糙度。

19.在一些实施例中,相对运动可包括绕辊的旋转轴线旋转辊。

20.在一些实施例中,相对运动进一步包括沿着辊的旋转轴线的方向移动目标位置。

21.在一些实施例中,当辊绕辊的旋转轴线旋转时,目标位置可以沿着辊的旋转轴线的方向移动。

22.在一些实施例中,激光束不会损坏辊的外周表面的区域。

23.在一些实施例中,制造玻璃带的方法可包括:使玻璃成形材料通过在绕第一旋转轴线旋转的第一辊与绕第二旋转轴线旋转的第二辊之间所限定的间隙。表面材料可以形成在第一辊的外周表面上。方法可以进一步包括用第一激光束辐照表面材料上的第一目标位置的步骤。方法可以进一步包括:用第一激光束从第一辊的外周表面的区域去除表面材料,同时使附加的玻璃成形材料通过间隙。

24.在一些实施例中,去除表面材料的步骤可以进一步包括沿着第一辊的第一旋转轴线的方向移动第一目标位置。

25.在一些实施例中,第一激光束不会损坏第一辊的外周表面的区域。

26.在一些实施例中,第一辊的外周表面的区域可包括约0.02微米至约15微米的ra表面粗糙度。

27.在一些实施例中,表面材料可以形成在第二辊的外周表面上。方法可以进一步包括用第二激光束辐照形成在第二辊的外周表面的区域上的表面材料上的第二目标位置的步骤。方法可以进一步包括:用第二激光束从第二辊的外周表面的区域去除表面材料,同时使附加的玻璃成形材料通过间隙。

28.在一些实施例中,从第二辊的外周表面的区域去除表面材料的步骤,可进一步包括沿着第二辊的第二旋转轴线的方向移动第二目标位置。

29.在一些实施例中,第二激光束不会损坏第二辊的外周表面的区域。

30.在一些实施例中,第二辊的外周表面的区域可包括约0.02微米至约15微米的ra表面粗糙度。

31.在一些实施例中,第一辊与第二辊在从间隙向下游行进的玻璃成形材料的整个带的宽度上将玻璃成形材料的尺寸设定为预定厚度。

32.在一些实施例中,玻璃成形材料包括可被供给到间隙中的熔融玻璃成形材料。

33.本文公开的实施例的其他特征和优点将在以下的详细说明中阐述,并且部分地对于本领域技术人员而言将从本说明书显而易见,或者通过实施本文描述的实施例认识到,包括以下详细说明、权利要求书和附图。应当理解,以上的一般描述和以下的详细说明意图都提出了实施例,该实施例旨在提供用于理解本文公开的实施例的性质与特征的概述或框架。附图被包括以提供进一步理解,并且附图并入本说明书中并构成本说明书的一部分。附图示出了本公开内容的各种实施例,并且与说明书一起解释其原理和操作。

附图说明

34.参考附图阅读以下详细说明时,将更佳地理解这些以及其他特征、实施例和优点,其中:

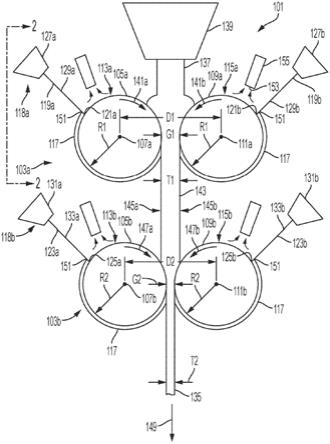

35.图1示出了根据本公开内容的一些实施例的玻璃制造设备的示意图;

36.图2是沿着图1的2

‑

2线的玻璃制造设备的示意图;

37.图3示出清洁图1中的玻璃制造设备的辊的另一实施例的示意性透视图;

38.图4示出清洁图1中的玻璃制造设备的辊的另一实施例。

具体实施方式

39.现在将在下文中参考示出示例实施例的附图来更全面地描述实施例。尽可能地,在所有附图中,均使用相同的附图标记指代相同或相似的部件。然而,本公开内容可以以许多不同的形式来实现,并且不应被解释为限于本文阐述的实施例。

40.图1示出玻璃制造设备101的实施例。在一些实施例中,玻璃制造设备101可包括一对或多对辊103a、103b。例如,图1示出了两对辊103a、103b,但是在进一步实施例中可以提供单一对辊或三对或更多对辊。每对辊103a、103b可包括可绕第一旋转轴线107a、107b旋转的第一辊105a、105b,及可绕第二旋转轴线111a、111b旋转的第二辊109a、109b。如图所示,第一辊105a、105b的第一旋转轴线107a、107b可以平行于第二辊109a、109b的第二旋转轴线111a、111b,然而在其他实施例中可以提供非平行的配置。

41.此外,如图所示,对于第一对辊103a,第一辊105a可以与第二辊109a基本上相同。此外,对于第二对辊103b,第一辊105b可以与第二辊109b基本上相同。在一些实施例中,第一对辊103a的第一辊105a可以与第二对辊103b的第一辊105b基本相同。在另外的实施例中,第一对辊103a的第二辊109a可以与第二对辊103b的第二辊109b基本相同。在一些实施例中,成对辊103a、103b中的第一辊105a、105b可包括具有第一外周表面113a、113b的圆柱体,例如右圆柱体。在一些实施例中,成对辊103a、103b中的第二辊109a、109b可包括具有第二外周表面115a、115b的圆柱体,例如右圆柱体。在一些实施例中,成对的辊103a、103b的外周表面113a、113b、115a、115b在与玻璃成形材料接触的旋转轴线107a、107b、111a、111b的

方向上的长度可以是:从约50mm至约2.5米(m)、从约60mm至约1.6m及其间的所有范围和/或子范围,但是可以在进一步实施例中提供其他长度。

42.在一些实施例中,第一对辊103a的第一辊105a与第二辊109a可包括相同的半径“r1”。在一些实施例中,第二对辊103b的第一辊105b与第二辊109b可包括相同的半径“r2”。在所示的实施例中,半径“r1”与半径“r2”基本相同,但是在其他实施例中可以提供不同的半径。在一些实施例中,半径“r1”和/或半径“r2”可以在从约25毫米(mm)至约250mm、从约50mm至约225mm、从约50mm至约150mm的范围及其间的所有范围和/或子范围,但是可以在进一步实施例中提供这些范围之外的半径。

43.此外,如参考第一对辊103a所示,第一辊105a的第一旋转轴线107a可与第二辊109a的第二旋转轴线111a间隔开距离“d1”,距离“d1”可包括第一辊105a的半径“r1”、第二辊109a的半径“r1”、以及在第一对辊103a的辊105a、109a之间的间隙“g1”之和。在另外的实施例中,如参考第二对辊103b所示,第一辊105b的第一旋转轴线107b可以与第二辊109b的第二旋转轴线111b间隔开距离“d2”,距离“d2”可以包括第一辊105b的半径“r2”、第二辊109b的半径“r2”、以及在第二对辊103b的辊105b、109b之间的间隙“g2”之和。在一些实施例中,间隙“g2”可以小于间隙“g1”,以允许一带的厚度的减小,从基本上等于第一对辊103a的间隙“g1”的厚度“t1”减至基本上等于第二对辊103b的间隙“g2”的厚度“t2”。在一些实施例中,间隙“g1”和/或“g2”可以是从约0.5毫米(mm)至约6mm、从约0.7mm至约6mm、从约1mm至约6mm、从约2mm至约6mm、从约3mm至约6mm,以及其间的所有范围和/或子范围,但是在进一步实施例中,间隙“g1”、“g2”可以包括这些范围之外的其他尺寸。

44.成对辊103a、103b中的任何辊105a、105b、109a、109b可包括各种材料,例如金属或陶瓷。在一些实施例中,辊可以由钢(例如,不锈钢)、镍基超级合金、铂或贵金属或其他材料类型所制成。在一些实施例中,一对或多对的辊103a、103b中的一个或多个辊,可以用流体冷却。例如,在其他实施例中,可以用气体(例如,空气)或液体(例如,水)来冷却辊,但是可以使用其他流体来可选地冷却辊。

45.本公开内容的任何辊的外周表面可具有一预定的各种范围的ra表面粗糙度。预定的ra表面粗糙度可以设置在辊的整个外周表面上,或者可以设置在预期会与玻璃成形材料接触的辊的外周表面的长度“l”(例如,参见图4)上。在整个本公开内容中,ra表面粗糙度被计算为辊的外周表面上的所量测的微观的峰与谷的平均粗糙度。在整个本公开内容中,使用具有5微米(micron)直径的探针尖端,2.5毫米截断上限、8微米截断下限的防滑的mitutoyo sj

‑

410粗糙度轮廓仪来量测ra表面粗糙度。此外,在整个本公开内容中的ra表面粗糙度,被认为是沿着外周表面113a、113b、115a、115b的在辊105a、105b、109a、109b的旋转轴线107a、107b、111a、111b的方向的长度上所量测的四个ra表面粗糙度量测值的平均ra表面粗糙度。

46.在一些实施例中,成对辊103a、103b中的任一对中的辊105a、105b、109a、109b的外周表面113a、113b、115a、115b可具有从约0.02微米至约15微米、从约0.02微米至约10微米、从约0.02微米至约5微米、从约0.1微米至约3微米、从约0.2微米至3微米、从约0.3微米至约2微米、从约0.4微米至约2微米、从约0.5微米至约2微米,从约1微米至约2微米,和/或其间的任何范围或子范围的ra表面粗糙度,但是在进一步实施例中可以提供另一ra表面粗糙度。在生产玻璃带的设备的一些实施例中,辊的ra表面粗糙度可以是从约0.02微米至约2微

米,尽管在进一步实施例中可以提供其他ra表面粗糙度值。例如,在一些实施例中,辊105a、105b、109a、109b的外周表面113a、113b、115a、115b的ra表面粗糙度可以在约0.02微米至约0.5微米的范围内以提供具有光滑主表面的玻璃带。在进一步实施例中,辊可具有约1微米至约1.5微米的ra表面粗糙度,其中玻璃带可随后被进一步研磨和抛光以进一步加工玻璃带的主表面。在进一步实施例中,一些应用领域可使用ra表面粗糙度为从约5微米至约15微米的辊,尽管在进一步实施例中可以提供其他ra表面粗糙度值。在一些实施例中,辊的ra表面粗糙度大于或等于10微米可以帮助产生适于下游加工的玻璃带。

47.当生产带时,可以通过在辊上形成的表面材料来保护辊的原始ra表面粗糙度,使其不与玻璃成形材料接触。由于会暴露于高温,表面材料可包括由在辊的表面上形成(例如,在其上氧化)的金属氧化物层。附加地或替代地,表面材料还可以包括在辊的外周表面上形成(例如,沉积在其上等)的表面材料(例如,凝结或粘附的颗粒)。例如,如图1所示,在玻璃成形材料滚动通过间隙“g1”、“g2”之后,表面材料117可在辊105a、105b、109a、109b的外周表面113a、113b、115a、115b上形成。在一些实施例中,表面材料117可以在辊上形成涂层,此涂层具有比辊105a、105b、109a、109b的外周表面113a、113b、115a、115b的ra表面粗糙度低的ra表面粗糙度。在一些实施例中,表面材料117可以改变辊105a、105b、109a、109b的发射率。在一些实施例中,表面材料117可以改变辊105a、105b、109a、109b的热传递特性。因此,表面材料117随时间的积累,例如在辊105a、105b、109a、109b的外周表面113a、113b、115a、115b上的表面材料117的涂层,会显著影响辊105a、105b、109a、109b的性能。例如,辊的原始的预定表面粗糙度、发射率、或热传递系数可能由于表面材料117而改变,从而改变辊105a、105b、109a、109b的热传递特性。以形成的表面材料来改变辊的热传递特性,会导致通过此对辊之间的间隙的玻璃成形材料中的温度差异,从而导致表面缺陷(例如,表面裂纹或其他光学表面缺陷),从而可能会对所得玻璃带的性能产生负面影响。因此,在辊105a、105b、109a、109b的外周表面113a、113b、115a、115b上形成的表面材料117,会破坏最初在外周表面113a、113b、115a、115b上提供的预定ra表面粗糙度所达到的益处。此外,表面材料117可以改变间隙“g1”、“g2”的尺寸,这可能不利地影响通过间隙的带的期望厚度。

48.图1至图4中所示的本公开内容的实施例,提供了一种激光设备,用于从辊去除表面材料。图1图标出了包括第一激光设备118a的第一对辊103a及包括第二激光设备118b的第二对辊103b,尽管在进一步实施例中,单一激光设备或两个以上的激光设备可以用于成对辊103a、103b。

49.如图所示,第一激光设备118a可以在第一目标位置121a处限定与第一对辊103a的第一辊105a的外周表面113a相交的第一激光路径119a。第一激光设备118a还可在第二目标位置121b处限定与第一对辊103a的第二辊109a的外周表面115a相交的第二激光路径119b。如图进一步所示,第二激光设备118b可以在第一目标位置125a处限定与第二对辊103b的第一辊105b的外周表面113b相交的第一激光路径123a。第二激光设备118b还可在第二目标位置125b处限定与第二对辊103b的第二辊109b的外周表面115b相交的第二激光路径123b。

50.图1图标出了包括第一激光发生器127a的第一激光设备118a,第一激光发生器127a经设计以产生沿第一激光设备118a的第一激光路径119a行进的第一激光束129a。在所示的实施例中,第一激光设备118a可以进一步包括第二激光发生器127b,第二激光发生器127b经设计以产生第二激光束129b,以沿着第一激光设备118a的第二激光路径119b行进。

如在图示的实施例中所示,第二激光设备118b可以包括第一激光发生器131a,第一激光发生器131a经设计以产生第一激光束133a,以沿着第二激光设备118b的第一激光路径123a行进。在所示的实施例中,第二激光设备118b可以进一步包括第二激光发生器131b,第二激光发生器131b经设计以产生第二激光束133b,以沿着第二激光设备118b的第二激光路径123b行进。尽管未示出,但是每个激光设备118a、118b替代地包括单一激光发生器或两个以上的激光发生器。此外,可以设置单一激光发生器以用于第一与第二激光设备118a、118b的所有辊。例如,尽管未示出,但是在一些实施例中,诸如反射镜的光学部件可以用于减少激光发生器的数量。例如,单一激光发生器可用于产生多个激光束或将单一激光束分成多个激光束,这些激光束可被光学器件引导以沿着相应的激光路径119a、119b、123a、123b行进。将激光发生器的类型与功率可设计为产生具有所需的光斑尺寸与功率的激光束,以在不损坏辊105a、105b、109a、109b的外周表面113a、113b、115a、115b的情况下去除表面材料117。

51.激光设备118a、118b可以被配置为相对于成对的辊103a、103b中的相应辊105a、105b、109a、109b来移动目标位置121a、121b、125a、125b。例如,图2示出了用以移动第一激光发生器127a的第一激光设备118a的示例配置,但要理解的是,可以对第一激光设备118a的第二激光发生器127b、第二激光设备118b的第一激光发生器131a和/或第二激光设备118b的第二激光发生器131b提供类似的配置。例如,第一激光设备118a可被配置为沿着第一辊105a的第一旋转轴线107a的方向205移动第一激光发生器127a。在本公开内容的任何实施例中,致动器可以使激光发生器相对于辊移动。在所示的实施例中,第一激光设备118a可包括滑架201,其沿轨道203在旋转轴线107a的方向205上行进,以使第一目标位置121a同样沿第一旋转轴线107a的方向205移动。尽管图2示出了单一激光发生器127a,在一些实施例中,可以提供两个或更多个激光发生器以减小每个激光发生器行进的距离,以有效地处理外周表面的整个长度。图3示意性地示出了另外的实施例,其中第一激光设备118a可被配置为通过移动(例如,旋转)光学器件(例如,反射镜301),而相对于第一对辊103a的第一辊105a沿着第一旋转轴线107a的方向205移动目标位置121a,同时第一激光设备118a的第一激光发生器127a可以相对于第一对辊103a中的第一辊105a保持静止。

52.参照图1,本公开内容的方法可包括由一定量的熔融玻璃成形材料137来制造玻璃带135的步骤。为了本公开内容的目的,玻璃成形材料可包括可被冷却成玻璃制品(例如玻璃带)的熔融玻璃成形材料。玻璃成形材料还可以包括熔融的玻璃成形材料,其已冷却至粘性状态,并且仍可以在玻璃成形材料的带过渡到最终冷却的形状(例如玻璃带)之前,成型为可替代的形状、厚度、尺寸(例如玻璃成形材料带)。例如,玻璃成形材料的带可以被辊轧形成具有减小的厚度的玻璃成形材料的轧制的带。随后可以将辊轧的玻璃成形材料的带冷却以形成玻璃带。

53.如图1所示,在一些实施例中,一定量的熔融玻璃成形材料137可以由熔融玻璃成形材料137的源139所提供。熔融玻璃成形材料137的源139可以包括沿着第一对辊103a的辊105a、109a的旋转轴线107a、111a的方向延伸的细长开口(例如,狭缝),尽管在其他实施例中,开口是圆形的,或可提供具有另一种形状的开口。如图所示,熔融玻璃成形材料137的源139可经定位以将熔融玻璃成形材料137供给到第一对辊103a的第一辊105a与第二辊109a之间的间隙“g1”中。一个或多个马达(例如,图2中所示的马达207a、207b)可以使第一对辊103a的每个辊105a、109a沿相反的方向141a、141b旋转,其中,位于间隙“g1”上方的一高度

上的部分的外周表面113a、115a朝间隙“g1”旋转。随后,辊105a、109a将通过间隙“g1”的玻璃成形材料的尺寸设定成具有第一预定厚度“t1”的玻璃成形材料的带143,第一预定厚度“t1”大致在从玻璃成形材料的带143的第一外边缘209a至第二外边缘209b的玻璃成形材料的带143的整个宽度“w”上的相对的主表面145a、145b之间(见图2)。

54.另外或替代地,玻璃制造设备101可包括第二对辊103b,其可调整先前形成的玻璃成形材料带的尺寸。例如,如图所示,第二对辊103b可位于第一对辊103a的下游。第二对辊103b中的第一辊105b与第二辊109b可接着由马达驱动以沿相反的方向147a、147b旋转,其中,位于间隙“g2”上方的一高度上的部分的外周表面113b、115b朝间隙“g2”旋转。辊105b、109b接着将玻璃成形材料的带143的尺寸设定成第二预定厚度“t2”,第二预定厚度“t2”大致在带的整个宽度上的带的相对的主表面之间,而小于第一厚度“t1”。

55.成对辊103a、103b中的辊105a、105b、109a、109b可以以各种旋转速率旋转,以使带在方向149上以所需的速率滚动而成型。在一些实施例中,辊105a、105b、109a、109b可绕相应的旋转轴线107a、107b、111a、111b以从约每分钟1转(rpm)至约50rpm,从约5rpm至约50rpm,从约10rpm至约30rpm及其间的所有范围和/或子范围的速率旋转,尽管可以在进一步实施例中提供其他旋转速率。

56.成对辊103a、103b中的辊105a、105b、109a、109b可包括外周表面,其可具有从约0.02微米至约15微米、从约0.02微米至约10微米、从约0.02微米至约5微米、从约0.1微米至约3微米、从约0.2微米至3微米、从约0.3微米至约2微米、从约0.4微米至约2微米、从约0.5微米至约2微米,从约1微米至约2微米,和/或其间的任何范围或子范围的ra表面粗糙度,但是在进一步实施例中可以提供另一ra表面粗糙度。但是,如图1中示意性地所示,与辊105a、105b、109a、109b的外周表面113a、113b、115a、115b接触,可以导致在辊105a、105b、109a、109b的外周表面113a、113b、115a、115b的区域上形成表面材料117。

57.当辊105a、105b、109a、109b继续旋转并继续使另外的玻璃成形材料通过成对辊103a、103b的间隙“g1”、“g2”时,方法可以进一步包括用激光束辐照表面材料117的目标位置的步骤。例如,如图1所示,来自第一激光设备118a的第一激光束129a可以被引导沿第一激光路径119a行进,以辐照形成在第一对辊103a中的第一辊105a的第一外周表面113a上的表面材料117的目标位置151。如进一步所示的,来自第一激光设备118a的第二激光束129b可以被引导沿着第二激光路径119b行进,以辐照形成在第一对辊103a中的第二辊109a的第二外周表面115a上的表面材料117的目标位置151。

58.在其他实施例中,来自第二激光设备118b的第一激光束133a可以被引导沿第一激光路径123a行进,以辐照形成在第二对辊103b中的第一辊105b的第一外周表面113b上的表面材料117的目标位置151。如进一步所示的,来自第二激光设备118b的第二激光束133b可以被引导沿着第二激光路径123b行进,以辐照形成在第二对辊103b中的第二辊109b的第二外周表面115b上的表面材料117的目标位置151。

59.将描述利用第一激光设备118a从第一对辊103a中的辊105a、109a去除表面材料的方法,应理解的是,这种描述可以等同地应用于任何辊,例如第二对辊103b中的第一辊105b与第二辊109b。

60.方法可以包括用沿着第一激光束路径119a行进的第一激光束129a辐照形成在第一辊105a的第一外周表面113a上的表面材料117上的目标位置151的步骤。同样地,方法可

以包括用沿着第二激光路径119b行进的第二激光束129b辐照形成在第二辊109a的第二外周表面115a上的表面材料117上的目标位置151。如图1所示,但是可以提供单一发生器以产生与第一对辊103a的第一辊105a与第二辊109a相关联的每个激光束,但是可以由不同的激光发生器127a、127b提供激光束129a、129b。在一些实施例中,由激光发生器产生的激光束可以被分成第一激光束129a与第二激光束129b。随后可以利用光学器件(例如,反射镜)将分出来的激光束129a、129b引导到表面材料117的表面上的所需的目标位置。

61.第一激光束129a可辐照在形成在第一辊105a上的表面材料117上的第一目标位置151,直到将表面材料117从第一辊105a的第一外周表面113a上的在第一辊105a的第一外周表面113a上的第一目标位置121a附近的区域去除为止。同样地,第二激光束129b可以辐照形成在第二辊109a上的表面材料117上的目标位置151,直到将表面材料117从第二辊109a的第二外周表面115a上的在第二辊109a的第二外周表面115a的第二目标位置121b附近的区域去除为止。

62.在一些实施例中,在整个本公开内容中,辐照表面材料的目标位置可以通过烧蚀材料来从辊的区域去除表面材料。在一些实施例中,在整个本公开内容中,辐照表面材料的目标位置可以通过加热效果和/或声学效果从辊的区域而去除表面材料。

63.从辊105a、109a的外周表面113a、113b的这些区域去除表面材料117的步骤,可包括沿着相应的辊105a、109a的旋转轴线107a、111a的方向205移动相应的目标位置151。例如,如图2所示,滑架201与激光发生器127a一起可以沿着轨道203在方向205上移动,以在表面材料117上移动目标位置151。在表面材料117上的目标位置151的移动,也可以由第一辊105a围绕第一旋转轴线107a的旋转引起。如图所示,在表面材料117上的目标位置151的移动可以是目标位置151在第一旋转轴线107a的方向205上的移动和第一辊105a围绕第一旋转轴线107a的旋转的结果。因此,当激光束烧蚀表面材料以再次暴露第一外周表面113a的被处理部分211(见图2)时,可以提供螺旋路径303(见图3)。一旦第一外周表面113a的整个长度经处理后,则第一激光设备118a可以在预定时间期间内停止使用激光。可选地,激光可以继续沿相反方向进行重新清洁,或者可以返回到原始位置并开始沿相同方向205再次进行处理。在替代实施例中,第一激光束129a可以在第一辊105a的旋转运动最小的情况下在第一外周表面113a的长度上快速行进,以用光束进行处理。随后,第一激光束129a可以在第一辊105a的进一步更小旋转运动的情况下在第一外周表面113a的长度上快速地以相反的方向行进。以这种方式,第一激光束129a可以光栅化以处理第一外周表面113a,其中,当第一辊105a绕第一旋转轴线107a旋转时,第一激光束129a可以沿基本平行的扫描路径行进,以在第一旋转轴线107a的方向上处理第一外周表面113a的整个长度。

64.激光束129a、129b、133a、133b不会损坏成对辊103a、103b的外周表面113a、113b、115a、115b的区域,同时从外周表面113a、113b、115a、115b去除表面材料117。例如,激光束不会显著改变外周表面的原始ra表面粗糙度,并且不会去除形成外周表面的材料的外层。而是,可以将激光参数(例如,光斑尺寸、光栅速率、功率、光斑重叠等)设计成在不损坏(例如,改变)外周表面的情况下去除表面材料。如此,激光处理可以在不改变辊的半径的情况下,重新建立辊的预定ra表面粗糙度、发射率和/或传热系数,以提供ra表面粗糙度及辊的稳定传热速率的持续的优点,同时还提供了辊之间间隙“g1”、“g2”尺寸的严格公差。

65.在本公开内容的其他实施例中,可以从玻璃制造设备101去除辊105a、105b、109a、

109b,随后可以清洁去除后的辊。例如,可以将这些辊105a、105b、109a、109b中的一个或多个从玻璃制造设备101去除,并且安装在清洁框架401中(参见图4)。为了说明的目的,图4示出了安装在清洁框架401中的第一对辊103a中的第一辊105a,但是其他辊105b、109a、109b中的任何一者都可以类似地安装在清洁框架401中,并如以下所述来进行清洁。所安装的辊,可包括以上所述的任何辊的特性。例如,安装的辊可包括具有ra表面粗糙度为约0.02微米至约15微米的外周表面,并且如上所述,表面材料117可形成在外周表面的区域上。

66.现在将描述清洁安装在清洁框架401中的第一辊105a的方法。方法可以包括用激光束405辐照表面材料117上的目标位置403的步骤。方法可以进一步提供第一辊105a与目标位置403之间的相对运动,同时用激光束405从第一辊105a的外周表面113a的区域去除表面材料的一部分117的步骤。在一些实施例中,马达(未示出)可以使第一辊105a绕第一辊105a的旋转轴线107a旋转,以提供第一辊105a与目标位置403之间的相对运动。在进一步实施例中,当第一辊105a旋转时,目标位置403可以在第一辊105a旋转时沿第一旋转轴线107a的方向205移动。在一些实施例中,激光发生器407可以安装在滑架409上以沿着轨道411行进,以沿着方向205移动目标位置403。替代地,如图3所示,光学器件可以被配置为使得激光束在方向205上行进,同时激光发生器可以保持静止。例如,反射镜301或其他光学器件可被配置为旋转,以使得光束在方向205上行进,同时激光发生器可以保持静止。如此,参考图3所示,当目标位置403沿旋转轴线107a的方向205移动时,表面材料117可沿着螺旋路径303被去除,而辊105a也绕旋转轴线107a旋转。在沿着螺旋路径303去除表面材料117的情况下,当激光束405从第一辊105a的一端行进到辊105a的另一端时,可以处理第一辊105a的整个第一外周表面113a。在替代实施例中,在第一辊105a的最小旋转运动的情况下,光束可以快速行进要用激光束处理的第一外周表面113a的长度。随后,在第一辊105a的进一步更小旋转运动的情况下,激光束可以在第一外周表面113a的长度上快速地沿相反的方向行进。以这种方式,激光束可以光栅化以处理第一外周表面113a,其中,当第一辊105a绕第一旋转轴线107a旋转时,激光束可以在基本平行的扫描路径中行进,以在第一旋转轴线107a的方向上处理第一外周表面113a的整个长度。

67.参照图2与图4所示,激光束不会损坏成对辊103a、103b的外周表面113a、113b、115a、115b的区域。例如,激光束不会改变外周表面113a、113b、115a、115b的原始ra表面粗糙度,并且不会去除形成外周表面113a、113b、115a、115b的材料的外层。而是,可以将激光参数(例如,光斑尺寸、光栅速率、功率、光斑重叠等)设计成在不损坏外周表面113a、113b、115a、115b的情况下去除表面材料。如此,激光处理可以在不改变辊的半径的情况下,重新建立辊的预定ra表面粗糙度、发射率和/或传热系数,以提供ra表面粗糙度及辊的稳定传热速率的持续的优点,同时还提供了辊105a、105b、109a、109b之间的间隙“g1”、“g2”的尺寸的严格公差。

68.本公开内容的任何实施例可以设置有真空孔口153(例如,参见图1至2)以去除在表面材料117的烧蚀期间可能产生的微粒。例如,导管155可包括孔口153,以提供抽吸,以将来自激光清洁过程的碎屑抽吸到导管155中,到达远处的废物收集区域。真空孔口153可以帮助从玻璃成形材料(例如,熔融玻璃成形材料137)附近去除颗粒,以避免引入可能会污染所得玻璃带或辊的碎屑。

69.除了以上论述的设定大小的辊之外,本公开内容的概念可以应用于玻璃制造设备

的辊。例如,辊可在熔融向下拉伸过程中包括边缘辊,其中熔融玻璃成形材料的带从成型装置的楔形体上被拉出。在一些实施例中,本公开内容的概念可以与包括玻璃成形材料的辊一起使用,玻璃成形材料不从激光吸收大量能量,但是将激光反射回表面材料中以进一步增强表面材料的烧蚀,而不损坏辊的外周表面。

70.尽管已关于其某些说明性且特定的示例详细地描述了各种实施例,但是本公开内容不应被认为限于此,因为在不脱离所附权利要求书的情况下,可以对所公开的特征进行多种修改和组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。