1.本发明属于环境保护技术领域,具体涉及一种废弃物处理的方法。

背景技术:

2.金属酸洗在工业生产中意义重大,不同种类的酸在酸洗处理时各有优劣。磷酸酸洗过程中无有毒气体产生,而且速度慢的不足在研究中得到优化,所以磷酸酸洗在金属酸洗行业具有广泛的应用。

3.在医药中间体生产过程中,常用多聚磷酸作为催化剂或兼做溶剂,从而产生大量的磷酸废液。磷酸废液中有机杂质含量高,不含或含有金属离子杂质。

4.磷酸废酸对地下水的危害远大于一般的化工废水,它在渗入地下的同时,还将岩石、土壤中的碳酸盐、亚硫酸盐、硫化物等反应,生成二氧化硫、硫化氢等有害气体并散发到空气中,对大气造成污染,流入水中还会造成水体富营养化。

5.目前,高浓度磷酸废液主要采用化学沉淀、蒸发浓缩等工艺来处理。金属酸洗产生的磷酸废水在资源化前,需要采用离子交换法来去除回收al

3

、zn

2

等离子;出水中高浓度磷酸盐通过沉淀法生成鸟粪石、磷酸钙等形式,实现磷资源回收。如果磷酸废液中含有较高浓度有机杂质,则会影响再生磷酸或者磷酸钙的品质,造成资源浪费,同时还危害环境。所以,寻求一种经济性更高的高浓度磷酸废水处理工艺迫在眉睫。

6.生物质废物是人类在利用生物质的过程中生产和消费产生的废弃物,它具有能量密度、可利用性等特点。生物质废物作为固体废物的一种,是人们必须妥善处理的环境污染物。若处置不当,将会对区域水环境、大气及土壤环境等均有潜在的威胁,造成环境污染。易降解生物质废物在堆积条件下,产生的大量恶臭气体也是影响其周边空气质量的重要影响因素之一;此外,生物质废物的随意堆放也会造成严重的土壤环境污染。生物质废物的成分十分复杂,如畜禽粪便含有大量的病原微生物或寄生虫,一些工业生物质废物含有酸或重金属、城市污泥中含有多种有机物及cu、cr、zn等重金属,这些含有多种污染物的生物质废物若不加处理就进行堆放或填埋将会对土壤环境造成严重的污染。生物质废物在造成环境污染的同时,也是重要的可再生资源和能源。合理高效地将生物质废物资源化为清洁能源,对于co2减排也具有重要意义。

7.目前,生物质裂解碳化是生物质固废处理的主要方法,在热解过程中生物质前驱体大分子分解,产生了小分子气体和可凝性挥发物及固体焦炭产物,可凝性挥发物快速冷却成可流动的生物油或焦油,并具有刺激性的焦味;固体焦炭产物称为生物质炭,采用酸、碱或水汽活化后,去除孔道中的灰分或可溶性物质后即为具有较大比表面积的活性炭。但是,该过程较为复杂,需要消耗大量的酸、碱等试剂,活化后材料需要用纯水清洗,以去除酸、碱等活化试剂,从而产生大量的废酸、废碱溶液。

技术实现要素:

8.有鉴于此,本发明提供了一种废弃物处理的方法,以期至少部分地解决上述技术

问题。

9.为实现上述技术目的,作为本发明的一个方面,本发明提供了一种废弃物处理的方法,包括:将酸性废液与生物质固体废弃物混合,得到第一混合物;将上述第一混合物在第一预设温度下,经过第一预设反应时长,得到第二混合物;将上述第二混合物在氮气氛围中经碳化处理,得到第三混合物;将上述第三混合物经洗涤得到活性炭、无机酸和无机酸盐。

10.根据本发明实施例,上述第一预设温度包括100~350℃,上述第一预设反应时长包括0.5~12h。

11.根据本发明实施例,上述将上述第二混合物在氮气氛围中经碳化处理,得到第三混合物,包括:将上述第二混合物在氮气氛围中,在500~1000℃的温度下加热0.5~6h,得到上述第三混合物。

12.根据本发明实施例,上述将上述第三混合物经洗涤得到活性炭、无机酸和无机酸盐,包括:将上述第三混合物经去离子水洗涤至洗涤液呈中性,得到水相混合物和固相混合物;将上述水相混合物经离子交换、浓缩处理得到无机酸;将上述固相混合物经去离子水洗涤,得到悬浊液和活性炭;将上述悬浊液过滤得到无机酸盐。

13.根据本发明实施例,上述将上述固相混合物经去离子水洗涤,得到悬浊液和活性炭,包括:将上述固相混合物经去离子水洗涤,得到悬浊液和固体物质;将上述固体物质在第二预设温度下干燥处理得到上述活性炭。

14.根据本发明实施例,上述第二预设温度包括60~120℃。

15.根据本发明实施例,上述将酸性废液与生物质固体废弃物混合,得到第一混合物,包括:将酸性废液与生物质固体废弃物按每升上述酸性废液与0.3~10kg上述生物质固体废弃物混合,得到上述第一混合物。

16.根据本发明实施例,上述酸性废液包括以下至少之一:含磷酸的酸性废液、含磷酸和硫酸的混合酸性废液、含磷酸和盐酸的混合酸性废液。

17.采用酸性废水和生物质固体废弃物协同处理的方法,将酸性废液与生物质固体废弃物混合后再碳化处理,酸性废液中的无机酸可以去除生物质炭中的灰分及焦油,在碳化处理中,无机酸会转化为无机酸盐,不会再产生强酸废液,同时,碳化的过程由于有酸的存在,生物质炭直接被活化成资源化的活性炭。

附图说明

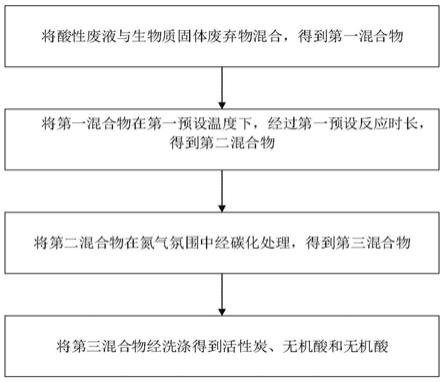

18.图1为本发明实施例提供的一种废弃物处理的方法的流程图。

具体实施方式

19.下面将结合本发明实施例,并参照附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

20.下述实施例中所用的试验材料和试剂等,均可从商业途径获得。

21.相关技术中酸性废液和生物质固体废弃物是分别处理的,但是在处理酸性废液时

会产生强酸废液,强酸废液处理工艺复杂、产生的污泥量大、副产物量多、成本高、废水难达标;而在处理生物质固体废弃物时,得到的是生物质炭,在使用过程中需要再经过酸、碱的活化才能得到活性炭,存在炭活化过程复杂、表面积小等问题。

22.针对上述问题,本发明采用酸性废水和生物质固体废弃物协同处理的方法,将酸性废液与生物质固体废弃物混合后再碳化处理,实现磷和生物质的同时资源化,避免复杂的磷酸废水处理过程中新的废液、固废的产生,具有应用前景。

23.因此,本发明提供一种废弃物处理方法,如图1所示,该废弃物处理方法包括:将酸性废液与生物质固体废弃物混合,得到第一混合物;将上述第一混合物在第一预设温度下,经过第一预设反应时长,得到第二混合物;将上述第二混合物在氮气氛围中经碳化处理,得到第三混合物;将上述第三混合物经洗涤得到活性炭、无机酸和无机酸盐。

24.本发明实施例中,将酸性废液与生物质固体废弃物混合后再碳化处理,酸性废液中的无机酸可以去除生物质炭中的灰分及焦油,在碳化处理中,无机酸会转化为无机酸盐,不会再产生强酸废液,避免了传统的废液处理工艺复杂、产生的污泥量大、副产物量多、成本高、废水难达标等问题,同时,碳化的过程由于有酸的存在,生物质炭直接被活化成资源化的活性炭,炭活化过程简易、表面积大,此外,还避免了复杂的磷酸废水处理过程中新的废液、固废的产生,实现磷和生物质的同时资源化。

25.根据本发明实施例,上述第一预设温度包括100~350℃,例如:100℃、200℃、300℃;上述第一预设反应时长包括0.5~12h,例如:0.5h、1h、2h、5h、7h、9h、12h。

26.根据本发明实施例,上述将上述第二混合物在氮气氛围中经碳化处理,得到第三混合物,包括:将上述第二混合物在氮气氛围中,在500~1000℃的温度下,例如:在500℃、800℃、1000℃下,加热0.5~6h,例如:加热0.5h、4h、6h,得到上述第三混合物。

27.本发明实施例中,酸性废液与生物质固体废弃物的混合物在高温氮气氛围中碳化处理下,生物质炭及废液中的有机物成分被炭化,磷酸转化为p2o5或者以偏磷酸根的形式与si、al、fe、na等非金属或金属离子结合,从而实现磷酸的固定;废液中的重金属离子如al、zn等与磷酸根反应生成不溶的磷酸盐或偏磷酸盐,实现与生物质炭储存的可提取的磷酸(p2o5)的分离,同时可以活化碳化后的生物炭。

28.根据本发明实施例,上述将上述第三混合物经洗涤得到活性炭、无机酸和无机酸盐,包括:将上述第三混合物经去离子水洗涤至洗涤液呈中性,得到水相混合物和固相混合物;将上述水相混合物经离子交换、浓缩处理得到无机酸;将上述固相混合物经去离子水洗涤,得到悬浊液和活性炭;将上述悬浊液过滤得到无机酸盐。

29.本发明实施例中,上述过程中,将第三混合物中的生物质炭用去离子水洗涤得到活性炭,使生物质炭储存的磷酸溶解到水中,从而实现磷酸的回收,无需对废液中有机物、金属离子等组分进行预处理,简化了磷酸废液的处理工艺,减少了危险化学物质的使用和排放,减少了环境的负担。

30.根据本发明实施例,上述第二预设温度包括60~120℃,例如:60℃、80℃、100℃、120℃。

31.根据本发明实施例,上述将酸性废液与生物质固体废弃物混合,得到第一混合物,包括:将酸性废液与生物质固体废弃物按每升上述酸性废液与0.3~10kg,例如:0.3kg、3kg、6kg、10kg,上述生物质固体废弃物混合,得到上述第一混合物。

32.根据本发明实施例,上述过程中,生物质炭干燥后,得到高比表面积的活性炭,简化了活性炭制备的工艺,降低了活性炭的成本。

33.根据本发明实施例,上述酸性废液包括以下至少之一:含磷酸的酸性废液、含磷酸和硫酸的混合酸性废液、含磷酸和盐酸的混合酸性废液。

34.本发明实施例中,对高浓度磷酸废液或者磷酸浓缩液中的磷酸进行回收或资源化,无需对废液中有机物、金属离子等组分进行预处理,简化了磷酸废液的处理工艺,减少了危险化学物质的使用和排放,减少了环境的负担。

35.根据本发明实施例,上述将上述固相混合物经去离子水洗涤,得到悬浊液和活性炭,包括:将上述固相混合物经去离子水洗涤,得到悬浊液和固体物质;将上述固体物质在第二预设温度下干燥处理得到上述活性炭。

36.根据本发明实施例,上述悬浊液为纳米级偏磷酸盐形成白色胶体,悬浮在溶液中,洗涤液过滤,可收集偏磷酸盐,实现磷酸废液的资源化利用。

37.下面结合具体实施例,对本发明进行详细说明。

38.实施例1

39.一种废弃物处理的方法,包括废液和固废的混合预处理,混合物的高温处理和高温得到的生物质炭中磷酸的回收和生物质炭活化三个阶段。

40.废液和固废的混合预处理阶段:取0.5l废液装在玻璃烧杯中,经过检测,其中铝离子浓度8.27g/l,磷酸的含量28.5%,导电系数7.88ms/cm,密度1.7g/ml,将1000g咖啡渣倒入烧杯中,搅拌均匀;将玻璃烧杯置于加热板上,于100℃下,加热0.5h。

41.混合物的高温处理阶段:将处理后的混合物置于石英舟或刚玉坩埚中,加入到高温气氛炉中,在缺氧环境中于500℃加热0.3h。

42.高温得到的生物质炭中磷酸的回收和生物质炭活化:上述温度制备的生物质炭,用去离子水洗涤,收集洗涤液;待洗涤液为中性时,将剩下的固体在60℃干燥,得到活性炭。

43.碳化温度不同,p2o5在生物质炭的含量和活性炭的比表面积不同,当碳化温度为500℃时,p2o5在生物质炭中的含量为22%,磷酸的回收率为100%,活性炭比表面积为811.8m2/g,废液中的重金属转化为金属氧化物或以偏磷酸盐形式存在。

44.实施例2

45.一种废弃物处理的方法,包括废液和固废的混合预处理,混合物的高温处理和高温得到的生物质炭中磷酸的回收和生物质炭活化三个阶段。

46.废液和固废的混合预处理阶段:取0.5l废液装在玻璃烧杯中,经过检测,其中铝离子浓度8.27g/l,磷酸的含量28.5%,导电系数7.88ms/cm,密度1.7g/ml,将1000g咖啡渣倒入烧杯中,搅拌均匀;将玻璃烧杯置于加热板上,于200℃下,加热5h。

47.混合物的高温处理阶段:将处理后的混合物置于石英舟或刚玉坩埚中,加入到高温气氛炉中,在缺氧环境中于800℃加热4h。

48.高温得到的生物质炭中磷酸的回收和生物质炭活化:取不同温度制备的生物质炭,用去离子水洗涤,收集洗涤液;待洗涤液为中性时,将剩下的固体在80℃干燥,得到活性炭。

49.当碳化温度为800℃时,p2o5在生物质炭中的含量为6.4%,磷酸的回收率为7.1%,活性炭比表面积为314.8m2/g,废液中的磷酸大部分转化为偏磷酸根,主要以偏磷酸铝的形

式存在。

50.实施例3

51.一种废弃物处理的方法,包括废液和固废的混合预处理,混合物的高温处理和高温得到的生物质炭中磷酸的回收和生物质炭活化三个阶段。

52.废液和固废的混合预处理阶段:取0.5l废液装在玻璃烧杯中,经过检测,其中铝离子浓度8.27g/l,磷酸的含量28.5%,导电系数7.88ms/cm,密度1.7g/ml,将1000g以动物粪便、活性污泥为生物质入烧杯中,搅拌均匀;将玻璃烧杯置于加热板上,于300℃下,加热12h。

53.混合物的高温处理阶段:将处理后的混合物置于石英舟或刚玉坩埚中,加入到高温气氛炉中,在缺氧环境中于700℃加热6h。

54.高温得到的生物质炭中磷酸的回收和生物质炭活化:取不同温度制备的生物质炭,用去离子水洗涤,收集洗涤液;待洗涤液为中性时,将剩下的固体在120℃干燥,得到活性炭。

55.当碳化温度为700℃时,p2o5在生物质炭中的含量为8.7%,磷酸的回收率为50.3%,活性炭的比表面积为180.2m2/g。高温碳化时,废液中的磷酸大部分转化为偏磷酸根,主要以偏磷酸铝和磷酸硅的形式存在。

56.综上可知,碳化温度不同,生物质的种类不同,p2o5在生物质炭的含量及磷酸回收率不同,以农林业废弃物为碳源时,当碳化温度为500

‑

1000℃时,p2o5在生物质炭中的含量在2

‑

22%之间,磷酸的回收率为0.5

‑

100%。以动物粪便、活性污泥、厨余垃圾为碳源时,当碳化温度为500

‑

1000℃时,p2o5在生物质炭中的含量在0

‑

12.5%之间,磷酸的回收率为0

‑

80%。高温碳化时(温度大于600℃),废液中的磷酸逐渐转化为偏磷酸根。活性炭的产量和比表面积随着碳化温度增加而降低。

57.通过改变生物质固废的种类,可以得到不同的磷酸衍生产物,例如,以动物粪便、活性污泥为生物质,在较高的碳化温度下能够得到偏磷酸铝和磷酸硅。

58.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。