1.本发明属于建筑材料混凝土外加剂领域,具体涉及一种高性能混凝土抗裂剂及其制备方法。

背景技术:

2.混凝土是当前最常见的一种建筑材料,其广泛应用为社会发展做出了巨大贡献。开裂是混凝土应用中常见的问题之一,开裂会影响混凝土的耐久性,降低混凝土的使用性能和服役时间。抑制混凝土开裂的方法很多,其中在混凝土配合比中引入膨胀剂是目前工程中最常用的方法,膨胀剂可以补偿混凝土收缩,抑制混凝土开裂,且其应用简便,效果显著。目前常用的膨胀剂主要有氧化钙类、硫铝酸钙类及氧化镁类,氧化钙类膨胀剂的膨胀源为氢氧化钙,其膨胀性能释放较快且主要发生在混凝土成型早期,无法匹配混凝土中后期补偿收缩的需求;硫铝酸钙类膨胀剂的膨胀源为钙矾石,其膨胀主要发生在混凝土成型后14d内,无法满足混凝土后期抑制收缩的需求,且硫铝酸钙类膨胀剂对养护湿度要求较高,需要充分的湿养才能达到预期效果,此外钙矾石在70℃左右会发生分解,这也限制了硫铝酸钙类膨胀剂的应用范围;氧化镁类膨胀剂的膨胀源为氢氧化镁,氢氧化镁的稳定性较氢氧化钙和钙矾石好,且氧化镁类膨胀剂的膨胀性能可调控,通过调整氧化镁活性可以实现对混凝土收缩进行补偿,但氧化镁类膨胀剂前期膨胀性能不如氧化钙类和硫铝酸钙类膨胀剂,且氧化镁膨胀剂对掺量较为敏感,若掺量过低则无法满足膨胀需求,而掺量过高则会对混凝土后期安定性产生影响。自身性能特点会决定膨胀剂在工程项目中的应用情况,为了使膨胀剂更好的应用于工程项目,有必要对膨胀剂性能进行深入研究。

3.中国专利cn111470799a公开了一种复合混凝土膨胀剂,其成分包括生石灰、硫铝水泥、硬石膏及少量保水剂。该发明复合了氧化钙类膨胀剂和硫铝酸钙类膨胀剂的优点,膨胀发生时间早,膨胀量充足,且配方中引入保水剂在一定程度上降低了硫铝酸钙类膨胀剂对外部湿养的需求,但该发明无法规避其主要膨胀源钙矾石会在高温下分解的缺点,这一定程度上限制了该发明的应用范围;

4.又如中国专利cn109942218a公开了一种改性氧化镁膨胀剂及其在制备水泥基材料中的应用,通过羟基羧酸类缓凝剂对氧化镁膨胀剂进行改性处理,降低了氧化镁膨胀剂在水泥未水化时产生的无效膨胀,增加了氧化镁的有效膨胀,进而提升了氧化镁膨胀剂的膨胀性能,同时由于缓凝剂的作用使得该发明可以改善混凝土坍落度损失,但该发明引入有机类缓凝剂改性会增加膨胀剂的生产成本,且过大的缓凝剂掺量可能会对混凝土前期力学性能产生负面影响;

5.又如中国专利cn106365486a公开了一种混凝土密实抗裂剂,其成分包括轻烧氧化镁、氧化钙

‑

硫铝酸钙类双膨胀源膨胀熟料、石膏及比表面积大于300m2/kg的细粉料,该膨胀剂能全周期补偿混凝土收缩,且其膨胀需水量小,便于养护,在夏季高温条件下也可发挥膨胀作用,但该发明膨胀源组分复杂,使用成本较高,且实际应用时各膨胀组分间性能调控难以把握。因此,研究和开发一种既能保证氧化镁膨胀性能有效发挥,提高混凝土抗裂性

能,又能保证混凝土施工性能,提升混凝土整体质量的多功能外加剂具有重要意义。

技术实现要素:

6.针对以上现有技术的不足,本发明的目的之一是提供一种高性能混凝土抗裂剂,本发明的抗裂剂生产成本低,膨胀性能稳定,能够有效补偿混凝土收缩,抑制混凝土开裂,且能够改善混凝土的工作性能和力学性能,提升混凝土耐久性。

7.为实现上述目的,本发明的具体技术方案如下:

8.一种高性能混凝土抗裂剂,其特征在于,包括以下质量百分比的各组分:轻烧氧化镁20.0~40.0%,氧化钙类膨胀剂20.0~40.0%,复合矿物掺合料25.0~45.0%,缓凝分散剂0.1~0.5%。

9.所述轻烧氧化镁是由菱镁矿破碎、粉磨、煅烧制备而成,所述煅烧分两个阶段:(1)700~900℃煅烧30~60min;(2)900~1100℃煅烧30~60min,煅烧得到的轻烧氧化镁中mgo的含量大于80%,活性反应时间为100s~300s,同时其各项性能指标应满足cbmf19

‑

2017《混凝土氧化镁膨胀剂》的相关规定。

10.优选地,所述轻烧氧化镁中mgo的含量大于90%,活性反应时间为100s~200s。

11.优选地,所述氧化钙类膨胀剂中氧化钙的含量大于75%;更优选大于85%。

12.优选地,所述复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比40~75:20~55:1~5混合粉磨制备而成;所述复合矿物掺合料的流动度比大于100%,1d的活性指数大于100%,28d的活性指数大于100%,比表面积为450~750m2/kg,各性能指标按照建筑工业行业标准jg/t486

‑

2015《混凝土用复合掺合料》中的规定进行测试。

13.更优选地,所述复合矿物掺合料的比表面积为550~650m2/kg。

14.优选地,所述缓凝分散剂为柠檬酸钠和六偏磷酸钠按质量比1:1复合而成。

15.本发明的混凝土抗裂剂,轻烧氧化镁和氧化钙类膨胀剂为膨胀组分,通过控制氧化钙类膨胀剂和轻烧氧化镁的相对含量,可以实现对整个体系膨胀反应速率的控制,保证各龄期的膨胀性能。轻烧氧化镁由菱镁矿经过两次煅烧制备而成,与一次煅烧相比,分两次煅烧得到的轻烧氧化镁晶粒尺寸小,晶界杂质少,氧化镁的膨胀性能更加稳定,能显著补偿混凝土的收缩,降低混凝土的开裂风险。复合掺合料能提高混凝土的工作性能、力学性能和耐久性能;且与单独添加粉煤灰、矿粉等普通矿物掺合料相比,经粉磨后的复合掺合料颗粒粒径更小,与水泥等胶凝材料的匹配度更好,能提高整体结构密实度,有效抑制混凝土的收缩开裂;且在粉磨过程中伴随机械化学作用,可以提高复合掺合料的活性;此外在复合掺合料中引入三聚氰胺,除了能提升粉磨效率外,还能在后期应用中起到减水作用,改善混凝土工作性能。缓凝分散剂为柠檬酸钠和六偏磷酸钠复配所得,可以加剧颗粒之间的空间位阻效应,阻止水泥颗粒聚集,延缓水泥凝结,可以较好地解决掺膨胀剂后混凝土工作性能不佳的问题,还能调节膨胀组分发挥膨胀作用的时间,使其与混凝土强度发展保持一致,进而避免早期的无效膨胀。

16.本发明的另一目的是提供一种高性能混凝土抗裂剂的制备方法,制备方法如下:按照质量百分比将轻烧氧化镁、氧化钙类膨胀剂、复合矿物掺合料和缓凝分散剂加入拌合机中,搅拌均匀即得到高性能混凝土抗裂剂。

17.与现有技术相比,本发明的有益之处在于:

18.(1)本发明采用氧化钙和氧化镁复合膨胀源,氧化钙早期膨胀,氧化镁中后期膨胀,通过控制氧化钙和氧化镁的相对含量可以补偿混凝土全周期收缩;并且分两个阶段煅烧制备轻烧氧化镁,得到的轻烧氧化镁晶粒尺寸小,晶界杂质少,氧化镁的膨胀性能更加稳定,能显著补偿混凝土的收缩,降低混凝土的开裂风险。

19.(2)本发明抗裂剂中引入复合掺合料,并辅以少量的缓凝分散剂,能够改善混凝体的工作性能和力学性能,解决传统氧化镁膨胀剂会降低混凝土工作性能和力学性能的问题。

20.(3)经过粉磨后的复合掺合料与水泥等胶凝材料的匹配度更好,能提高混凝土的密实度,有效抑制混凝土的收缩开裂,此外在复合掺合料中引入三聚氰胺,使抗裂剂具有减水作用,可以改善混凝土的工作性能。

21.(4)原料价格低廉,便于工业化生产,使粉煤灰和矿粉等工业固体废弃物得以合理利用,降低生产成本。

具体实施方式

22.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

23.以下各实施例和对比例中氧化钙类膨胀剂为生石灰粉,其氧化钙含量为91.7%;粉煤灰为ii级粉煤灰,矿粉为s75级矿粉;缓凝剂中为六偏磷酸钠和柠檬酸钠按质量比1:1复合而成,六偏磷酸钠和柠檬酸钠均为工业级。

24.以下各实施例和对比例的高性能混凝土抗裂剂的制备方法如下:按照质量百分比将轻烧氧化镁、氧化钙类膨胀剂、复合矿物掺合料和缓凝分散剂加入拌合机中,搅拌均匀即得到高性能混凝土抗裂剂。

25.实施例1

26.一种高性能混凝土抗裂剂,其特征在于,包括以下质量百分比的各组分:轻烧氧化镁35%,氧化钙类膨胀剂20%,复合矿物掺合料44.5%,缓凝分散剂0.5%。

27.其中,轻烧氧化镁的制备方法如下:(1)将菱镁矿破碎、粉磨、筛选;(2)750℃煅烧60min;(3)1100℃煅烧30min;所得轻烧氧化镁中mgo的含量为87.5%,活性反应时间为165s;

28.复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比65:30:5混合粉磨制备而成,比表面积为620m2/kg。

29.实施例2

30.一种高性能混凝土抗裂剂,其特征在于,包括以下质量百分比的各组分:轻烧氧化镁35%,氧化钙类膨胀剂25%,复合矿物掺合料39.5%,缓凝分散剂0.5%。

31.其中,轻烧氧化镁的制备方法如下:(1)将菱镁矿破碎、粉磨、筛选;(2)850℃煅烧30min;(3)950℃煅烧60min;所得轻烧氧化镁中mgo的含量为85.5%,活性反应时间为120s;

32.复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比65:30:5混合粉磨制备而成,比表面积为620m2/kg。

33.实施例3

34.一种高性能混凝土抗裂剂,其特征在于,包括以下质量百分比的各组分:轻烧氧化镁35%,氧化钙类膨胀剂30%,复合矿物掺合料34.5%,缓凝分散剂0.5%。

35.其中,轻烧氧化镁的制备方法如下:(1)将菱镁矿破碎、粉磨、筛选;(2)800℃煅烧45min;(3)1050℃煅烧45min;所得轻烧氧化镁中mgo的含量为85.1%,活性反应时间为140s;

36.复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比65:30:5混合粉磨制备而成,比表面积为620m2/kg。

37.实施例4

38.本实施例与实施例1基本相同,不同之处在于:复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比55:40:5混合粉磨制备而成,比表面积为600m2/kg。

39.实施例5

40.本实施例与实施例1基本相同,不同之处在于:复合矿物掺合料由粉煤灰、矿粉和三聚氰胺按质量比50:45:5混合粉磨制备而成,比表面积为580m2/kg。

41.对比例1

42.本对比例与实施例1基本相同,不同之处在于本对比例中无复合掺合料和缓凝分散剂。

43.对比例2

44.本对比例仅采用实施例1的氧化钙膨胀剂,不掺加其它组分。

45.对比例3

46.本对比例采用市售fqy型氧化镁类膨胀剂,其活性反应时间为120s。

47.对比例4

48.本对比例与实施例1不同之处在于,轻烧氧化镁由菱镁矿经一段煅烧而成,即轻烧氧化镁是由菱镁矿破碎后,经过950℃煅烧制备而成。

49.对比例5

50.本对比例与实施例1不同之处在于,所述复合掺合料中无三聚氰胺,即复合掺合料为粉煤灰和矿粉按质量比70:30复合而成。

51.试验例

52.按照gb/t 23439

‑

2017《混凝土膨胀剂》的规定,将本发明实施例及对比例的抗裂剂按10%的掺入量成型胶砂试件,测试各龄期的限制膨胀率和抗压强度,其中限制膨胀率的胶砂试件在20℃水中养护,强度的试件在标准条件养护;限制膨胀率检测结果如表1所示。

53.表1胶砂试件限制膨胀率/10

‑454.[0055][0056]

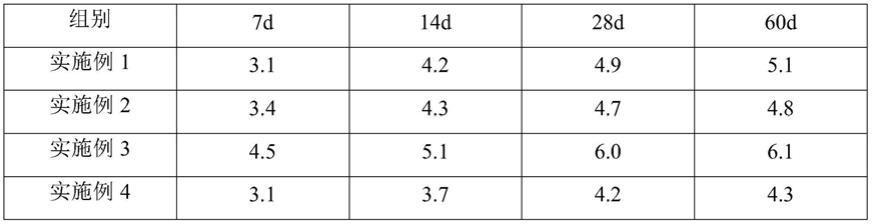

表2胶砂试件抗压强度(mpa)

[0057]

组别7d14d28d60d实施例149.955.161.264.5实施例252.355.664.667.1实施例351.753.362.265.7实施例450.852.563.266.6实施例551.853.862.865.4对比例143.647.651.353.5对比例228.837.640.641.1对比例346.248.352.356.6对比例448.954.160.260.5对比例547.652.657.361.5

[0058]

由以上测试结果可知:掺入本发明实施例1~5的高性能混凝土抗裂剂,对胶砂限制膨胀率的改善明显,且可以有效提高胶砂试件的抗压强度,说明实施例1~5的抗裂剂具有良好的膨胀性能和力学性能。对比例1与实施例1~5相比,各龄期的限制膨胀率及抗压强度均较低,说明复合掺合料可以提高混凝土的膨胀性能和力学性能;对比例2单掺氧化钙膨胀剂,膨胀率虽高,但是其膨胀88%都发生在7d以内,且力学性能较差,无法满足实际应用需要;对比例3单掺氧化镁膨胀剂,膨胀率较低;对比例4的轻烧氧化镁由菱镁矿经一段煅烧而成,其膨胀性能低于实施例1~5,由此可知,与一次煅烧相比,分两个阶段煅烧制得的氧化镁膨胀性能更好,能有效补偿混凝土收缩;对比例5的复合掺合料中无三聚氰胺,成型胶砂试件时工作性能较差,且其抗压强度低于实施例1~5。

[0059]

从试验结果还可看出,改变抗裂剂组分的相对含量可以对抗裂剂的膨胀性能和力学性能进行调控,进而使得能够通过调整配方满足不同的工程需求。

[0060]

将本发明实施例及对比例的抗裂剂用于混凝土中,各实施例及对比例均按照表3应用例所示的配合比(kg/m3),抗裂剂的掺量均为胶凝材料总量的8%,并进行混凝土性能测试。

[0061]

表3为c40混凝土配合比(kg/m3)

[0062]

组别水水泥矿粉粉煤灰砂石减水剂抗裂剂空白组155340407074410716.75/应用例155340403574410716.7536

[0063]

其中水泥为p

·

o 42.5级普通硅酸盐水泥;粉煤灰为ii级粉煤灰;矿粉为s75级矿

粉;砂的细度模数为2.7;石子为5~25mm连续级配碎石;减水剂为聚羧酸减水剂,固含量为15%;水为自来水。

[0064]

按照gb/t50080

‑

2016《普通混凝土拌合物性能试验方法标准》中的规定,检测空白组、实施例1~5及对比例1~5的新拌混凝土的工作性能;按照gb/t50081

‑

2002《普通混凝土力学性能试验方法标准》中的规定,检测混凝土的力学性能;按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能试验方法标准》中的规定,检测混凝土的耐久性能,测试结果如表4所示;

[0065]

表4混凝土性能测试结果

[0066][0067]

由以上测试实验结果可知:加入本发明实施例1~5中的抗裂剂,相对于空白组以及对比例,混凝土的坍落度、和易性、抗压强度和抗渗等级均有很大的提升;可见本发明的抗裂剂能有效改善混凝土的工作性能、力学性能和耐久性能。通过比较对比例1和实施例1,可以发现对比例1中缺少复合掺合料和缓凝分散剂,明显降低了实施例1的和易性、抗压强度和抗渗等级,这说明抗裂剂中引入复合掺合料,并辅以少量的缓凝分散剂,能够改善混凝体的工作性能和力学性能,解决传统氧化镁膨胀剂会降低混凝土工作性能和力学性能的问题。通过比较对比例5和实施例1,可以发现当复合掺合料中无三聚氰胺时,混凝土的工作性能和抗压强度较实施例相比明显降低。

[0068]

为了进一步验证本发明的抗裂剂的抗裂效果,采用表3的混凝土配合比,浇筑混凝土足尺模型,足尺模型尺寸为3m

×

3m

×

3m,保证空白组和实施例足尺模型的浇筑方式、拆模时间、养护方式等条件均一样,且和现场实际结构一致,定期观测模型的开裂情况,180d后模型的开裂情况如表5所示:

[0069]

表5为足尺模型开裂情况

[0070]

组别裂缝条数裂缝最大长度/mm裂缝最大宽度/mm总开裂面积/mm2空白组2215100.323003

实施例113900.0644.4对比例467600.17487.6

[0071]

由以上测试实验结果可知:与空白组相比,实施例1的模型裂缝条数和开裂面积大幅度降低,裂缝情况明显改善,说明本发明的抗裂剂具有良好的抗裂性能;与对比例4相比,实施例1的裂缝条数和开裂面积显著降低,说明二次煅烧得到的氧化镁可以增强抗裂剂的抗裂性能。

[0072]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。