1.本发明涉及一种玻璃组合物,尤其是涉及一种适于化学强化的玻璃组合物,以及由其制成的化学强化玻璃及其制造方法。

背景技术:

2.化学强化是利用玻璃表面离子的扩散和迁移,使两种不同离子半径离子相互置换,在玻璃表面形成压应力的物理过程。化学强化过程的典型例子是含钠硅酸盐玻璃中的na

被盐浴中k

取代。化学强化玻璃是一种通过化学强化使强度大幅提高的玻璃。化学强化过程中玻璃强度提升的主要机理是该过程中交换的离子的体积差在玻璃表面形成压应力,阻止玻璃表面微裂纹、亚表面裂纹的失稳扩展。

3.化学强化玻璃常用于电子设备面板、背板、车窗和门窗等场合。但是,电子设备面板玻璃、车窗玻璃不可避免的会与硬度更高的沙尘接触,形成划痕,划痕在冲击、碰撞作用下的失稳扩展导致玻璃抗冲击强度下降,增加失效可能性。提升玻璃显微硬度、弹性模量等机械性能,有利于减轻划痕损伤的程度,减小玻璃长期使用后因冲击失效的可能性。但是,化学强化玻璃机械性能与其生产难易程度存在矛盾。若使化学强化玻璃机械性能提高,往往伴随着熔制过程中玻璃液粘度上升,不利于玻璃液中气泡、结石等内在缺陷的消除。

技术实现要素:

4.本发明所要解决的技术问题是提供一种玻璃组合物,所述玻璃组合物具有适宜的高温粘度,生产性能优异,同时所述玻璃组合物适于化学强化。

5.本发明还提供一种化学强化玻璃,所述化学强化玻璃具有优异的机械性能。

6.本发明解决技术问题所采用的技术方案是:

7.(1)玻璃组合物,其组分以摩尔百分比表示,阳离子含有:si

4

:30~50%;al

3

:20~35%;la

3

y

3

:大于0但小于或等于4%;b

3

:7~20%;na

:5~15%;li

:1~10%。

8.(2)根据(1)所述的玻璃组合物,其组分以摩尔百分比表示,阳离子还含有:k

:0~5%;和/或ag

:0~2%;和/或rb

:0~2%;和/或zn

2

:0~5%;和/或mg

2

:0~10%;和/或ca

2

:0~10%;和/或sr

2

:0~5%;和/或ba

2

:0~5%;和/或zr

4

:0~2%;和/或p

5

:0~4%;和/或sb

3

:0~0.5%;和/或sn

4

:0~1%;和/或ce

4

:0~0.5%。

9.(3)玻璃组合物,其组分以摩尔百分比表示,阳离子为:si

4

:30~50%;al

3

:20~35%;la

3

y

3

:大于0但小于或等于4%;b

3

:7~20%;na

:5~15%;li

:1~10%;k

:0~5%;ag

:0~2%;rb

:0~2%;zn

2

:0~5%;mg

2

:0~10%;ca

2

:0~10%;sr

2

:0~5%;ba

2

:0~5%;zr

4

:0~2%;p

5

:0~4%;sb

3

:0~0.5%;sn

4

:0~1%;ce

4

:0~0.5%。

10.(4)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:la

3

/(la

3

y

3

)为0.2~0.8,优选la

3

/(la

3

y

3

)为0.3~0.7,更优选la

3

/(la

3

y

3

)为0.4~0.6。

11.(5)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:al

3

b

3

为29~50%,优选al

3

b

3

为32~48%,更优选al

3

b

3

为35~45%。

12.(6)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:la

3

/b

3

为0.25以下,优选la

3

/b

3

为0.2以下,更优选la

3

/b

3

为0.15以下。

13.(7)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:al

3

/(2

×

la

3

y

3

b

3

p

5

)为1~2.5,优选al

3

/(2

×

la

3

y

3

b

3

p

5

)为1.2~2.2,更优选al

3

/(2

×

la

3

y

3

b

3

p

5

)为1.4~2。

14.(8)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:li

/(li

na

)的范围为0.1~0.5,优选li

/(li

na

)为0.15~0.4,更优选li

/(li

na

)为0.2~0.3。

15.(9)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:li

na

k

ag

rb

为10~23%,优选li

na

k

ag

rb

为13.5~22%,更优选li

na

k

ag

rb

为16~21.5%。

16.(10)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:al

3

/(li

na

k

ag

rb

)为1.1以上,优选al

3

/(li

na

k

ag

rb

)为1.15以上,更优选al

3

/(li

na

k

ag

rb

)为1.2~2.5。

17.(11)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:si

4

:33~47%,优选si

4

:36~44%;和/或al

3

:22.5~32.5%,优选al

3

:25~30%;和/或la

3

y

3

:0.1~3%,优选la

3

y

3

:0.2~2%;和/或b

3

:8.5~17%,优选b

3

:10~15%;和/或na

:6~14%,优选na

:7~13%;和/或li

:1.5~9%,优选li

:2~8%;和/或k

:0~3%,优选k

:0~2%;和/或ag

:0~1%,优选ag

:0~0.2%,更优选不含有ag

;和/或rb

:0~1%,优选rb

:0~0.2%,更优选不含有rb

;和/或zn

2

:0~3%,优选zn

2

:0.5~2%;和/或mg

2

:1~9%,优选mg

2

:2~8%;和/或ca

2

:0~4%,优选ca

2

:0~2%;和/或sr

2

:0~1%,优选sr

2

:0~0.5%,更优选不含有sr

2

;和/或ba

2

:0~1%,优选ba

2

:0~0.5%,更优选不含有ba

2

;和/或zr

4

:0~1%,优选zr

4

:0~0.5%,更优选不含有zr

4

;和/或p

5

:0~2.25%,优选p

5

:0~1.75%;和/或sb

3

:0~0.2%,优选sb

3

:0~0.1%;和/或sn

4

:0.05~0.4%,优选sn

4

:0.1~0.3%;和/或ce

4

:0~0.2%,优选ce

4

:0~0.1%。

18.(12)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,其中:la

3

:0~2.5%,优选la

3

:0.1~2%,更优选la

3

:0.15~1.5%,和/或y

3

:0~2.5%,优选y

3

:0.1~2%,更优选y

3

:0.15~1.5%。

19.(13)根据(1)~(3)任一所述的玻璃组合物,所述玻璃组合物中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种以上组分,优选玻璃组合物中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种或三种或四种组分,更优选玻璃组合物中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种组分,进一步优选玻璃组合物中同时含有zn

2

和mg

2

。

20.(14)根据(1)~(3)任一所述的玻璃组合物,其组分以摩尔百分比表示,阴离子含有:o2‑

:98~100%,优选o2‑

:99~100%,更优选o2‑

:99.5~100%,进一步优选o2‑

:99.9~100%。

21.(15)根据(1)~(3)任一所述的玻璃组合物,所述玻璃组合物的μ

1400

为120dpa

·

s以下,优选为100dpa

·

s以下,更优选为88~96dpa

·

s;和/或耐水性d

w

为2类以上,优选为1类;和/或杨氏模量e为7800

×

107pa以上,优选为8200

×

107pa以上,更优选为8300

×

107pa以

上;和/或显微维氏硬度为630

×

107pa以上,优选为640

×

107pa以上,更优选为645

×

107~665

×

107pa。

22.(16)化学强化玻璃,由(1)~(15)任一所述的玻璃组合物制成。

23.(17)根据(16)所述的化学强化玻璃,所述化学强化玻璃的显微维氏硬度为680

×

107pa以上,优选为685

×

107pa以上,更优选为690

×

107~705

×

107pa;和/或表面应力值cs大于800mpa;和/或应力层深度与化学强化玻璃厚度之比dol/d为0.05以上,优选为0.07以上,更优选为0.09以上。

24.(18)玻璃预制件,采用(1)~(15)任一所述的玻璃组合物制成,或采用(16)~(17)任一所述的化学强化玻璃制成。

25.(19)玻璃元件,采用(1)~(15)任一所述的玻璃组合物制成,或采用(16)~(17)任一所述的化学强化玻璃制成,或采用(18)所述的玻璃预制件制成。

26.(20)一种设备,含有(1)~(15)任一所述的玻璃组合物,和/或含有(16)~(17)任一所述的化学强化玻璃,和/或含有(19)所述的玻璃元件。

27.(21)化学强化玻璃的制造方法,所述制造方法包括以下步骤:形成(1)~(15)任一所述的玻璃组合物,将所述玻璃组合物通过化学强化工艺形成化学强化玻璃,或将玻璃组合物通过各种工艺制造成玻璃成形体,再通过化学强化工艺形成化学强化玻璃。

28.(22)根据(21)所述的化学强化玻璃的制造方法,所述玻璃采用研磨或抛光加工方法制造玻璃成形体,或在一定温度下采用热弯或压型方法制造玻璃成形体。

29.(23)根据(21)所述的化学强化玻璃的制造方法,所述化学强化工艺是将玻璃组合物或玻璃成形体浸没于单一盐浴中,或者将玻璃组合物或玻璃成形体浸没在具有相同或不同组成的多个盐浴中。

30.(24)根据(21)所述的化学强化玻璃的制造方法,所述化学强化工艺为1步离子交换法,所述离子交换法中,盐浴的熔盐由两种或两种以上的化合物按一定比例组成,其中至少有一种含有k盐或na盐,优选含有k盐,盐浴的温度为300~530℃,优选为360~490℃,更优选为410~460℃,盐浴的时间为4~64h,优选为8~32h,更优选为10~24h。

31.(25)根据(21)所述的化学强化玻璃的制造方法,所述化学强化工艺为2步离子交换法,所述离子交换法中,第一步盐浴的熔盐由两种或两种以上的化合物按一定比例组成,其中至少含有k盐和na盐中的一种或两种,优选为同时含有k盐和na盐,第一步盐浴的温度为400~510℃,优选为420~500℃,第一步盐浴的时间为4~32h,优选为8~24h;第二步盐浴的熔盐由一种或一种以上的化合物按一定比例组成,其中至少有一种含有k盐或na盐,优选含有k盐,第二步盐浴的温度范围为400~510℃,优选为420~500℃,更优选为与第一步盐浴温度相同;第二步盐浴的时间范围为0.5~16h,优选为0.5~8h,更优选为0.5~4h。

32.本发明的有益效果是:通过合理的组分设计,本发明获得的玻璃组合物具有适宜的高温粘度,生产性能优异;所述玻璃组合物适于化学强化,经化学强化后获得的化学强化玻璃具有优异的机械性能,适用于高抗划、高耐磨性能要求的装置和设备。

附图说明

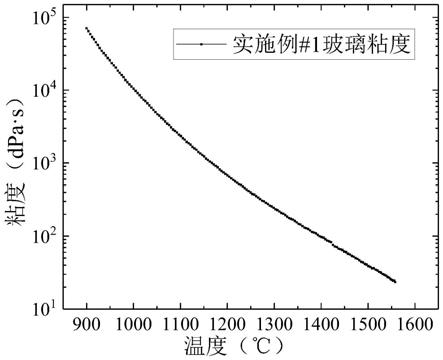

33.图1是本发明的实施例1的粘度

‑

温度曲线图。

34.图2是本发明的实施例8的粘度

‑

温度曲线图。

35.图3是本发明的实施例21的粘度

‑

温度曲线图。

36.图4是本发明的实施例24的粘度

‑

温度曲线图。

37.图5是本发明的实施例5的显微维氏硬度测试图。

38.图6是本发明的实施例13的显微维氏硬度测试图。

39.图7是本发明的实施例14的显微维氏硬度测试图。

40.图8是本发明的实施例20的显微维氏硬度测试图。

41.图9是本发明实施例28的应力

‑

距离曲线图。

具体实施方式

42.下面,对本发明的玻璃组合物和化学强化玻璃的实施方式进行详细说明,但本发明不限于下述的实施方式,在本发明目的的范围内可进行适当的变更来加以实施。此外,关于重复说明部分,虽然有适当的省略说明的情况,但不会因此而限制发明的主旨。在本发明中,“玻璃组合物”定义为未经化学强化处理的玻璃(有时候简称为玻璃),玻璃组合物经化学强化工艺处理后形成的玻璃为“化学强化玻璃”。

43.[玻璃组合物]

[0044]

在本发明中,玻璃组合物和化学强化玻璃的各组成成分(组分)的含量在没有特别说明的情况下,阳离子组分含量以该阳离子占全部阳离子组分总摩尔的百分比(mol%)表示,阴离子组分含量以该阴离子占全部阴离子组分总摩尔的百分比(mol%)表示。

[0045]

除非在具体情况下另外指出,本文所列出的数值范围包括上限和下限值,“以上”和“以下”包括端点值,以及包括在该范围内的所有整数和分数,而不限于所限定范围时所列的具体值。本文所称“和/或”是包含性的,例如“a和/或b”,是指只有a,或者只有b,或者同时有a和b。

[0046]

需要说明的是,本发明所描述的各组分的离子价是为了方便而使用的代表值,与其他的离子价没有区别。玻璃中存在的各成分的离子价存在所述代表值以外的可能性。例如,p通常以离子价为5价的状态在玻璃中存在,因此在本说明书中以“p

5 ”作为代表,但是也存在以其他的离子价的状态存在的可能性,这也在本发明的保护范围之内。

[0047]

<关于阳离子组分>

[0048]

si

4

是玻璃的网络形成体组分,具有维持玻璃稳定性和适于熔融玻璃成形粘度,改善玻璃的化学稳定性的效果。但是若si

4

的含量过高,则会导致玻璃难熔。因此,si

4

的含量范围为30~50%,优选为33~47%,更优选为36~44%。

[0049]

al

3

是玻璃的网络形成体组分。al

3

能够提高玻璃的化学稳定性,并有助于构成疏松的玻璃网格,使玻璃容易通过化学强化工艺提高强度。同时,玻璃中含有合适量的al

3

还具有降低玻璃在受划伤和硬物压入等情况下碎裂可能性的作用。但是,al

3

含量过多会导致玻璃中气泡、条纹、结石等内在缺陷难以消除。因此,本发明中al

3

的含量范围为20~35%,优选为22.5~32.5%,更优选为25~30%。

[0050]

la

3

是玻璃的网络修饰组分,在玻璃中以[lao6]形式存在,la

3

具备抑制硼氧四面体的形成、增加硼氧三面体含量的作用,这有利于na

、li

等在化学强化时的迁移效率。la

3

还可降低玻璃高温粘度,利于玻璃熔制及内在缺陷的消除。发明人经过大量实验研究发现,la

3

可显著提升玻璃的杨氏模量和显微维氏硬度,同时还具有提高玻璃化学强化性能,提高

化学强化玻璃的表面压应力和应力层深度的作用。但是,la

3

会显著提升玻璃的软化温度,不利于玻璃压型等二次热加工工艺;另一方面,la

3

过多的情况下,la

3

在玻璃中更倾向形成网络外体,且易在玻璃中团聚,导致玻璃微观不均匀。本发明人经大量试验发现,la

3

含量过高的情况下易导致玻璃二次热处理过程中易析晶,化学强化时易产生微裂纹等不良情况。另一方面,la

3

原料成本较高,大量含有时不利于玻璃成本的控制。因此,本发明中la

3

的含量范围为0~2.5%,优选为0.1~2%,更优选为0.15~1.5%。

[0051]

y

3

具有提高na

、li

等离子在化学强化过程中的迁移效率的作用。发明人大量实验研究发现,y

3

含量适当的情况下,能够提高玻璃的光透过率和硬度。但是,y

3

含量过高会导致玻璃软化温度过高,易导致玻璃二次热处理过程中易析晶。因此,y

3

的含量范围为0~2.5%,优选为0.1~2%,更优选为0.15~1.5%。

[0052]

本发明中la

3

和y

3

有利于消除因al

3

含量过高而导致的内在缺陷,有利于提高al

3

在玻璃中的含量。另一方面,为避免la

3

和y

3

过量含有导致玻璃性能的降低,经发明人大量实验研究发现,将la

3

和y

3

的合计含量la

3

y

3

限定为大于0但小于或等于4%,优选为0.1~3%,更优选为0.2~2%。

[0053]

在玻璃中,la

3

和y

3

具备混合稀土元素效应,在硅酸盐玻璃中,两者在玻璃中共同存在有利于玻璃机械性能和化学稳定性的提升,因此优选玻璃中同时含有la

3

和y

3

。进一步的,发明人大量实验研究发现,通过控制la

3

/(la

3

y

3

)的范围为0.2~0.8,优选la

3

/(la

3

y

3

)为0.3~0.7,更优选la

3

/(la

3

y

3

)为0.4~0.6时,提升玻璃机械性能和化学稳定性的效果最佳。

[0054]

b

3

是玻璃的网络形成体组分。b

3

能够改善玻璃配合料的熔化过程,并能够显著降低熔融玻璃液的高温粘度;但是b

3

的含量过高会降低玻璃的化学强化性能。因此,b

3

的含量范围为7~20%,优选为8.5~17%,更优选为10~15%。

[0055]

al

3

、b

3

在玻璃中均具有相对容易变化的配位形式。在玻璃被硬物刮擦、压迫等情况下,接触位置压力可达gpa量级。在al

3

和b

3

的合计含量al

3

b

3

较高情况下,al

3

、b

3

在压力下能够以配位形式变化使玻璃塑性形变,一定程度上产生弛豫应力,减少玻璃在刮擦下划痕严重程度。但是,al

3

b

3

过高,会导致玻璃中si

4

含量下降,进而导致玻璃基体的强度下降。因此,al

3

b

3

的含量范围为29~50%,优选为32~48%,更优选为35~45%。

[0056]

发明人通过大量实验发现,在玻璃中含有la

3

的情况下,b

3

含量的提升有利于提高玻璃耐水性。因此,为使玻璃具有优异的耐水性,优选控制la

3

/b

3

为0.25以下,更优选la

3

/b

3

为0.2以下,进一步优选la

3

/b

3

为0.15以下。

[0057]

发明人大量实验研究发现,通过控制al

3

/(2

×

la

3

y

3

b

3

p

5

)在1~2.5范围内,可进一步优化玻璃的高温粘度,提高玻璃的内在质量,提升玻璃的气泡度和条纹度等级。因此,优选al

3

/(2

×

la

3

y

3

b

3

p

5

)为1~2.5,更优选al

3

/(2

×

la

3

y

3

b

3

p

5

)为1.2~2.2,进一步优选al

3

/(2

×

la

3

y

3

b

3

p

5

)为1.4~2。

[0058]

na

是玻璃网络外体组分,在化学强化过程中,na

参与离子交换,起到提供表面压应力层的作用。同时,na

还具备改善玻璃熔融性、降低玻璃软化温度的作用。但是,na

含量过高会降低玻璃的化学稳定性,并且不利于玻璃强度的提高。因此,na

的含量范围为5~15%,优选为6~14%,更优选为7~13%。

[0059]

li

是玻璃网络外体组分,在化学强化过程中,li

参与离子交换,起到提供表面压

应力层的作用。同时,li

具备强烈的助熔作用,有利于提高玻璃中对玻璃强度有利组分的含量。但是,li

的含量过高,玻璃易析晶,不利于后续热加工。因此,li

的含量范围为1~10%,优选为1.5~9%,更优选为2~8%。

[0060]

na

和li

均起到在化学强化过程中发生离子交换、提供表面压应力层的作用。li

的离子半径小于na

,在化学强化过程中,玻璃中li

的扩散速度远快于na

的扩散速度。因此,在同时含有li

和na

的玻璃中,li

的扩散是玻璃中深层压应力的主要来源。控制li

与li

和na

的合计含量li

na

的比值li

/(li

na

),对于优化化学强化玻璃的应力分布具有关键作用。本发明中优选限定li

/(li

na

)的范围为0.1~0.5,更优选为0.15~0.4,进一步优选为0.2~0.3,玻璃的化学强化效果优异。

[0061]

k

是玻璃网络外体组分,少量k

能够提高玻璃的熔融性。本发明中,k

的含量范围为0~5%,优选为0~3%,更优选为0~2%。

[0062]

ag

是玻璃网络外体组分,玻璃中少量含有ag

不会显著影响玻璃的强度和外观,ag

还可以使玻璃具备抗菌性。但是ag

的成本较高,并且在熔炼条件控制不当情况下易使玻璃着色。因此,本发明中ag

的含量范围为0~2%,优选为0~1%,更优选为0~0.2%,进一步优选不含有ag

。

[0063]

rb

是玻璃网络外体组分。rb

具有相对k

更大的离子半径,更倾向于使玻璃网络连接程度下降,不利于玻璃机械性能的提高。同时,rb

的原料成本显著高于na

和k

。因此,本发明玻璃中rb

的含量范围为0~2%,优选为0~1%,更优选为0~0.2%,进一步优选不含有rb

。

[0064]

玻璃中一价元素组分li

、na

、k

、ag

、rb

均具有降低玻璃网络完整程度的作用,若其合计含量li

na

k

ag

rb

过高,不利于玻璃强度和化学稳定性的提高。但是,若li

na

k

ag

rb

过低,则玻璃不易熔制。因此,优选li

na

k

ag

rb

的范围为10~23%,更优选为13.5~22%,进一步优选为16~21.5%。

[0065]

b

3

的配位情况对本发明玻璃的性能实现很重要。b

3

在玻璃中具有[bo3]、[bo4]两种配位状态。[bo4]配位结构相较[bo3]牢固,但是其中b

‑

o键长过短,严重降低化学强化过程中的离子迁移效率。[bo3]结构呈平面三角形,在本发明玻璃成分范围内具有夯实玻璃网络的作用,同时不明显影响化学强化过程中离子迁移效率,因此本发明玻璃中期望b

3

主要以[bo3]形式存在。发明人通过大量实验研究发现,为获得上述效果,优选限制al

3

/(li

na

k

ag

rb

)的值为1.1以上,更优选al

3

/(li

na

k

ag

rb

)的值为1.15以上,进一步优选al

3

/(li

na

k

ag

rb

)的值为1.2~2.5。

[0066]

zn

2

是玻璃的网络中间体组分,相对其他碱土金属组分,zn

2

进入玻璃网络的倾向最大。同时,zn

2

还有使玻璃外观具备光泽的作用。zn

2

在含量较低时,具有降低玻璃熔融温度和析晶倾向的作用,并且不会对玻璃的离子扩散系数产生明显影响。但是若zn

2

含量过高,易导致玻璃失透,且降低玻璃的化学强化性能。因此,zn

2

的含量范围为0~5%,优选为0~3%,进一步优选为0.5~2%。

[0067]

mg

2

是玻璃的网络中间体组分。mg

2

对玻璃网络具有强化作用,同时具备改善玻璃熔融性和降低玻璃软化温度的作用。但是,mg

2

的含量过多会降低玻璃的化学强化性能。因此,mg

2

在玻璃中的含量为0~10%,优选为1~9%,更优选为2~8%。

[0068]

ca

2

是玻璃的网络中间体组分。ca

2

具有强化玻璃网络、改善玻璃熔融性和降低玻

璃软化温度的作用。ca

2

提高玻璃杨氏模量的效果优于mg

2

,但是,含ca

2

的玻璃在化学强化用盐浴中释放ca

2

,而微量的ca

2

就将使化学强化用盐浴失效。因此ca

2

的含量范围为0~10%,优选为0~4%,更优选为0~2%。

[0069]

sr

2

和ba

2

是玻璃的网络中间体组分。sr

2

和ba

2

具有较大的离子半径,在含量较低时,具有降低玻璃熔融温度的作用。但是,sr

2

和ba

2

具有促进玻璃分相的不利效果,并降低玻璃的化学稳定性。因此,本发明中sr

2

的含量范围为0~5%,优选为0~1%,更优选为0~0.5%,进一步优选不含sr

2

;本发明中ba

2

的含量范围为0~5%,优选为0~1%,更优选为0~0.5%,进一步优选不含ba

2

。

[0070]

在本发明的一些实施方式中,优选玻璃中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种或两种以上组分,有助于在玻璃中构建混合碱土金属效应,可以提升玻璃的强度,改善玻璃的熔融性,更优选玻璃中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种或三种或四种组分,进一步优选玻璃中同时含有zn

2

、mg

2

、ca

2

、sr

2

、ba

2

中的两种组分,更进一步优选玻璃中同时含有zn

2

和mg

2

。

[0071]

zr

4

具有提高玻璃的化学稳定性,并增加玻璃的离子扩散系数的作用,zr

4

还可以改善玻璃的抗跌落性能。但在本发明玻璃中al

3

含量高的情况下,zr

4

在玻璃中的溶解度下降,导致玻璃中易产生结石等缺陷。因此,zr

4

的含量范围为0~2%,优选为0~1%,更优选为0~0.5%,进一步优选不含有zr

4

。

[0072]

p

5

是玻璃的网络形成体组分。在本发明的高铝硅酸盐玻璃体系中,少量的含有p

5

具有提升玻璃熔融性、降低玻璃析晶性的效果。p

5

还能够对玻璃网络进行改性,起到增加玻璃化学强化效果的作用。同时,少量含有p

5

不会对玻璃的硬度、耐腐蚀性有显著影响;适当含有p

5

还具有提高玻璃光透过率的有益效果。但是,p

5

在连续生产中易挥发,挥发物落入玻璃液导致成分不均,同时含p

5

玻璃在电熔、全铂连熔生产线的温度较低处易产生分相,不利于玻璃的生产。因此,本发明中p

5

的含量范围为0~4%,优选为0~2.25%,更优选为0~1.75%。

[0073]

sb

3

能够在熔融状态玻璃液中随温度改变元素价态,具有使玻璃液中气泡易于消除的作用。sb

3

的含量范围为0~0.5%,优选为0~0.2%,更优选为0~0.1%。

[0074]

sn

4

能够在熔融状态玻璃液中随温度改变元素价态,具有使玻璃液中气泡易于消除的作用。相对sb

3

,sn

4

的有效作用温度更高,更适合用于本发明。但是,本发明玻璃的澄清方式不局限于使用sn

4

。因此,sn

4

的含量范围为0~1%,优选为0.05~0.4%,更优选为0.1~0.3%。

[0075]

ce

4

可作为澄清剂使用,但是含有ce

4

会导致玻璃的紫外吸收限右移,这会导致玻璃的色泽偏黄、外观不理想。因此,ce

4

的含量范围为0~0.5%,优选为0~0.2%,更优选为0~0.1%,进一步优选不含ce

4

。

[0076]

ti

4

是玻璃网络中间体元素。ti

4

具有较高的场强,但是ti

4

在玻璃中具有成核剂的作用,不利于玻璃的熔融法制备。因此,本发明优选不含有ti

4

。

[0077]

为实现环境友好,本发明玻璃中优选不含pb

2

和as

3

。

[0078]

<关于阴离子组分>

[0079]

本发明的玻璃组合物是氧化物玻璃,阴离子组分主要含有o2‑

,o2‑

含量范围为98~100%,优选为99~100%,更优选为99.5~100%,进一步优选为99.9~100%。因玻璃熔制

需要、原料中杂质以及澄清剂残留等原因导致玻璃中含有一定量的so

42

‑

、cl

‑

、s2‑

等阴离子,不构成对本发明的影响,除o2‑

以外的其他阴离子(如so

42

‑

、cl

‑

、s2‑

等)的合计含量为2%以下,优选为1%以下,更优选为0.5%以下,进一步优选为0.1%以下。

[0080]

本文所记载的“不含有”“0%”是指没有故意将该化合物、分子、离子或元素等作为原料添加到本发明玻璃中;但作为生产玻璃的原材料和/或设备,会存在某些不是故意添加的杂质或组分,会在最终的玻璃中少量或痕量含有,此种情形也在本发明专利的保护范围内。

[0081]

<玻璃组合物的制造方法>

[0082]

本发明中玻璃组合物的制造方法为:按照玻璃组合物的组成相对应地称重并混合玻璃用普通原料(如氧化物、氢氧化物、碳酸盐、硫酸盐、硝酸盐、磷酸盐、偏磷酸盐等),将混合原料放置在熔融装置中,对其进行加热、熔融。本发明玻璃组合物的原料的熔融过程可在耐火材料腔室或铂金腔室中完成。原料熔融过程在耐火材料腔室中完成的情况下,应通过铂金管道将玻璃液输入铂金材质腔室进行澄清、均化。本发明玻璃组合物的化料温度为1350~1600℃,优选为1450~1550℃。在完全熔融上述原料并进行玻璃化之后,使该熔融玻璃的温度上升并进行澄清。本发明玻璃组合物的澄清温度为1500~1650℃,优选为1540~1610℃。澄清时间为2~24h,优选为4~12h。通过搅拌器的搅拌使澄清后的熔融玻璃进行均匀化,或连续供应给玻璃流出管道进行流出,于玻璃模具急冷、固化,得到玻璃组合物;或从熔融容器中倾倒入特定形状的模具,经过急冷、固化、退火过程,得到玻璃组合物。本领域技术人员能够根据实际需要,适当地选择原料、工艺方法和工艺参数。

[0083]

[化学强化玻璃及其制造方法]

[0084]

将上述玻璃组合物通过化学强化工艺,形成化学强化玻璃;或将玻璃组合物通过各种工艺制造成玻璃成形体,再通过化学强化工艺,形成化学强化玻璃。

[0085]

玻璃成形体是通过对玻璃组合物进行冷加工和/或热加工实现。例如,本发明的玻璃组合物可以采用研磨或抛光加工等方法制造玻璃成形体,但制造玻璃成形体并不限定于这些方法。本发明的玻璃组合物可以在一定温度下采用热弯或压型等方法制备形成各种形状的玻璃成形体,但制造玻璃成形体并不限定于这些方法。上述玻璃成形体包括但不限于片材、块材、非平面形状等。其中,术语“非平面形状”是指一种形状,该形状的表面含有一个或一个以上的任意形状的曲面。本发明所述的玻璃成形体可具有合理有用的任何厚度或直径等尺寸范围。

[0086]

在一些实施方式中,可通过各种工艺将本文所述的玻璃组合物制造成玻璃成形体,所述玻璃成形体包括但不限于片材,所述工艺包括但不限于狭缝拉制、浮法、辊压和其他形成片材的工艺。或者,可通过浮法或辊压法来形成玻璃组合物,进而形成玻璃成形体。

[0087]

在一些实施方式中,可将玻璃组合物加工成片材,和/或造型(如打孔、热弯等),定形后抛光和/或扫光,再通过化学强化工艺进行化学强化。

[0088]

在一些实施方式中,本发明所述的化学强化工艺包括离子交换法。

[0089]

本发明所述的离子交换法,是指将玻璃组合物或玻璃成形体浸没于一定组成的熔融盐中时,玻璃组合物或玻璃成形体中的一价金属阳离子(例如li

、na

、k

、ag

、rb

)与靠近玻璃组合物或玻璃成形体的其他一价金属阳离子(例如na

、k

、ag

、rb

、cs

)进行置换。

[0090]

在一些实施方式中,本发明所述的离子交换法是,将玻璃组合物或玻璃成形体浸

没于单一盐浴中,或者将玻璃组合物或玻璃成形体浸没在具有相同或不同组成的多个盐浴中。在使用不同组成的多个盐浴进行离子交换的情况下,在每个离子交换步骤间之间可以有洗涤和/或热处理步骤。

[0091]

本发明优选的离子交换法为1步离子交换法或2步离子交换法。

[0092]

在一些实施方式中,本发明所述的1步离子交换法中,盐浴的熔盐可以由两种或两种以上的化合物按一定比例组成,其中应至少有一种含有k盐(如kno3)或na盐(如nano3),优选含有k盐(如kno3),盐浴的温度范围为300~530℃,优选为360~490℃,更优选为410~460℃,盐浴的时间范围为4~64h,优选为8~32h,更优选为10~24h。在本发明所述的工艺范围内,本领域从业人员能够根据实际需要选定适当的工艺参数。

[0093]

在一些实施方式中,本发明所述的2步离子交换法中,第一步盐浴的熔盐可以由两种或两种以上的化合物按一定比例组成,其中应至少含有k盐(如kno3)和na盐(如nano3)中的一种或两种,优选为同时含有k盐(如kno3)和na盐(如nano3),第一步盐浴的温度范围为400~510℃,优选为420~500℃,第一步盐浴的时间范围为4~32h,优选为8~24h。第二步盐浴的熔盐可以由一种或一种以上的化合物按一定比例组成,其中应至少有一种含有k盐(如kno3)或na盐(如nano3),优选含有k盐(如kno3)。第二步盐浴的温度范围为400~510℃,优选为420~500℃,更优选为与第一步盐浴温度相同;第二步盐浴的时间范围为0.5~16h,优选为0.5~8h,更优选为0.5~4h。在本发明所述的工艺范围内,本领域从业人员能够根据实际需要选定适当的工艺参数。

[0094]

在一些实施方式中,本发明所述的化学强化工艺可以与对玻璃组合物或玻璃成形体进行加热,然后快速冷却的热强化法共同使用。本发明的玻璃组合物亦可以仅通过公知共用的热强化法获得具有一定使用价值的强化玻璃。

[0095]

下面,对本发明的玻璃组合物和化学强化玻璃的性能进行说明。

[0096]

<玻璃粘度(μ)>

[0097]

采用《astm c965

‑

96》标准测定玻璃组合物在900~1550℃范围内的粘度(μ)。在本发明文件中,定义“μ

1400”为温度为1400

±

1℃时玻璃组合物粘度,单位为dpa

·

s。在一些实施方式中,为便于说明,用μ

1400

表征玻璃组合物的高温粘度。

[0098]

本发明的玻璃具有较高的铝含量,其粘度过高,难以消除其内在缺陷;粘度过低,则获得的玻璃显微维氏硬度较低。因此,在一些实施方式中,本发明玻璃组合物的μ

1400

在120dpa

·

s以下,优选为100dpa

·

s以下,更优选为88~96dpa

·

s。

[0099]

<耐水性(d

w

)>

[0100]

为提高化学强化玻璃的表面质量,玻璃组合物应具有尽可能好的耐水性。按照《gb/t 17129》标准的测试方法测定玻璃耐水性(d

w

)。

[0101]

在一些实施方式中,本发明玻璃组合物的耐水性(d

w

)为2类以上,优选为1类。

[0102]

<杨氏模量(e)>

[0103]

杨氏模量(e)按照《gb/t7962.6

‑

2010》规定的方法进行测试。

[0104]

在一些实施方式中,本发明玻璃组合物的杨氏模量(e)为7800

×

107pa以上,优选为8200

×

107pa以上,更优选为8300

×

107pa以上。

[0105]

<显微维氏硬度>

[0106]

显微维氏硬度按照以下方法进行测试:对玻璃组合物或化学强化玻璃分别进行显

微维氏硬度测试。使用带有显微观察装置的显微硬度仪进行测试。使用具有研磨抛光平面的长方体形样品,样品的抛光平面面积应大于1cm2,应远大于维氏硬度测试的压头尖端尺寸。使用标准的维氏硬度压头,即顶角为136

°

的维氏硬度金刚石压头。在压头上作用200g的试验力,使压头与样品的抛光平面垂直接触,保持20秒后,撤去压头,根据压痕对角线长度换算维氏硬度。对单个样品进行7次显微维氏硬度测试,取平均值作为该样品的显微维氏硬度测试结果,其标准差小于显微维氏硬度测试结果5%。

[0107]

玻璃组合物显微维氏硬度与玻璃成分有关。玻璃组合物显微维氏硬度高,有助于提高化学强化玻璃的显微维氏硬度,提高化学强化玻璃耐划、耐磨性能。

[0108]

在一些实施方式中,本发明玻璃组合物的显微维氏硬度为630

×

107pa以上,优选为640

×

107pa以上,更优选为645

×

107~665

×

107pa。

[0109]

化学强化玻璃的显微维氏硬度与对应玻璃组合物显微维氏硬度、化学强化方式有关。化学强化玻璃的显微维氏硬度提高,能够提高化学强化玻璃耐划、耐磨性能;但是,在对应玻璃组合物显微维氏硬度一定的情况下,化学强化玻璃的显微维氏硬度过高,势必增加化学强化过程的离子交换程度,增加化学强化玻璃的自爆风险。

[0110]

在一些实施方式中,化学强化玻璃的显微维氏硬度为680

×

107pa以上,优选为685

×

107pa以上,更优选为690

×

107~705

×

107pa。

[0111]

<表面应力值(cs)>

[0112]

采用slp

‑

2000光弹性应力测试仪测试本发明化学强化玻璃的表面应力值(cs)。

[0113]

表面应力值(cs)可以采用厚度为0.1~5mm的样品进行测试,优选为0.5~3mm。本发明的实施例中,用于表面应力值测试的样品厚度均为2mm。

[0114]

在一些实施例中,本发明化学强化玻璃的表面应力值(cs)为大于800mpa。

[0115]

<应力层深度(dol)>

[0116]

采用slp

‑

2000光弹性应力测试仪测试本发明化学强化玻璃的应力层深度(dol)。

[0117]

应力层深度指化学强化玻璃压应力为0的位置距离玻璃表面的垂直距离。应力层深度用dol表示,单位为μm。采用slp

‑

2000光弹性应力测试仪测试本发明化学强化玻璃的应力层深度。

[0118]

应力层深度(dol)可以采用厚度(d)为0.1~5mm的样品进行测试,优选厚度(d)为0.5~3mm。本发明的实施例中,用于应力层深度测试的样品厚度均为2mm。

[0119]

在一些实施方式中,本发明化学强化玻璃的应力层深度(dol)大于180μm。

[0120]

在一些实施方式中,本发明化学强化玻璃的应力层深度(dol)与化学强化玻璃厚度(d)之比(dol/d)为0.05以上,优选为0.07以上,更优选为0.09以上。

[0121]

[玻璃预制件和玻璃元件]

[0122]

可以使用例如研磨加工的手段、或热压成型、精密冲压成型等模压成型的手段,由所制成的玻璃组合物来制作玻璃预制件。即,可以通过对玻璃组合物进行磨削和研磨等机械加工来制作玻璃预制件,或通过对玻璃组合物制作模压成型用的预成型坯,对该预成型坯进行再热压成型后再进行研磨加工来制作玻璃预制件,或通过对玻璃组合物进行研磨加工而制成的预成型坯进行精密冲压成型来制作玻璃预制件。需要说明的是,制备玻璃预制件的手段不限于上述手段。

[0123]

本发明玻璃组合物、玻璃预制件可用于制造玻璃元件,本发明所述的玻璃元件包

括但不限于玻璃盖板、棱镜、透镜等。如上所述,本发明的玻璃组合物或化学强化玻璃对于手机、可穿戴设备、显示屏、太阳能面板等应用的防护玻璃盖板是有用的,其中特别优选由本发明的玻璃组合物形成玻璃成形体,再通过本发明所述的化学强化工艺制作化学强化玻璃,制成玻璃盖板(如手机、智能手表、电脑等的面板或背板)等玻璃元件。可以使用本发明玻璃组合物形成预成型坯,使用该预成型坯来进行再热压成型、精密冲压成型等,制造透镜、棱镜等玻璃元件,再通过化学强化过程强化。

[0124]

本发明的玻璃预制件与玻璃元件均可由上述本发明的玻璃组合物或化学强化玻璃形成。本发明的玻璃预制件具有玻璃组合物或化学强化玻璃所具有的优异特性;本发明的玻璃元件具有玻璃组合物或化学强化玻璃所具有的优异特性。

[0125]

[设备]

[0126]

本发明玻璃组合物或化学强化玻璃,及其制成的玻璃元件,可用于制作如电子设备、便携式通讯设备(如手机)、智能穿戴设备、照相设备、摄像设备、显示设备和监控设备等设备面板、背板等部分。

[0127]

实施例

[0128]

为了进一步清楚地阐释和说明本发明的技术方案,提供以下的非限制性实施例。

[0129]

<玻璃组合物实施例>

[0130]

本发明采用上述玻璃组合物的制造方法得到具有表1~表3所示组成的玻璃组合物。另外,通过本发明所述的测试方法测定各玻璃组合物的特性,并将测试结果表示在表1~表3中。

[0131]

表1.

[0132]

[0133][0134]

表2.

[0135]

[0136][0137]

表3.

[0138]

[0139][0140]

表4中实施例25~32是采用上述玻璃组合物通过本发明所述的化学强化工艺进行化学强化制造得到。下列实施例通过二次离子交换方式进行:第一步熔盐成分为20wt%的kno3 80wt%的nano3,交换温度为440℃,交换时间为10h;第二步熔盐成分为98wt%的kno3 2wt%的nano3,交换温度为420℃,交换时间为1h。

[0141]

表4

[0142]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。