1.本发明涉及多晶硅生产技术领域,具体而言,本发明涉及电子级多晶硅清洗系统。

背景技术:

2.电子级多晶硅是集成电路产业的基础原材料,用于拉制单晶硅棒后制造半导体级硅片和晶圆,拉制单晶硅棒的方法多采用直拉法。此工艺是将尺寸不等的多晶硅块在坩埚中熔融,以籽晶提拉的方式生长6到12英寸的单晶硅棒,此时多晶硅块表面的所有杂质都会进入熔汤并最终影响硅片及晶圆的品质。电子级多晶硅多采用改良西门子工艺生产,中间产品为多晶硅棒,需要通过破碎、清洗、筛分等手段将硅棒破碎成最终所需的硅块产品,其中清洗的目的即充分去除多晶硅表面的各种污染。

3.目前业内多采用hno3、hf、hcl、双氧水、碱性清洗剂或其中某几种的混合物对硅块进行清洗。其中hno3和hf是各种清洗方式较常采用的清洗剂,其原理是hno3将硅氧化形成sio2薄层,随后用hf将sio2溶解,进而除去硅块表面一定厚度的硅,同时将可能的污染物一并去除。但是现有清洗方式中极容易出现一个问题,即硅块表面出现不同色泽的斑点,目前业内对斑点的性质和出现方式并没有明确的结论,一般认为该斑点的可能产生原理是利用酸液对硅块进行腐蚀的过程中,硅块在表面形成活性基团,在接触空气时产生反应形成斑点。另一方面,现有清洗方式中酸液消耗量较大,且难以控制。综上所述,现有的硅块清洗方式仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出电子级多晶硅清洗系统。该电子级多晶硅清洗系统可显著提高硅块的清洗效果,并减少清洗液用量。

5.在本发明的一个方面,本发明提出了一种电子级多晶硅清洗系统。根据本发明的实施例,该电子级多晶硅清洗系统包括:

6.第一清洗槽,所述第一清洗槽具有待清洗硅块入口,第一清洗后硅块出口、第一溢流出口;

7.第二清洗槽,所述第二清洗槽具有第一清洗后硅块入口、第二清洗后硅块出口、第一溢流入口、第二溢流出口,所述第一清洗后硅块入口与所述第一清洗后硅块出口相连,所述第一溢流入口与所述第一溢流出口相连;

8.第三清洗槽,所述第三清洗槽具有第二清洗后硅块入口、第三清洗后硅块出口、第二溢流入口、第三溢流出口,所述第二清洗后硅块入口与所述第二清洗后硅块出口相连,所述第二溢流入口与所述第二溢流出口相连;

9.第四清洗槽,所述第四清洗槽具有第三清洗后硅块入口、第四清洗后硅块出口、第三溢流入口,所述第三清洗后硅块入口与所述第三清洗后硅块出口相连,所述第三溢流入口与所述第三溢流出口相连;

10.第五清洗槽,所述第五清洗槽具有第四清洗后硅块入口、第五清洗后硅块出口、回流出口,所述第四清洗后硅块入口与所述第四清洗后硅块出口相连,所述回流出口与所述第二清洗槽、所述第三清洗槽、所述第四清洗槽相连;

11.其中,所述第一清洗槽、所述第二清洗槽、所述第三清洗槽、所述第四清洗槽内装有氢氟酸、硝酸和水的混合液,所述第五清洗槽内装有水。

12.根据本发明上述实施例的电子级多晶硅清洗系统,利用第一至第五清洗槽依次对硅块进行清洗处理。其中,第一至第四清洗槽具有溢流出口,溢流出的清洗液可自前向后逐步使用,第五清洗槽中的水可向第一至第四清洗槽中补充,从而大大降低清洗液的消耗量。另一方面,通过使清洗液溢流,还有利于第一清洗槽中清洗液的更新,提高硅块的清洗效果。由此,该电子级多晶硅清洗系统可显著提高硅块的清洗效果,并减少清洗液用量。

13.任选的,所述第一清洗槽、所述第二清洗槽、所述第三清洗槽、所述第四清洗槽中,所述混合液的中氢氟酸与硝酸二者的比例依次降低。

14.任选的,所述第一清洗槽、所述第二清洗槽、所述第三清洗槽、所述第四清洗槽中,所述混合液的中氢氟酸与硝酸的总浓度依次降低。

15.任选的,所述第一清洗槽中装有第一清洗液,所述第一清洗液包括62~65wt%的硝酸、2~7wt%的氢氟酸和余量的水。

16.任选的,所述第二清洗槽中装有第二清洗液,所述第二清洗液包括55~60wt%的硝酸、1.5~5wt%的氢氟酸和余量的水。

17.任选的,所述第三清洗槽中装有第三清洗液,所述第三清洗液包括45~50wt%的硝酸、1~3wt%的氢氟酸和余量的水。

18.任选的,所述第四清洗槽中装有第四清洗液,所述第四清洗液包括40~45wt%的硝酸、0.2~0.6wt%的氢氟酸和余量的水。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

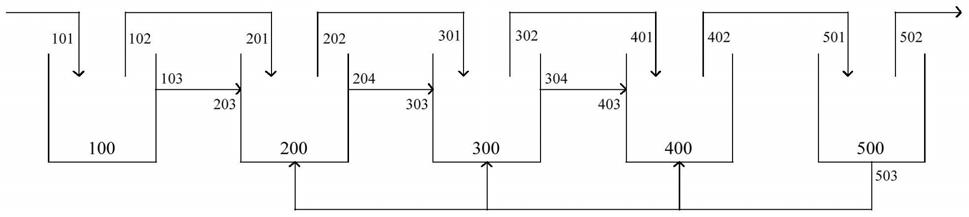

21.图1是根据本发明一个实施例的电子级多晶硅清洗系统的结构示意图。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.此外,术语“第一”、“第二”、“第三”、“第四”、“第五”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”、“第四”、“第五”的特征可以明示或者隐含地包括至少一个该特征。在本发

明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

24.在本发明中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

25.在本发明的一个方面,本发明提出了一种电子级多晶硅清洗系统。参考图1,根据本发明的实施例,该电子级多晶硅清洗系统包括:第一清洗槽100、第二清洗槽200、第三清洗槽300、第四清洗槽400、第五清洗槽500。

26.下面参考图1,进一步对根据本发明实施例的电子级多晶硅清洗系统进行详细描述。

27.根据本发明的实施例,第一清洗槽100具有待清洗硅块入口101,第一清洗后硅块出口102、第一溢流出口103,第一清洗槽100适于对待清洗硅块进行第一清洗处理。第二清洗槽200具有第一清洗后硅块入口201、第二清洗后硅块出口202、第一溢流入口203、第二溢流出口204,第一清洗后硅块入口201与第一清洗后硅块出口102相连,第一溢流入口203与第一溢流出口103相连,第二清洗槽200适于接收第一清洗槽100的第一溢流液,并对第一清洗后硅块进行第二清洗处理。第三清洗槽300具有第二清洗后硅块入口301、第三清洗后硅块出口302、第二溢流入口303、第三溢流出口304,第二清洗后硅块入口301与第二清洗后硅块出口202相连,第二溢流入口303与第二溢流出口204相连,第三清洗槽300适于接收第二清洗槽200的第二溢流液,并对第二清洗后硅块进行第三清洗处理。第四清洗槽400具有第三清洗后硅块入口401、第四清洗后硅块出口402、第三溢流入口403,第三清洗后硅块入口401与第三清洗后硅块出口302相连,第三溢流入口403与第三溢流出口304相连,第四清洗槽400适于接收第三清洗槽300的第三溢流液,并对第三清洗后硅块进行第四清洗处理。第五清洗槽500具有第四清洗后硅块入口501、第五清洗后硅块出口502、回流出口503,第四清洗后硅块入口501与第四清洗后硅块出口402相连,回流出口503与第二清洗槽200、第三清洗槽300、第四清洗槽400相连,第五清洗槽500适于对第四清洗后硅块进行第五清洗处理,并向第二清洗槽、第三清洗槽、第四清洗槽补充水。另外,需要说明的是,第一至第四清洗槽中损失的硝酸和氢氟酸,可根据实际情况进行补充。

28.根据本发明的实施例,优选地,上述电子级多晶硅清洗系统整体密封,其中以微正压惰性气体填充,以避免硅块在各个清洗槽之间的转运过程中接触空气,避免空气中的杂质污染硅料表面或者在硅料表面反应产生斑纹、斑点。用于填充的惰性气体优选为经过纯化的氮气。另外,硅块在各清洗槽中的转运方式并不受特别限制,利用可以将硅块放在清洗篮内,并利用提拉装置将硅块在各清洗槽中进行转运。

29.根据本发明的实施例,上述第一清洗处理、第二清洗处理、第三清洗处理、第四清洗处理、第五清洗处理进行的时间可以分别独立地为150~900s。具体的,可以控制装有硅块的清洗篮在各清洗槽中左右晃动或者以8字形晃动,以使硅块充分接触清洗液。

30.根据本发明的一些实施例,第一清洗槽、第二清洗槽、第三清洗槽、第四清洗槽中,所述混合液的中氢氟酸与硝酸二者的比例依次降低,所述混合液的中氢氟酸与硝酸的总浓度依次降低。发明人在研究中发现,一方面,通过控制第一至第四清洗槽中混合液的中氢氟

酸与硝酸二者的比例依次降低,可以有效降低硅块表面斑纹、斑点的产生。另一方面,第一至第四清洗槽中的酸液浓度依次降低,可以降低反应速度,避免因反应过快导致的斑纹、斑点的产生。再一方面,第一至第四清洗槽酸液浓度梯度的存在,使不同尺寸硅料造成的酸液消耗速度不同的问题得到缓解,不会因为无法及时调整酸液浓度而造成硅块清洗效果不佳。

31.更优选地,第一清洗槽中装有第一清洗液,所述第一清洗液包括62~65wt%的硝酸、2~7wt%的氢氟酸和余量的水。第二清洗槽中装有第二清洗液,所述第二清洗液包括55~60wt%的硝酸、1.5~5wt%的氢氟酸和余量的水。第三清洗槽中装有第三清洗液,所述第三清洗液包括45~50wt%的硝酸、1~3wt%的氢氟酸和余量的水。第四清洗液包括40~45wt%的硝酸、0.2~0.6wt%的氢氟酸和余量的水。由此,可以进一步降低清洗后硅块表面斑纹、斑点的产生,提高硅块清洗效果。

32.此外,发明人发现,在实际使用中,硅块的表金属杂质浓度并没有因为酸液的循环使用而有所升高,这表明第一清洗槽向后溢流的酸液中金属离子不会对后槽的清洗效果造成影响。经检测,采用本发明的系统对硅块进行清洗,产品的表金属浓度0.067pptw,表面无斑纹或斑点。相对于现有技术中仅调整氢氟酸、硝酸比例的硅块清洗方法(产品表金属浓度0.073pptw,斑点1%),取得了显著的进步。

33.为了便于理解,下面对采用采用上述实施例的电子级多晶硅清洗系统实施的电子级多晶硅清洗方法进行描述,该电子级多晶硅清洗方法包括:

34.将待清洗硅块供给至第一清洗槽中进行第一清洗处理,得到第一清洗后硅块和第一溢流液;

35.将第一清洗后硅块供给至第二清洗槽中进行第二清洗处理,并使第一溢流液溢流至第二清洗槽中,得到第二清洗后硅块和第二溢流液;

36.将第二清洗后硅块供给至第三清洗槽中进行第三清洗处理,并使第二溢流液溢流至第三清洗槽中,得到第三清洗后硅块和第三溢流液;

37.将第三清洗后硅块供给至第四清洗槽中进行第四清洗处理,并使第三溢流液溢流至第四清洗槽中,得到第四清洗后硅块;

38.将第四清洗后硅块供给至第五清洗槽中进行第五清洗处理,得到第五清洗后硅块,并向第二清洗槽、第三清洗槽、第四清洗槽中补充水;

39.其中,第一清洗处理、第二清洗处理、第三清洗处理、第四清洗处理采用氢氟酸、硝酸和水的混合液进行,第五清洗处理采用水进行。

40.根据本发明上述实施例的电子级多晶硅清洗方法,利用第一至第五清洗槽依次对硅块进行清洗处理。其中,第一至第四清洗槽具有溢流出口,溢流出的清洗液可自前向后逐步使用,第五清洗槽中的水可向第一至第四清洗槽中补充,从而大大降低清洗液的消耗量。另一方面,通过使清洗液溢流,还有利于第一清洗槽中清洗液的更新,提高硅块的清洗效果。由此,该电子级多晶硅清洗方法可显著提高硅块的清洗效果,并减少清洗液用量。

41.另外,需要说明的是,前文针对电子级多晶硅清洗系统所描述的全部特征和优点,同样适用于该电子级多晶硅清洗方法,在此不再一一赘述。

42.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特

点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

43.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。