一种绿色环保c80高强高性能机制砂混凝土及其制备方法

技术领域

1.本发明属于建筑材料领域,具体涉及一种绿色环保c80高强高性能机制砂混凝土及其制备方法。

背景技术:

2.高强高性能混凝土具有强度高、刚度大、耐久性好等优点,是现代混凝土技术发展的重要方向。现有技术中的高强高性能混凝土通常采用超低的水胶比和掺量较高的水泥、硅灰和粉煤灰制备,并且要求采用优质的粉煤灰、硅灰等活性掺合料。但随着我国大规模交通基础设施的建设,传统的优质矿物掺合料日益短缺,尤其是粉煤灰材料,优质的i级或ii级粉煤灰短缺现象更为突出,造成市场粉煤灰以假乱真、以次充好等情况尤为严重,严重的影响了工程建造的品质,不利于平安百年工程的实施。此外,高强高性能混凝土采用超低的水胶比、高胶凝材料用量的配比,其水泥、硅灰、粉煤灰等活性胶凝材料的水化程度并不高,高强、超高强混凝土内还含有大量未水化的水泥熟料和其他活性掺合料,许多胶凝材料在混凝土中仅作为一种填充材料,很大程度上造成了资源的浪费。

3.随着我国加快交通基础设施的建设,对建筑用砂的需求日益增大,河砂资源呈现较大的短缺,机制砂制备混凝土成为未来工程建设发展的重要方向。机制砂生产过程中通常产生大量<0.075mm石粉废弃物,尤其对用于高强高性能混凝土的机制砂,由于对机制砂粒型、颗粒级配、石粉含量等要求更高,在机制砂生产过程中产生的废弃石粉量更多,现在对机制砂尾料的处理方式多为填埋,容易对环境造成危害,同时浪费资源,如何高效利用机制砂石粉已成为当前面临的重要技术难题。

4.专利cn110845164a公开一种机制砂尾料的处理方法及利用该机制砂尾料制备的混凝土,对机制砂石粉进行预处理,然后机制砂石粉作为矿物掺合料加入到普通混凝土的制备中,代替部分活性掺合料,在普通混凝土起填充作用以及提高水泥水化程度。但高强高性能混凝土的制备与普通混凝土不同,高强高性能混凝土对高活性掺合料和外加剂的的要求更高,尤其是粉煤灰和硅灰。此外,上述专利对机制砂尾料的来源限制较为严密,尾料石粉中要求碳酸钙含量大于75%,其主要适用于石灰石母岩生产的机制砂尾料,但我国不同区域的矿石母岩差异较大,除石灰岩外,花岗岩、玄武岩、砂岩和凝灰岩等也是生产机制砂的主要矿石,并且需要对机制砂尾料进行二次加工,其工艺流程更为复杂。

技术实现要素:

5.有鉴于此,本发明提供一种绿色环保c80高强高性能机制砂混凝土,用部分原状机制砂石粉直接等量替换粉煤灰等活性掺合料,制得的高强高性能机制砂混凝土满足施工性能、力学性能和耐久性等各种指标要求,节约粉煤灰的用量,降低高强高性能混凝土的生产成本。

6.本发明是通过以下技术方案实现:

7.一种绿色环保c80高强高性能机制砂混凝土,其按重量份计包括以下组分:水泥

320~345份,水139~149.5份,粉煤灰40~85份,矿粉107~115份,硅灰26.8~28.8份,原状机制砂石粉14~43份,机制砂687~707份,碎石1090~1110份,减水剂3~4份。

8.进一步地,所述原状机制砂石粉为机制砂生产过程中产生的粒径不超过0.075mm的石粉,其mb值不大于0.5。

9.进一步地,所述水泥为pii.42.5硅酸盐水泥或pii.52.5硅酸盐水泥。

10.进一步地,所述粉煤灰为i级或ii级粉煤灰。

11.进一步地,所述矿粉为s95级矿粉。

12.进一步地,所述硅灰的sio2含量大于85%,比表面积为1500~3000m2/kg。

13.进一步地,所述机制砂的细度模数为2.6~3.2,mb值小于1.4,石粉含量4%~6%。

14.进一步地,所述碎石粒径范围为5~20mm,压碎指标小于8%,含泥量小于0.5%。

15.进一步地,所述减水剂为粉状高效聚羧酸减水剂。

16.相比于现有技术,本发明的绿色环保型c80高强机制砂混凝土,通过采用原状机制砂石粉等量替换高强高性能混凝土中的部分活性掺合料,其一方面利用原状机制砂的颗粒效应,改善新拌混凝土的流动性、和易性等施工性能,提高密实度,且制备的高强高性能混凝土具有优异的力学性能及耐久性,提高水泥、硅灰等活性胶凝材料的水化程度和利用效率;另一方面,本发明充分利用工程现场机制砂生产过程中产生的石粉,实现废物再利用,将机制砂生产过程中产生的石粉用于高强高性能混凝土的制备中,代替部分活性掺合料,可以节约活性掺合料的用量,有效降低高强高性能混凝土的施工成本,经济效益显著,便于推广使用。

17.本发明中,所述绿色环保型c80高强机制砂混凝土是通过以下方法制备得到:

18.(1)将定量份数的水泥、矿粉、粉煤灰、硅灰、机制砂、原状机制砂石粉和碎石依次投入搅拌仪器,混合并进行搅拌,搅拌时间30s;

19.(2)将定量份数的减水剂和水加入到步骤(1)所得的混合物料中,继续搅拌90

‑

120s,得到绿色环保型c80高强机制砂混凝土。

20.上述制备方法简单、方便,在施工场地中可直接操作,无需其他外设设备对原料进行预处理,适用范围广泛。

具体实施方式

21.为了更好地理解本发明,下面通过实施例进一步阐述本发明的内容,但本发明不仅限于下面的实施例。

22.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可方便获得。

23.本发明实施例中所有水泥为越秀p ii52.5的硅酸盐水泥;广东韶钢s95级矿渣粉;国电谏壁电厂i级粉煤灰;硅灰的比表面积(bet法)为18

㎡

/g,sio2含量为90.9%;花岗岩干法生产的机制砂,机制砂的细度模数为2.8,表观密度为2.63g/cm3,堆积密度为1.51g/cm3,石粉含量为4.5%,mb值为0.5,吸水率0.5%;石粉为采用机制砂筛除0.075mm以上粒径后收集的石粉,参照《石灰石粉混凝土》(gb/t30190

‑

2013)中石灰石粉亚甲蓝mb值测试方法测试的石粉mb值为0.26;粗骨料采用花岗岩生产的碎石,碎石采用5~~20mm碎石,压碎指标为6%,含泥量为0.3%;减水剂采用粉状高效聚羧酸减水剂。

24.本发明提供一种绿色环保型c80高强机制砂混凝土及其制备方法,下面结合实施例进行阐述;

25.实施例1

26.一种绿色环保型c80高强机制砂混凝土,由以下物质按重量份组成:水泥330份,粉煤灰68.75份,矿粉110份,硅灰27.5份,原状机制砂石粉13.75份,水143份,机制砂699.8份,碎石1095份,减水剂3.30份。

27.其制备方法如下:

28.(1)将水泥、矿粉、粉煤灰、硅灰、原状机制砂石粉、机制砂、碎石混合并进行搅拌,搅拌时间30s,得到混合物料;

29.(2)在所得混合物料中加入水和减水剂,继续搅拌90s~120s,得到绿色环保型c80高强机制砂混凝土。

30.实施例2

31.一种绿色环保型c80高强机制砂混凝土,由以下物质按重量份组成:水泥330份,粉煤灰55份,矿粉110份,硅灰27.5份,原状机制砂石粉27.5份,水143份,机制砂699.8份,碎石1095份,减水剂3.30份。

32.其制备方法与实施例1相同。

33.实施例3

34.一种绿色环保型c80高强机制砂混凝土,由以下物质按重量份组成:水泥330份,粉煤灰41.25份,矿粉110份,硅灰27.5份,原状机制砂石粉41.25份,水143份,机制砂699.8份,碎石1095份,减水剂3.30份。

35.其制备方法与实施例1相同。

36.实施例4

37.一种绿色环保型c80高强机制砂混凝土,由以下物质按重量份组成:水泥345份,粉煤灰43.1份,矿粉115份,硅灰28.8份,原状机制砂石粉43.13份,水149.5份,机制砂687.2份,碎石1079份,减水剂4.0份。

38.其制备方法与实施例1相同。

39.实施例5

40.一种绿色环保型c80高强机制砂混凝土,由以下物质按重量份组成:水泥321份,粉煤灰40.1份,矿粉107份,硅灰26.8份,原状机制砂石粉40.13份,水139.1份,机制砂707.3份,碎石1110份,减水剂3.0份。

41.其制备方法与实施例1相同。

42.对比例1:未添加原状机制砂石粉的高强高性能混凝土

43.未添加原状机制砂石粉的高强高性能混凝土,由以下物质按重量份组成:水泥330份,粉煤灰82.5份,矿粉110份,硅灰27.5份,水143份,机制砂699.8份,碎石1095份,减水剂3.30份。

44.其制备方法与实施例1相同。

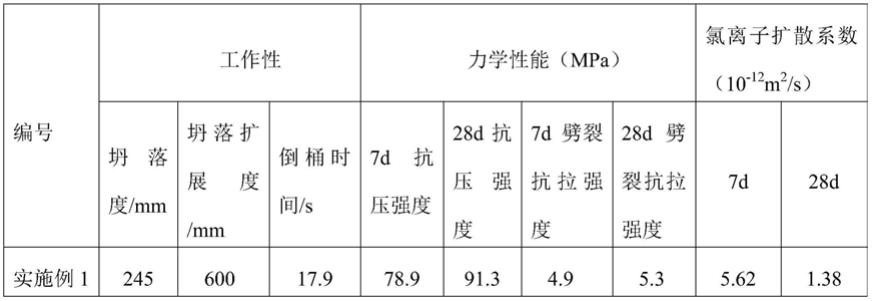

45.测试实施例和对比例所得混凝土的坍落度、坍落扩展度、7d和28d抗压强度和劈裂抗裂强度、混凝土7d和28d氯离子扩散系数等指标,其检测结果如下表:

[0046][0047][0048]

通过上述检测结果可知,相对于对比例1,实施例1、实施例2及实施例3中分别采用13.75份、27.5份及41.25份的原状机制砂石粉等量替换i级粉煤灰后,对新拌高强高性能混凝土工作性无不利的影响,新拌混凝土的工作性均良好,混凝土的坍落度、坍落扩展度分别在240mm~250mm和580mm~600mm之间,且新拌混凝土倒桶排空时间为16s~18s,满足《高强混凝土应用技术规程》(jgj/t 281

‑

2012)对泵送混凝土的技术要求;在对硬化混凝土性能影响方面,实施例1、实施例2和实施例3采用原状机制砂石粉等量替换i级粉煤灰后,得到的混凝土7d和28d抗压强度相差不大,即适量的原状机制砂石粉的掺入对混凝土的抗压强度、劈裂抗裂强度等力学性能和耐久性无不利影响,28d混凝土抗压强度均大于90mpa,氯离子扩散系数小于1.5

×

10

‑

12

m2/s,制备的高强高性能混凝土具有优异的力学性能和长期耐久性,与没有掺入原状机制砂石粉的对比例1制得的硬化混凝土的性能无较大差别。因此,可以认为一定量的原状机制砂混凝土掺入高强高性能混凝土原料中,代替部分活性掺合料,得到高强高性能混凝土的性能不会有太大变化。

[0049]

另外,相比对比例1,实施例3、实施例4、实施例5在水胶比一致的前提下,采用调整胶凝材料总用量分别为550kg/m3、575kg/m3、535kg/m3,水泥、粉煤灰、矿粉、硅灰、石粉的比例分别占胶凝材料总量的60%、7.5%、20%、5%及7.5%,其制备的混凝土工作性均良好,力学性能和耐久性指标均与对比例无显著差异。

[0050]

综上所述,本发明提供的一种绿色环保型c80高强机制砂混凝土,采用一定量的原状机制砂石粉代替粉煤灰加入到混凝土中,节约活性掺合料的用量,得到的高强高性能混凝土的性能与没有掺入石粉的高强高性能混凝土的性能无大差别,同时实现废物再利用,降低高强高性能混凝土的生产成本。

[0051]

本发明并不局限于说明书和实施方式所列运用,其完全可以被适用于各种适合本发明的领域,在不背离本发明精神及其实质的情况下,对于熟悉本领域的人员而言,可容易地实现另外的修改和变形,但这些相应的修改和变形都应属于本发明所要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。