1.本发明涉及无机化工技术领域,具体涉及一种高致密电熔氧化镁、其制备方法及装置。

背景技术:

2.电熔镁材料具备熔点高(2800℃)、结晶粒大、结构致密、抗渣性强、耐高温、化学性能稳定、耐压强度大、绝缘性能强、耐冲刷、耐腐蚀,晶体大约在2300℃化学性能仍保持稳定等特点,广泛应用于高温电气绝缘材料,同时也是制作高档镁砖,镁碳砖及不定形耐火材料的重要原料,基于电熔镁砂表现出的优良特性,其广泛应用于高温电气绝缘材料,同时也是制作高档镁砖,镁碳砖及不定形耐火材料的重要原料,此外,单晶、多晶、高纯电熔氧化镁,用于制造高级和超高级耐温、耐压、耐高频绝缘材料、热电偶材料、电子陶瓷材料、火箭、核子熔炉等领域具有广阔应用前景。

3.本发明的发明人发现:菱镁矿资源的日益匮乏,及电熔氧化镁产业的高耗能已成为制约该产业发展的瓶颈问题,改进电熔氧化镁工艺优化设计、降低冶炼单耗成为一项刻不容缓的工作;另外现有电熔氧化镁杂质含量有待于提高,尚不能满足高端领域需求;另外现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象。

技术实现要素:

4.为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜;为了进一步改善氧化镁品质降低杂质含量,及进一步采用交流直流混合电熔工艺,加快杂质组分排出。

5.为解决背景技术中提及的至少一个问题,本发明实施方式的目的在于提供一种高致密电熔氧化镁及其制备方法。

6.一种高致密电熔氧化镁制备方法,其具体工艺步骤如下:

7.步骤一,将菱镁矿石破碎筛分得氧化镁原料;

8.步骤二,向氧化镁原料加入占总质量0.01

‑

0.5wt%锆粉,及0.01

‑

0.05wt%氧化钙,所述锆粉粒度0.1

‑

100μm,在干燥条件下混合均匀得产物一;

9.步骤三,将碳块电极破碎筛分得电极原料;

10.步骤四,以质量百分数计,将10

‑

15wt%的所述产物一铺在电熔炉底部,再将10

‑

15wt%的所述电极原料铺在电熔炉中心底部圆柱电极周围的区域里;所述电熔炉三种火线电极随机命名为第一电极、第二电极和第三电极;

11.步骤五,打开交流电源,进行引弧,待电流稳定后,将30

‑

50wt%所述产物一在电熔温度一下均匀加入到电极附近电熔处理;

12.步骤六,关闭步骤五交流电源,打开直流电源,待电流稳定后,将30

‑

50wt%所述产

物一在电熔温度二下均匀加入到所述电极附近,继续电熔处理;

13.步骤七,关闭电源,停止电熔,随炉自然冷却后出炉,得到所述电熔氧化镁。

14.优选的,所述氧化镁原料粒径≦80mm;所述电极原料粒径≦50mm;

15.优选的,步骤一所述菱镁矿石为氧化镁质量百分比含量≧45%的菱镁矿石;

16.优选的,步骤二所述干燥条件下相对湿度小于5%。

17.优选的,步骤五所述电极为空心石墨电极或实心石墨电极。

18.优选的,所述第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:1

‑

12:100;所述电熔炉第二电极或第三电极与所述第一电极横截面直径比例为1.2

‑

2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取1

‑

10之间任一实数。

19.优选的,步骤五和步骤六中所述电熔时间为1

‑

12h。

20.优选的,步骤七所述冷却时间24

‑

48h;电熔温度一为2000

‑

2800℃;和/或,电熔温度二为2000

‑

2800℃。

21.一种高致密电熔氧化镁,根据上述方法制备。

22.一种高致密氧化镁电熔装置,所述装置为电熔炉包含密封壳体和电极;在外接电源作用下由电极对密封壳体内原料加热制备所述高致密氧化镁;所述电极包含三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:1

‑

12:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为1.2

‑

2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取1

‑

10之间任一实数。

23.一种高致密氧化镁电熔装置,连接直流电源时,所述第二、第三电极连接同一电极;第一电极连接另一电极。

24.优选的,一种高致密氧化镁电熔装置,采用优化的电极排布避免了,电极过远导致原料熔融导致电压损失,导致远离电极处熔融不均问题;同时避免了电极分布过密导致处理效率下降问题。

25.优选的,一种高致密电熔氧化镁制备方法加入活性低于镁元素的的锆粉,可以在熔融时在外界面在空气中氧作用下氧化为二氧化锆,同时添加氧化钙作为二氧化锆高温下立方晶型稳定剂,由于钙和锆离子半径接近,有效弥补晶格缺陷。

26.电熔镁砂的熔融结晶过程伴随着杂质的迁移和析出,在熔炼过程中,由于各组分的熔点和密度不同,其析出方式存在差异。随着温度的升高,当物料被加热到熔化时,氧化镁和其他一些氧化物杂质就会形成杂质氧化物混合体,形成熔池。杂质的存在对于晶粒的长大和方镁石的各项性能都有极大地影响。但是,杂质和氧化镁又不能分开单独的存在,可能会形成一系列有着更低熔点的化合物。纯氧化镁氧化物的熔点是在2800℃,但是由于杂质的加入电熔方镁石熔点会降低,荷重软化温度也会降低,抗渣性及其它性能也会有影响。杂质的加入对于晶粒的长大也是有影响的。所以,只有把杂质充分的排除。才能获得高纯度、大结晶的电熔方镁石。

27.电熔方镁石在冷却析晶的过程中,当物质开始结晶时,原子之间的距离会减小,原

子就会有序的排列到一定的晶格位置并且在结晶时,首先要有晶核的存在,形成晶核后,晶粒才能长大。而晶粒的长大是在电熔方镁石不断形成熔体的相变中形成的。当电熔镁炉工作时,熔池表面温度高,再加上电弧的强烈作用,液面流动性强,不可能结晶。当熔池表面上升后,熔池底部因炉体散热而冷却,尤其熔池边缘与皮砂层接触处,散热大,冷却快,有大量的杂质和固体表面存在,极易非均质形核开始结晶。晶核一旦形成,在液—固界面附近,很明显,电熔方镁石中原子自由能高于方镁石晶体中的原子自由能。因此这时的方镁石微晶的长大过程是从母液中吸附热扩散原子而逐渐成长的。

28.熔融开始时,随温度的升高,熔点较低的杂质先达到熔点温度,并转变成液态,含si、al、fe、ca等杂质开始聚集在固-液界面上逐步向外迁移。在熔融的过程中,熔点低的物质最先熔化,并且由内向外的迁移;随着温度的继续升高,氧化镁和其他的杂质接着熔化形成熔池。随温度继续升高,当达到氧化镁熔点温度时,此时氧化镁开始熔化,因氧化镁的密度相对较高,其它杂质的密度相对较低,加上熔池中二氧化碳和水蒸气的不断上升,使得杂质逐渐向上迁移。其中,低熔点的杂质可以直接升华成气态从熔池中逸出,因而熔池中氧化镁的含量越来越高。随温度略微降低,氧化镁晶体开始结晶析出,此时系统温度仍高于杂质熔点温度,杂质仍为液态,由于毛细作用、温度以及浓度梯度的影响,杂质逐渐向外和向上迁移或析出,最后散落在方镁石的晶界上。随着不断的冷却,晶体向内部迁移,那么该区域的杂质就少。随着电极的上升,熔池也在向上移动,杂质也会向上移动,所以电熔结束时,电极下方的缩孔处杂质的含量很高。在整个杂质迁移的过程中,温度的影响是很大的,如果能保证杂质和氧化镁长时间处于分离状态,对于杂质迁移和晶体长大有极大好处。

29.直流比交流杂质分布更均匀,直流电极有电磁搅拌作用,使杂质分布更为均匀;与交流电熔工艺结合可以使保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

30.有益效果

31.本发明涉及一种高致密电熔氧化镁及其制备方法,具有以下特点:1.为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;2.为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜,提高了高温下耐腐蚀能力;3.采用空心电极设计有助于杂质组分从内部排出;4.采用先交流后直流两段电熔工艺,有助于保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

附图说明

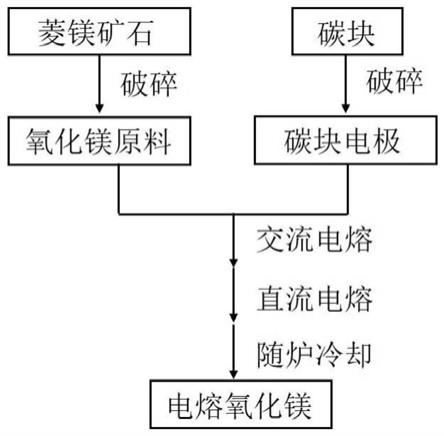

32.图1制备工艺流程图;

33.图2制备设备电极连接分步示意图;

34.图3实施例1的sem图;

35.图4实验例1

‑

b的sem图;

36.图5实验例1

‑

a的sem图;

37.图6实验例1

‑

b的sem图;

[0038]1‑

第一电极;2

‑

第二电极;3

‑

第三电极。

具体实施方式

[0039]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护范围。

[0040]

本发明实施方式的目的在于提供一种高致密电熔氧化镁及其制备方法。

[0041]

一种高致密电熔氧化镁制备方法,其具体工艺步骤如下:

[0042]

步骤一,将菱镁矿石破碎至80mm以下,得氧化镁原料;

[0043]

步骤二,向氧化镁原料加入占总质量0.01

‑

0.5wt%锆粉,及0.01

‑

0.05wt%氧化钙,所述锆粉粒度0.1

‑

100μm,混合均匀得产物一;

[0044]

步骤三,将碳块电极破碎至50mm以下,得电极原料;

[0045]

步骤四,以质量百分数计,将10

‑

15wt%的所述产物一铺在电熔炉底部,再将10

‑

15wt%的所述电极原料铺在电熔炉中心底部圆柱电极周围的区域里;所述电熔炉三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:1

‑

12:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为1.2

‑

2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取1

‑

10之间任一实数;步骤五,打开交流电源,进行引弧,待电流稳定后,将30

‑

50wt%所述产物一在电熔温度2000

‑

2800℃高温下均匀加入到电极附近,电熔1

‑

12小时;

[0046]

步骤六,关闭步骤五交流电源,打开直流电源,待电流稳定后,将30

‑

50wt%氧化镁原料在电熔温度2000

‑

2800℃高温下均匀加入到附近,继续电熔1

‑

12小时;

[0047]

步骤七,关闭电源,停止电熔,随炉自然冷却24

‑

48小时后出炉,即得到电熔氧化镁。

[0048]

所述制备方法,其步骤一中的菱镁矿石为氧化镁质量百分比含量≧45%的菱镁矿石;所述干燥条件下相对湿度小于5%。

[0049]

所述制备方法,其步骤五中的电极为空心石墨电极或实心石墨电极。

[0050]

一种高致密电熔氧化镁,根据上述方法制备。

[0051]

一种高致密氧化镁电熔装置,所述装置为电熔炉包含密封壳体和电极;在外接电源作用下由电极对密封壳体内原料加热制备所述高致密氧化镁;所述电极包含三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:1

‑

12:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为1.2

‑

2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取1

‑

10之间任一实数。

[0052]

一种高致密氧化镁电熔装置,连接直流电源时,所述第二、第三电极连接同一电极;第一电极连接另一电极。

[0053]

为了更好的测试镁钙质耐火材料单炉耐侵蚀性,引入gb/t2997

‑

2000致密定形耐火制品体积密度、显气孔率、腐蚀深度及电熔氧化镁体积密度试验方法。

[0054]

在一些可选的实施例,为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;;

[0055]

在一些可选的实施例,为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜,提高了高温下耐腐蚀能力;

[0056]

在一些可选的实施例,采用空心电极设计有助于杂质组分从内部排出;

[0057]

在一些可选的实施例,采用先交流后直流两段电熔工艺,有助于保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

[0058]

实施例1

[0059]

在已公开实施例基础上,公开一种一种高致密电熔氧化镁的制备方法,将氧化镁含量为46.7%的菱镁矿石在颚式破碎机中破碎至80mm以下,氧化镁原料加入占总质量0.01wt%锆粉,及0.01wt%氧化钙,所述锆粉粒度0.1

‑

10μm;将碳块电极在颚式破碎机中破碎至50mm以下,得碳块电极;以质量百分数计,将10wt%的所述产物一铺在电熔炉底部,再将10wt%的所述电极原料铺在电熔炉中心底部圆柱电极周围的区域里,待电流稳定后,交流电源将30wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔1小时;直流电源将50wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔1小时关闭电源,停止电熔,随炉自然冷却24小时后出炉,即得到电熔氧化镁。

[0060]

所述制备方法,所述干燥条件下相对湿度小于5%。

[0061]

所述制备方法,其步骤五中的电极为空心石墨电极或实心石墨电极。

[0062]

一种高致密电熔氧化镁,如图3所示,根据上述方法制备。

[0063]

一种高致密氧化镁电熔装置,所述装置为电熔炉包含密封壳体和电极;在外接电源作用下由电极对密封壳体内原料加热制备所述高致密氧化镁;所述电极包含三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:2:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为1.2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取1。

[0064]

一种高致密氧化镁电熔装置,连接直流电源时,所述第二、第三电极连接同一电极;第一电极连接另一电极。

[0065]

按gb/t2997

‑

2000检测本实施例制备电熔氧化镁,其体积密度为3.54g/cm3。

[0066]

在一些可选的实施例,为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;;

[0067]

在一些可选的实施例,为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜,提高了高温下耐腐蚀能力;

[0068]

在一些可选的实施例,采用空心电极设计有助于杂质组分从内部排出;

[0069]

在一些可选的实施例,采用先交流后直流两段电熔工艺,有助于保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

[0070]

实施例2

[0071]

在已公开实施例基础上,公开一种一种高致密电熔氧化镁的制备方法,将氧化镁含量为48%的菱镁矿石在颚式破碎机中破碎至80mm以下,氧化镁原料加入占总质量0.5wt%锆粉,及0.05wt%氧化钙,所述锆粉粒度60

‑

100μm;将碳块电极在颚式破碎机中破碎至50mm以下,得碳块电极;以质量百分数计,将15wt%的所述产物一铺在电熔炉底部,再将15wt%的所述电极原料铺在电熔炉中心底部圆柱电极周围的区域里,待电流稳定后,交流电源将40wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔12小时;直流电源将30wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔12小时;关闭电源,停止电熔,随炉自然冷却48小时后出炉,即得到电熔氧化镁。

[0072]

所述制备方法,所述干燥条件下相对湿度小于5%。

[0073]

所述制备方法,其步骤五中的电极为空心石墨电极或实心石墨电极。

[0074]

一种高致密电熔氧化镁,根据上述方法制备。

[0075]

一种高致密氧化镁电熔装置,所述装置为电熔炉包含密封壳体和电极;在外接电源作用下由电极对密封壳体内原料加热制备所述高致密氧化镁;所述电极包含三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:12:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为2:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取10。

[0076]

一种高致密氧化镁电熔装置,连接直流电源时,所述第二、第三电极连接同一电极;第一电极连接另一电极。

[0077]

按gb/t2997

‑

2000检测本实施例制备电熔氧化镁,其体积密度为3.55g/cm3。

[0078]

在一些可选的实施例,为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;;

[0079]

在一些可选的实施例,为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜,提高了高温下耐腐蚀能力;

[0080]

在一些可选的实施例,采用空心电极设计有助于杂质组分从内部排出;

[0081]

在一些可选的实施例,采用先交流后直流两段电熔工艺,有助于保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

[0082]

实施例3

[0083]

在已公开实施例基础上,公开一种一种高致密电熔氧化镁的制备方法,将氧化镁含量为52.3%的菱镁矿石在颚式破碎机中破碎至80mm以下,氧化镁原料加入占总质量0.5wt%锆粉,及0.022wt%氧化钙,所述锆粉粒度10

‑

60μm;将碳块电极在颚式破碎机中破碎至50mm以下,得碳块电极;以质量百分数计,将10wt%的所述产物一铺在电熔炉底部,再将10wt%的所述电极原料铺在电熔炉中心底部圆柱电极周围的区域里,电流稳定后,交流电源将50wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔12小时;直流电源将30wt%氧化镁原料在电熔温度2000℃高温下均匀加入到实心石墨电极附近,继续电熔12小时;关闭电源,停止电熔,随炉自然冷却48小时后出炉,即得到电熔氧

化镁。

[0084]

所述制备方法,其步骤一中的菱镁矿石为氧化镁质量百分比含量≧45%的菱镁矿石;所述干燥条件下相对湿度小于5%。

[0085]

所述制备方法,其步骤五中的电极为空心石墨电极或实心石墨电极。

[0086]

一种高致密电熔氧化镁,根据上述方法制备。

[0087]

一种高致密氧化镁电熔装置,所述装置为电熔炉包含密封壳体和电极;在外接电源作用下由电极对密封壳体内原料加热制备所述高致密氧化镁;所述电极包含三种火线电极随机命名为第一电极、第二电极和第三电极数量比为2:1:1;所述电熔炉第一电极截面面积和电熔炉截面积比例范围:8:100;所述电熔炉第二电极或第三电极与所述第一电极截面直径比例为1.6:1;所述第一电极与所述第一电极与第二电极或第三电极距离满足a=ku;所述第一电极与相邻第一电极距离b=1.414ku;所述u为相邻电极电压;所述k取6。

[0088]

一种高致密氧化镁电熔装置,连接直流电源时,所述第二、第三电极连接同一电极;第一电极连接另一电极。

[0089]

按gb/t2997

‑

2000检测本实施例制备电熔氧化镁,其体积密度为3.56g/cm3。

[0090]

在一些可选的实施例,为了进一步降低冶炼单耗改进电熔氧化镁工艺优化设计,在满足熔融基础上改进了电极的分布规律;;

[0091]

在一些可选的实施例,为了改善现有电熔氧化镁耐高温腐蚀性在长期高温下使用易出现开裂,表面硬度下降现象,采用在氧化镁混合料中加入锆粉和氧化钙,可以在电熔氧化镁形成致密氧化膜,提高了高温下耐腐蚀能力;

[0092]

在一些可选的实施例,采用空心电极设计有助于杂质组分从内部排出;

[0093]

在一些可选的实施例,采用先交流后直流两段电熔工艺,有助于保证杂质和氧化镁长时间处于分离状态,交流有助于杂质处于不稳定态容易从空心电极排出,对于杂质迁移和晶体长大有极大好处。

[0094]

实验例1

[0095]

为了更好的验证高致密电熔氧化镁的制备方法的耐腐蚀性,在已公开实施例基础上公开一种电熔氧化镁的及其制备方法:实验例1

‑

a未添加锆粉和氧化钙;实验例1

‑

b未添加氧化钙;其余同实施例1,通过gb/t2997

‑

2000检测致密定形耐火制品体积密度、显气孔率及腐蚀深度试验方法:

[0096]

实验项目侵蚀测试外观测试实施例10.1%无明显变化实验例1

‑

a2.81%轻微痕迹实验例1

‑

b0.76%轻微痕迹

[0097]

试验结果显示:在800℃下连续使用1000h,实验例1

‑

a耐腐蚀性远远低于实施例1及实验例1

‑

b,证明锆粉可以有效提高氧化镁高温耐腐蚀性;如图3和图4所示,同时实施例1和实验例1

‑

b耐腐蚀性差别说明,氧化钙对提高锆粉氧化层稳定性具有明显的作用:图3较图4中氧化斑痕明显减少。

[0098]

实验例2

[0099]

为了更好的验证高致密电熔氧化镁的制备方法的交流、直流电熔结合工艺相对现有技术进步,在已公开实施例基础上公开一种电熔氧化镁的及其制备方法:实验例2

‑

a单交

流电熔;实验例2

‑

b单直流电熔;其余同实施例1,通过sem图片对比实际效果差距。

[0100]

试验结果显示:如图5与图6所示,直流电熔杂质分布呈现明显的规律性,杂质更为集中和规整;交流电熔呈泡性更好,说明交流电熔非稳态有利于杂质气化排出;对比图3、图5与图6可知,实施例1所述电熔方案具有最少的肉眼可见杂质,说明交流直流结合电熔工艺更有利于杂质排出,提高氧化镁品质。

[0101]

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。