1.本发明涉及玻璃纤维拉丝技术领域,具体涉及一种六分拉玻璃纤维纱拉丝装置。

背景技术:

2.玻璃纤维拉丝机,是一种高速将玻璃熔液拉制呈纤维丝状并按一定规律绕制成纤维卷的机械设备。目前,市场上玻璃纤维二分、三分拉直接纱拉丝机使用较多。

3.如授权公告号为cn202369498u的中国实用新型专利一种玻璃纤维拉丝设备,采用的是“二分拉”;如授权公告号为cn205382092u的中国实用新型专利一种三分拉多分束拉丝装置,采用的是“三分拉”。

4.受疫情影响目前缠绕类直接纱的出厂价较低,同时纺织类低tex608系列产品供不应求,价格比缠绕类粗纱高1000元左右。然而由于常规2400孔漏板数量不足,整个玻纤行业产能受到限制。

技术实现要素:

5.针对上述的不足,本发明提供了一种六分拉玻璃纤维纱拉丝装置。

6.本发明解决其技术问题所采取的技术方案是:一种六分拉玻璃纤维纱拉丝装置,包括从上至下依次设置的漏板、涂油模块、分束模块和拉丝模块;

7.所述分束模块包括分束架和两根平行设置在分束架上的分束轴,每根所述分束轴上均设置有若干分束轮;两根所述分束轴一前一后设置,位于前方的分束轴上的分束轮设置有四组,位于后方的分束轴上的分束轮设置有两组,位于前方的分束轴上的四组分束轮均匀分布,位于后方的分束轴上的两组分束轮与位于前方的分束轴上正中的两组分束轮对应;

8.每组所述分束轮正下方均设置有集束器,集束器采用现有技术,本领域技术人员可根据实际需要进行选择。

9.作为优化,每组分束轮两侧均设置有间隔片。目的是避免相邻两组分束轮上的玻璃纤维原丝互相干扰。

10.作为优化,所述涂油模块包括涂油架、涂油电机和两根平行设置在涂油架上的涂油辊,两根所述涂油辊一侧均设置有第一从动齿轮,两个第一从动齿轮之间啮合有第一主动齿轮,所述第一主动齿轮转动连接在涂油架上且与涂油电机的输出轴连接。涂油电机转动带动第一主动齿轮转动进而带动两个第一从动齿轮转动,最终实现涂油辊的同向转动,实现对玻璃纤维原丝的涂油。

11.作为优化,所述拉丝模块包括拉丝架、拉丝电机和两根平行设置的气涨轴,两根所述气涨轴一侧均设置有第二从动齿轮,两个第二从动齿轮之间啮合有第二主动齿轮,所述第二主动齿轮转动连接在拉丝架上且与拉丝电机的输出轴连接,每根所述气涨轴上均套接有纸筒。玻璃纤维原丝缠绕在纸筒上,拉丝电机转动带动第二主动齿轮转动进而带动两个第二从动齿轮转动,最终实现拉丝辊的同向转动,实现对玻璃纤维原丝的拉丝。

12.作为优化,两个所述分束轴之间的距离等于1/3—1/2倍的漏板的长度。

13.作为优化,所述分束架上设置有导向模块,所述导向模块包括安装杆、用于固定安装杆的安装座以及设置在安装杆上的若干导向片;

14.所述安装杆设置有两根,且分别位于两根分束轴斜上方;所述导向片分组设置,其中一根安装杆上设置有两组,另一根安装杆上设置有四组。导向片的设置与分束轮的设置相对应,目的是便于玻璃纤维原丝更容易进入两相邻分束轮之间的轮槽。

15.作为优化,所述漏板采用5200h或4000h漏板。采用目前本企业中数量较多的漏板种类,不仅节约成本,而且还能优化产品结构,使漏板具有附加作用。

16.玻璃纤维原丝可采用“二分拉”、“四分拉”和“六分拉”等不同的分拉方式,且能够得到不同种类的产品,“二分拉”可采用前分束轴四组中的中心两组或两端两组,也可采用后分束轴上的两组;“四分拉”可采用前分束轴四组中的中心两组加后分束轴上的两组分束轮,或者采用前分束轴四组中的两端两组加后分束轴上的两组分束轮,再或者直接采用前分束轴上的全部四组分束轮;“六分拉”位于前分束轴和后分束轴上的所有组分束轮同时工作。

17.本发明的有益效果是:使用5200孔和4000孔大漏板生产低tex纺织纱产品,优化了产品结构,提高了漏板附加值;可以根据市场需求,缠绕类和纺织类直接纱可以随时切换,单台漏板的产量也远高于2400孔漏板,也推动了行业大漏板生产低tex品种的发展,进一步增加了企业抗风险能力;增加了纺织类直接纱的市场占有率,同时也提高了利润。

附图说明

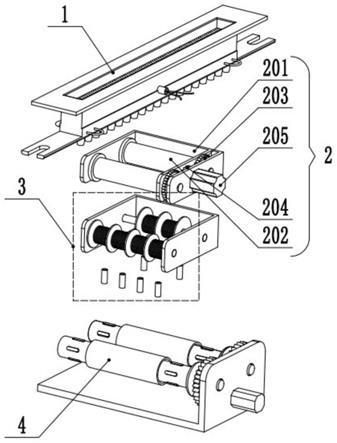

18.图1为本发明的整体结构示意图;

19.图2为本发明的正面剖视示意图;

20.图3为本发明的侧视示意图;

21.图4为本发明的分束模块示意图;

22.图5为本发明的分束模块俯视示意图;

23.图6为本发明的导向模块示意图;

24.图7为图6中a部分的放大示意图。

25.其中,1、漏板,2、涂油模块,3、分束模块,4、拉丝模块,201、涂油架,202、涂油辊,203、第一从动齿轮,204、第一主动齿轮,205、涂油电机,301、分束架,302、分束轴,303、分束轮,304、间隔片,305、集束器,306、安装座,307、安装杆,308、导向片,401、拉丝架,402、拉丝电机,403、第二主动齿轮,404、第二从动齿轮,405、气涨轴,406、纸筒。

具体实施方式

26.为了使本发明实现的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

27.实施例1:

28.如图1—5所示,本发明提供的一种六分拉玻璃纤维纱拉丝装置,包括从上至下依次设置的漏板1、涂油模块2、分束模块3和拉丝模块4;

29.所述分束模块3包括分束架301和两根平行设置在分束架301上的分束轴302,每根

所述分束轴302上均设置有若干分束轮303;两根所述分束轴302一前一后设置,位于前方的分束轴302上的分束轮303设置有四组,位于后方的分束轴302上的分束轮303设置有两组,位于前方的分束轴302上的四组分束轮303均匀分布,位于后方的分束轴302上的两组分束轮303与位于前方的分束轴302上正中的两组分束轮303对应;

30.每组所述分束轮303正下方均设置有集束器305,集束器305采用现有技术,本领域技术人员可根据实际需要进行选择。

31.在本实施例中,每组分束轮303两侧均设置有间隔片304。目的是避免相邻两组分束轮303上的玻璃纤维原丝互相干扰。

32.在本实施例中,所述涂油模块2包括涂油架201、涂油电机205和两根平行设置在涂油架201上的涂油辊202,两根所述涂油辊202一侧均设置有第一从动齿轮203,两个第一从动齿轮203之间啮合有第一主动齿轮204,所述第一主动齿轮204转动连接在涂油架201上且与涂油电机205的输出轴连接。涂油电机205转动带动第一主动齿轮204转动进而带动两个第一从动齿轮203转动,最终实现涂油辊202的同向转动,实现对玻璃纤维原丝的涂油。

33.在本实施例中,所述拉丝模块4包括拉丝架401、拉丝电机402和两根平行设置的气涨轴405,两根所述气涨轴405一侧均设置有第二从动齿轮404,两个第二从动齿轮404之间啮合有第二主动齿轮403,所述第二主动齿轮403转动连接在拉丝架401上且与拉丝电机402的输出轴连接,每根所述气涨轴405上均套接有纸筒406。玻璃纤维原丝缠绕在纸筒406上,拉丝电机402转动带动第二主动齿轮403转动进而带动两个第二从动齿轮404转动,最终实现拉丝辊的同向转动,实现对玻璃纤维原丝的拉丝。

34.在本实施例中,两个所述分束轴302之间的距离等于1/3—1/2倍的漏板1的长度。

35.在本实施例中,所述漏板1采用5200h或4000h漏板1。采用目前本企业中数量较多的漏板1种类,不仅节约成本,而且还能优化产品结构,使漏板1具有附加作用。

36.工作原理及使用方法:

37.熔融的玻璃液经熔化炉底部的漏板1漏下形成一缕缕玻璃纤维原丝,玻璃纤维原丝可采用“二分拉”、“四分拉”和“六分拉”等不同的分拉方式,且能够得到不同种类的产品,“二分拉”可采用前分束轴302四组中的中心两组或两端两组,也可采用后分束轴302上的两组;“四分拉”可采用前分束轴302四组中的中心两组加后分束轴302上的两组分束轮303,或者采用前分束轴302四组中的两端两组加后分束轴302上的两组分束轮303,再或者直接采用前分束轴302上的全部四组分束轮303;“六分拉”位于前分束轴302和后分束轴302上的所有组分束轮303同时工作,可以根据市场需求,缠绕类和纺织类直接纱可以随时切换。

38.玻璃纤维原丝依次经过涂油模块2、分束模块3和拉丝模块4,最终形成成品,气涨轴405收缩将纸筒406取下即可将成品转移。

39.实施例2:

40.如图6和图7所示,本实施例与实施例1基本相同,区别仅在于:

41.所述分束架301上设置有导向模块,所述导向模块包括安装杆307、用于固定安装杆307的安装座306以及设置在安装杆307上的若干导向片308;

42.所述安装杆307设置有两根,且分别位于两根分束轴302斜上方;所述导向片308分组设置,其中一根安装杆307上设置有两组,另一根安装杆307上设置有四组。导向片308的设置与分束轮303的设置相对应,目的是便于玻璃纤维原丝更容易进入两相邻分束轮303之

间的轮槽。

43.综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。