1.本发明涉及一种辊道窑煅烧煤系高岭土的方法,属于基础材料工业领域,适用于建筑卫生陶瓷、橡胶、造纸和涂料工业。

背景技术:

2.高岭土是一种非常重要的非金属矿产,广泛用于造纸、陶瓷、塑料、橡胶、化工、涂料、耐火材料等行业,我国高岭土年需求量约700万吨,其中煅烧煤系高岭土用量约450万吨,目前的煅烧窑炉主要是回转窑和隧道窑,尽管回转窑和隧道窑有各自的优点,但也存在诸多不足,主要如下:1.回转窑由于煅烧原料随窑炉旋转前行,所以太细的原料会随气流流失,不适合细粉原料直接煅烧;2.回转窑受原理及结构限制,无法达到高产量;3.隧道窑必须把煅烧原料做成一定形状以堆放在料车上烧成,较难实现全自动化;4.隧道窑每个窑车堆放数量大,所以煅烧料氧化时间长,烧成周期长,烧成过程容易出现原料塌方造成堵窑。

3.经检索查新,未见有新的技术解决上述不足。

技术实现要素:

4.本发明为改进现有技术的不足而提供一种辊道窑煅烧煤系高岭土的方法,其方案如下:一种辊道窑煅烧煤系高岭土的方法,其特征在于:(1).煅烧原料经粗破、细磨后造粒,造粒粉料含水率6-10%;(2).用压力机压制成坯;(3).辊道窑煅烧。

5.上述的辊道窑煅烧煤系高岭土的方法,其特征在于所述的辊道窑是建材行业用的墙地砖烧成窑炉,它由窑炉体、耐火保温层、动力及传动系统、燃烧及温控系统、排烟系统、助燃系统及其他辅助系统组成。

6.上述的辊道窑煅烧煤系高岭土的方法,所述的煤系高岭土包括煤矸石、热电厂炉渣、粉煤灰、高岭岩、高岭土。

7.上述的辊道窑煅烧煤系高岭土的方法,所述的细磨是干式连续球磨和湿式球磨中的一种。

8.上述的辊道窑煅烧煤系高岭土的方法,所述的造粒是陶瓷行业干法造粒和喷雾造粒的一种。

9.上述的辊道窑煅烧煤系高岭土的方法,所述的煅烧原料包括主料和辅料,煅烧原料可以混合后细磨,也可以单料磨细后再混合。

10.上述的辊道窑煅烧煤系高岭土的方法,所述的辅料包括坯体增强辅料和氧化增强辅料,坯体增强辅料是高岭岩、高岭土、膨润土、羧甲基纤维素钠、木质素磺酸钠、腐殖酸钠、聚丙烯酸钠中的一种或多种组合,以提高压机压制后坯体的强度,防止烧成时破裂;氧化增强辅料是白云石、方解石、高岭岩、高岭土、煅烧高岭土、热电厂炉渣中的一种或多种组合,以提高煅烧质量和煅烧效率。

11.上述的辊道窑煅烧煤系高岭土的方法,所述的压力机是陶瓷墙地砖生产使用的油压式压力机,压出的坯体厚度大于10毫米,坯体干燥强度大于0.2mpa。

12.上述的辊道窑煅烧煤系高岭土的方法,所述的压制坯体可以直接在辊棒上进入辊道窑煅烧,也可以先放置于高温垫板上再进入辊道窑煅烧。

13.采用上述技术的煅烧高岭土的窑炉及工艺,和现有技术相比,本发明可取得如下优点:1.煅烧料上下同时加热,可有效提高煅烧效率;2.可根据需要最大化提高单台窑炉产量,不受结构限制影响;3.可实现全自动、智能化生产,降低生产成本,减少人工依赖。

附图说明

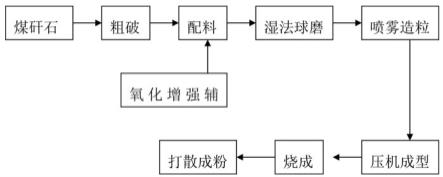

14.图1是典型的湿式球磨工艺过程图图2是典型的干式球磨工艺过程图具体实施方式:本发明结合具体实施例详细说明如下:实施例1:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料方解石也破碎成10毫米内颗粒,按煤矸石:方解石=100:(1-5)的重量比例配料加入球磨机,按原料重量份的百分之35-45加水及适量解胶剂球磨至100克泥浆325目筛余2-4克出磨,出磨比重1.50-1.65克/cm3,流速40-60s,经喷雾塔造粒成粉,含水率6.5%-7.5%,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

15.本例中用白云石全部或部分替代方解石也属本例范围。

16.实施例2:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料高岭岩也破碎成10毫米内颗粒,按煤矸石:高岭岩=100:(10-50)的重量比例配料加入球磨机,按原料重量份的百分之35-45加水及适量解胶剂球磨至100克泥浆325目筛余2-4克出磨,出磨比重1.50-1.65克/cm3,流速40-60s,经喷雾塔造粒成粉,含水率6.5%-7.5%,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

17.本例中用高岭土、煅烧高岭土、热电厂炉渣中的一种或多种组合,全部或部分替代高岭岩也属本例范围。

18.实施例3:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料方解石也破碎成10毫米内颗粒,按煤矸石:方解石=100:(1-5)重量比例配料加入干法连续球磨机,磨成100目-325目干粉,干粉加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分

钟,出窑后坯体经打散成粉。

19.本例中用白云石全部或部分替代方解石也属本例范围。

20.实施例4:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料高岭岩也破碎成10毫米内颗粒,按煤矸石:高岭岩=100:(10-50)重量比例配料加入干法连续球磨机,磨成100目-325目干粉,干粉加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

21.本例中用高岭土、煅烧高岭土、热电厂炉渣中的一种或多种组合,全部或部分替代高岭岩也属本例范围。

22.实施例5:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料方解石也破碎成10毫米内颗粒,煤矸石和方解石分别用干法连续球磨机磨成100目-325目干粉,按煤矸石:方解石=100:(1-5)重量比例配料加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直

接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

23.本例中用白云石全部或部分替代方解石也属本例范围。

24.实施例6:本例为煤矸石煅烧高岭土实施例,具体工艺如下:首先煤矸石精选水洗后经过破碎成10毫米内颗粒,氧化增强辅料高岭岩也破碎成10毫米内颗粒,煤矸石和高岭岩分别用干法连续球磨机磨成100目-325目干粉,按煤矸石:高岭岩=100:(10-50)重量比例配料加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

25.本例中用高岭土、煅烧高岭土、热电厂炉渣中的一种或多种组合,全部或部分替代高岭岩也属本例范围。

26.实施例7:本例为电厂炉渣煅烧高岭土实施例,具体工艺如下:首先电厂炉渣经磁选机强磁除铁到含铁量小于0.8%以下,坯体增强辅料高岭土也破碎成10毫米内颗粒,按炉渣:高岭土=100:(10-50)重量比例配料加入干法连续球磨机,磨成100目-325目干粉,干粉加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率

6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

27.本例中用高岭岩、膨润土中的一种或多种组合,全部或部分替代高岭土也属本例范围。

28.实施例8:本例为电厂炉渣煅烧高岭土实施例,具体工艺如下:首先电厂炉渣经磁选机强磁除铁到含铁量小于0.8%以下,坯体增强辅料为木质素磺酸钠,炉渣加入干法连续球磨机,磨成100目-325目干粉,按炉渣: 木质素磺酸钠=100:(0.5-3)重量比例分别称取炉渣细粉和木质素磺酸钠,称取的炉渣细粉加入造粒机,按干粉重量份的百分之6-10称取水并加入木质素磺酸钠成溶液,把该溶液加入造粒机和炉渣细粉造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

29.本例中用羧甲基纤维素钠、腐殖酸钠、聚丙烯酸钠中的一种或多种组合,全部或部分替代木质素磺酸钠也属本例范围。

30.实施例9:本例为电厂炉渣煅烧高岭土实施例,具体工艺如下:首先电厂炉渣经磁选机强磁除铁到含铁量小于0.8%以下,坯体增强辅料高岭土也

破碎成10毫米内颗粒,炉渣和高岭土分别干法球磨机磨到100目-325目细粉,细粉按炉渣:高岭土=100:(10-50)重量比例配料加入加入造粒机,按干粉重量份的百分之6-10加水造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

31.本例中用高岭岩、膨润土中的一种或多种组合,全部或部分替代高岭土也属本例范围。

32.实施例10:本例为煅烧高岭土精细加工实施例,具体工艺如下:首先煅烧高岭土和坯体增强高岭土粉按煅烧高岭土:高岭土=100:(10-50)比例配料加入球磨机,加入干料重量的30%-40%的水和适量解胶剂球磨,磨到2000-6000目后卸浆,泥浆经除铁后喷雾造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

33.本例中用高岭岩、膨润土中的一种或多种组合,全部或部分替代高岭土也属本例范围。

34.实施例11:本例为煅烧高岭土精细加工实施例,具体工艺如下:首先把煅烧高岭土坯体增强高岭土粉按煅烧高岭土:高岭土=100:(10-50)比例配

料加入分散搅拌机,加入干料重量的30%-40%的水和适量解胶剂后搅拌分散成浆,浆料加入砂磨机磨到2000-6000目后卸浆,泥浆经除铁后喷雾造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

35.本例中用高岭岩、膨润土中的一种或多种组合,全部或部分替代高岭土也属本例范围。

36.实施例12:本例为煅烧高岭土精细加工实施例,具体工艺如下:首先煅烧高岭土和木质素磺酸钠按煅烧高岭土:木质素磺酸钠=100:(0.5-3)比例配料加入球磨机,加入干料重量的30%-40%的水和适量解胶剂球磨,磨到2000-6000目后卸浆,泥浆经除铁后喷雾造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

37.本例中用羧甲基纤维素钠、腐殖酸钠、聚丙烯酸钠中的一种或多种组合,全部或部分替代木质素磺酸钠也属本例范围。

38.实施例13:本例为煅烧高岭土精细加工实施例,具体工艺如下:首先把煅烧高岭土木质素磺酸钠按煅烧高岭土:木质素磺酸钠=100:(0.5-3)比例

配料加入分散搅拌机,加入干料重量的30%-40%的水和适量解胶剂后搅拌分散成浆,浆料加入砂磨机磨到2000-6000目后卸浆,泥浆经除铁后喷雾造粒成含水率6.5%-7.5%粉料,粉料陈腐24小时后送往压机压坯,坯体厚度10-50毫米,成型压力10-30mpa,可经过和窑炉分开的干燥窑干燥后进入辊道窑煅烧,也可直接进入辊道窑煅烧,直接进入辊道窑煅烧时需注意预热区温度设置,避免炸坯,窑炉烧成温度1000-1650度,高温段时间10-100分钟,出窑后坯体经打散成粉。

39.本例中用羧甲基纤维素钠、腐殖酸钠、聚丙烯酸钠中的一种或多种组合,全部或部分替代木质素磺酸钠也属本例范围。

40.以上实施例中把压制后的坯体先放置到高温耐火垫板上,然后进入辊道窑烧成也属于本发明范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。