一种高含co2气井固井用防腐蚀水泥浆体系及其制备方法

技术领域

1.本发明涉及油气勘探开发固井工程领域,具体涉及一种高含co2气井固井用防腐蚀水泥浆体系及其制备方法。

背景技术:

2.固井作业是油气田钻完井过程中极为重要的组成部分,固井质量的好坏直接关系到油气井的油层产能及生产寿命,目前高含酸性气井固井作业是固井工程中的重点与难点,是石油工程界的技术难题之一,其中对于“井筒第一屏障”—固井水泥环的腐蚀研究备受重视。在四川盆地、鄂尔多斯盆地海相碳酸盐储层中含有大量酸性co2气体,固井水泥环在高温高压高湿环境中遭受其强烈的腐蚀破坏后,水泥环强度降低、渗透率增大,严重者进一步导致水泥环层间封隔作用失效,诱发流体窜流等事故,严重破坏了油井井筒结构完整性,大大缩短了油气井生产服务时间,对油气资源造成巨大的经济损失。因此,高含量酸性气体固井工程对于固井水泥石的抗腐蚀性提出了更高的要求。

3.现有技术中存在高含co2气井固井水泥环遭受酸性介质co2侵蚀后强度衰退、层间封隔作用失效、井筒完整性受损的问题,针对高含酸性气体固井工程中水泥环所遇到的腐蚀破坏问题,本发明以无机防腐材料和有机防腐材料为主,运用其物理颗粒级配作用、化学火山灰效应和成膜封堵效应,开发出一种适用于高含酸性气体co2气井固井用水泥浆体系,此体系形成水泥石的高密实性、高韧性、超低渗透率特性赋予其良好的抗co2腐蚀性能及耐久性,满足高含酸性气体固井工程要求,维持高含酸性气体油气井筒结构的长久完整性。

技术实现要素:

4.本发明克服了现有技术的不足,提供了一种高含co2气井固井用防腐蚀水泥浆体系及其制备方法,尤其是具有解决高含co2气井固井过程中水泥环强度衰退、层间封隔作用失效、井筒完整性受损的腐蚀问题,保证高含酸性气体油气资源的安全高效勘探开发的特点。

5.本发明所解决的技术问题可以采用以下技术方案来实现:

6.一种高含co2气井固井用防腐蚀水泥浆体系,由以下按照重量份数计的原料组成:g级油井水泥65~70份、防腐蚀外掺料30~35份、防腐蚀增强剂8~12 份、分散剂0.8~1.7份、降失水剂1.0~2.5份、缓凝剂0.1~0.35份,消泡剂0.05~0.1份,其余为水。

7.进一步的,所述的水与g级水泥的质量比为0.44:1。

8.进一步的,所述的防腐蚀外掺料由以下按照重量份数计的原料组成:重晶石35份、磁铁矿15份、微硅18份和煤灰32份。

9.进一步的,所述的重晶石粒径为80~150目,磁铁矿粒径为160~180目,微硅粒径为180~200目,粉煤灰粒径为300~400目。

10.进一步的,所述的微硅和粉煤灰中非晶态二氧化硅含量大于92.0%。

11.进一步的,所述的防腐蚀增强剂由以下按照重量份数计的原料组成:改性无皂苯

丙乳液50份、改性脲醛树脂乳液35份、硅粉15份。

12.进一步的,所述的改性无皂苯丙乳液固含量大于60%,粒径134~143nm,改性脲醛树脂乳液固含量大于70%,粒径220~250nm,硅粉为圆滑颗粒,粒径 400~500目,且硅粉的非晶态二氧化硅含量大于95%。

13.进一步的,所述的分散剂为醛酮缩合物类分散剂;

14.降失水剂为聚乙醇类降水剂;

15.缓凝剂为磷酸钠与柠檬酸复配类缓凝剂;

16.消泡剂为硅油类消泡剂。

17.一种高含co2气井固井用防腐蚀水泥浆体系的制备方法,包括以下制备方法:

18.步骤一:按水泥浆体系各液相组分重量份数称取防腐蚀增强剂、消泡剂和水形成混合溶液并置于瓦楞罐中;

19.步骤二:按水泥浆体系各固相组分重量份数称取g级油井水泥、防腐蚀外掺料、分散剂、降失水剂和缓凝剂干混形成固相混合物;

20.步骤三:在4500

±

200r/min的低转速下将步骤二所得固相混合物15s内加入到步骤一所得混合溶液中,然后在14000

±

500r/min的高转速下持续搅拌35s 即得高含co2气井固井用防腐蚀水泥浆。

21.本发明的有益效果是:

22.1.本发明所涉及的高含co2气井固井用防腐蚀水泥浆体系,运用颗粒级配原理和火山灰效应,结合物理防腐和化学防腐协同作用,提高固井水泥石的抗co2 腐蚀性能。

23.2.本发明所涉及的高含co2气井固井用防腐蚀水泥浆体系,所用防腐蚀外掺料,惰性组分(重晶石、磁铁矿)与活性组份(微硅、粉煤灰)相补充,且呈现“细-中-粗”的粒径分布梯度,不仅可以与水泥熟料容易形成良好的颗粒级配效果,提高水泥浆的悬浮稳定性能和水泥石的致密性,还能通过活性组份的火山灰效应,改变水泥石物相的钙硅比,形成一种以低钙硅比水化产物为主的防腐蚀水泥石。

24.3.本发明所涉及的高含co2气井固井用防腐蚀水泥浆体系,所用防腐蚀增强剂,不仅具有良好的成膜效应,还具有纳米级粒径分布及火山灰效应,可以形成基体致密且具有低钙硅比的超低渗透性水泥石,大大改善了水泥石的抗渗性能和抗腐蚀性能。

25.4.本发明所涉及的高含co2气井固井用防腐蚀水泥浆体系,水泥石经过长达 60天3.0mpa co2分压腐蚀养护之后,抗压强度衰退率低于8.18%,渗透率增长率低于9.28%,具有良好的抗腐蚀性能和保持整体结构完整性能。

具体实施方式

26.首先需要说明的是,在本发明各个实施例中,所涉及的术语为:

27.高含co2气井,为井内co2含量为5%~10%,无量纲。

28.本发明主要通过防腐蚀外掺料中不同粒径材料的颗粒级配作用、活性硅质类材料的火山灰效应提高水泥石密实性和减少易腐蚀碱性组份含量;通过防腐蚀增强剂中胶乳、树脂的双重成膜效应,协同胶乳表面纳米二氧化硅、圆滑硅粉的火山灰效应,形成具有超低渗透性且低钙硅比的水泥石,从腐蚀介质运移途径和水泥基体组成成份方面增强其抗腐蚀性能。在上述两方面的协同作用下,最终达到提高固井水泥石(环)抗co2腐蚀性能的目的,

解决高含co2气井固井过程中水泥环强度衰退、层间封隔作用失效、井筒完整性受损的腐蚀问题,保证高含酸性气体油气资源的安全高效勘探开发。

29.下面,将通过几个具体的实施例对本发明实施例提供的一种高含co2气井固井用防腐蚀水泥浆体系及其制备方法的方案进行详细介绍说明。

30.实施例1:

31.一种高含co2气井固井用防腐蚀水泥浆体系,由以下按照重量份数计的原料组成:g级油井水泥65~70份、防腐蚀外掺料30~35份、防腐蚀增强剂8~12 份、分散剂0.8~1.7份、降失水剂1.0~2.5份、缓凝剂0.1~0.35份,消泡剂0.05~0.1份,其余为水。所述的水采用自来水。所述的g级油井水泥采用嘉华g级油井水泥。

32.所述的水与g级水泥的质量比为0.44:1。

33.一种高含co2气井固井用防腐蚀水泥浆体系的制备方法,包括以下制备方法:

34.步骤一:按水泥浆体系各液相组分重量份数称取防腐蚀增强剂、消泡剂和自来水形成混合溶液并置于瓦楞罐中;

35.步骤二:按水泥浆体系各固相组分重量份数称取g级油井水泥、防腐蚀外掺料、分散剂、降失水剂和缓凝剂干混形成固相混合物;

36.步骤三:在4500

±

200r/min的低转速下将步骤二所得固相混合物15s内加入到步骤一所得混合溶液中,然后在14000

±

500r/min的高转速下持续搅拌35s 即得高含co2气井固井用防腐蚀水泥浆。

37.实施例2:

38.在实施例1的基础上,进一步的,所述的防腐蚀外掺料由以下按照重量份数计的原料组成:重晶石35份、磁铁矿15份、微硅18份和煤灰32份。

39.所述的重晶石粒径为80~150目,磁铁矿粒径为160~180目,微硅粒径为 180~200目,粉煤灰粒径为300~400目。

40.其中,所用防腐蚀外掺料,惰性组分(重晶石、磁铁矿)与活性组份(微硅、粉煤灰),且呈现“细-中-粗”的粒径分布梯度,不仅可以与水泥熟料容易形成良好的颗粒级配效果,提高水泥浆的悬浮稳定性能和水泥石的致密性,还能通过活性组份的火山灰效应,改变水泥石物相的钙硅比,形成一种以低钙硅比水化产物为主的防腐蚀水泥石。

41.所述的微硅和粉煤灰中非晶态二氧化硅含量大于92.0%。

42.所述的防腐蚀增强剂由以下按照重量份数计的原料组成:改性无皂苯丙乳液50份、改性脲醛树脂乳液35份、硅粉15份。

43.其中,所用防腐蚀增强剂,不仅具有良好的成膜效应,还具有纳米级粒径分布及火山灰效应,可以形成基体致密且具有低钙硅比的超低渗透性水泥石,大大改善了水泥石的抗渗性能和抗腐蚀性能。

44.所述的改性无皂苯丙乳液以苯乙烯、丙烯酸为单体,纳米二氧化硅为改性剂聚合而成。

45.所述的改性脲醛树脂乳液以甲醛、尿素为单体,聚乙烯醇为改性剂聚合而成。

46.所述的改性无皂苯丙乳液固含量大于60%,粒径134~143nm,改性脲醛树脂乳液固含量大于70%,粒径220~250nm,硅粉为圆滑颗粒,粒径400~500目,且硅粉的非晶态二氧化硅含量大于95%。

47.其中硅粉为圆滑颗粒,圆滑颗粒高球形度的圆滑颗粒。

48.所述的分散剂为醛酮缩合物类分散剂,优选分散剂sxy。

49.降失水剂为聚乙醇类降水剂,优选降失水剂swj-1;

50.缓凝剂为磷酸钠与柠檬酸复配类缓凝剂,优选缓凝剂swh-1;

51.消泡剂为硅油类消泡剂,优选消泡剂d50。

52.实施例3:

53.称取8份防腐蚀增强剂、0.05份消泡剂和44份自来水形成混合溶液并置于瓦楞罐中;

54.称取65份嘉华g级油井水泥、35份防腐蚀外掺料、0.8份分散剂、1.2份降失水剂和0.12份缓凝剂干混为固相混合物;

55.在4500

±

200r/min的低转速下将固相混合物15s内加入到瓦楞罐的混合溶液当中,然后在14000

±

500r/min的高转速下持续搅拌35s即得高含co2气井固井用防腐蚀水泥浆a。

56.实施例4:

57.称取10份防腐蚀增强剂、0.05份消泡剂和44份自来水形成混合溶液并置于瓦楞罐中;

58.称取70份嘉华g级油井水泥、30份防腐蚀外掺料、1.0份分散剂、1.4份降失水剂和0.12份缓凝剂干混为固相混合物;

59.在4500

±

200r/min的低转速下将固相混合物15s内加入到瓦楞罐的混合溶液当中,然后在14000

±

500r/min的高转速下持续搅拌35s即得高含co2气井固井用防腐蚀水泥浆b。

60.实施例5:

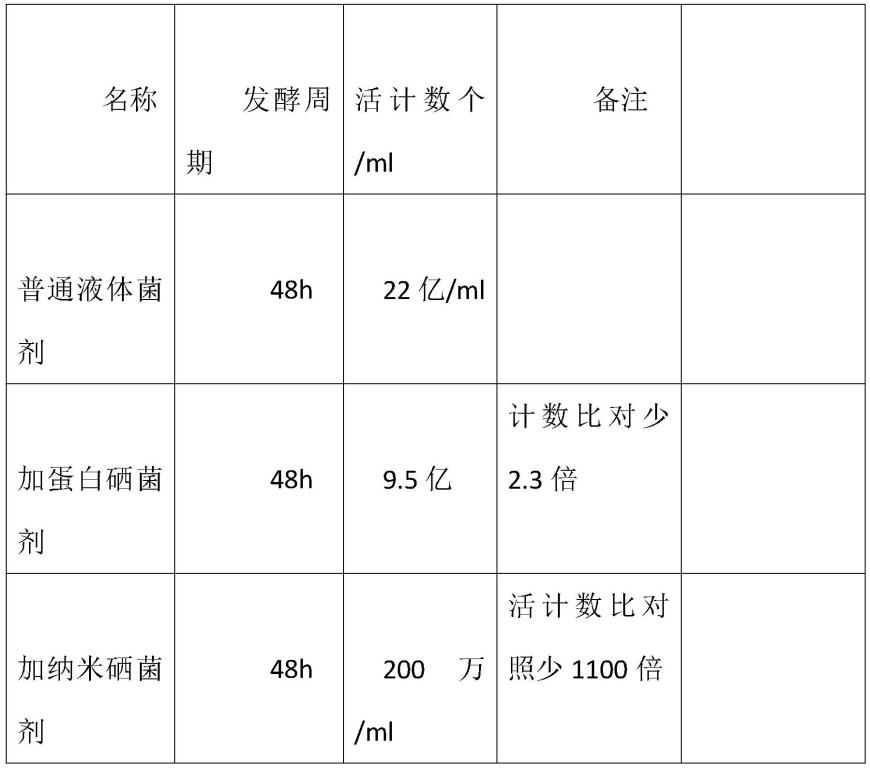

61.将实施例3~4所制备的高含co2气井固井用防腐蚀水泥浆a和b置于高温高压养护釜中,在80℃/co2分压3.0mpa环境中持续养护60天后,抗压强度、渗透率以及相应的变化率如表1所示。

62.表1高含co2气井固井用防腐蚀水泥石抗压强度及渗透率变化

[0063][0064]

实验结果表明:在80℃/co2分压3.0mpa环境中持续养护60天后,空白水泥石、a水泥石和b水泥石的抗压强度衰退率分别为44.56%、8.18%和7.63%,相比于空白水泥石,a水泥石和b水泥石的衰退率分别降低36.38%和36.93%;空白水泥石、a水泥石和b水泥石的渗透率增长率分别为36.43%、9.28%和8.86%,相比于空白水泥石,a水泥石和b水泥石的衰退率分别降低27.15%和27.57%。因此,本发明所制备防腐蚀水泥浆体系具有良好的抗

腐蚀性能,能够有效解决高含co2气井固井水泥环侵蚀后强度衰退以及井筒完整性受损的问题。

[0065]

实施例6:

[0066]

本发明所形成高含co2气井固井用防腐蚀水泥浆a和b的综合性能如表2所示:

[0067]

表2高含co2气井固井用防腐蚀水泥浆综合性能

[0068][0069]

从表2中可看出,api析水均为0ml,api失水量均小于为50ml,符合api 标准,流动度范围23-24cm,流变参数n值范围为0.88-0.89,稠度系数k值范围为0.78-0.79。因此,本发明水泥浆体系不仅具有良好的流动流变性能,还具有优秀的沉降稳定性能,水泥浆体系综合工程性能良好,完全满足现场注水泥施工基本要求。

[0070]

综上所述本发明所涉及的高含co2气井固井用防腐蚀水泥浆体系,水泥石经过长达60天3.0mpa co2分压腐蚀养护之后,抗压强度衰退率低于8.18%,渗透率增长率低于9.28%,具有良好的抗腐蚀性能和保持整体结构完整性能。

[0071]

本发明水泥浆体系综合工程性能优良,且形成一种超低渗透性水泥石(环),通过提高固井水泥环本体对酸性介质及地层流体的抗渗性能,降低固井水泥环基体中易腐蚀碱性组份含量,达到改善固井水泥环抗co2腐蚀性能的目的。本发明有效解决了固井水泥环遭受co2长期侵蚀破坏后强度衰退、层间封隔作用失效、井筒完整性受损的问题,为延长气井生产寿命,加快油气资源高效勘探开发提供重要技术保障。

[0072]

各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。