1.本发明属于半导体封装基板材料技术领域,具体涉及一种高强高导热大尺寸氮化硅陶瓷及其制备方法,特别适合于制备氮化硅陶瓷基板。

背景技术:

2.氮化硅陶瓷具有高强度、高导热的优异特性,结合活性金属焊接工艺(amb)制成覆铜陶瓷基板5000次热循环不失效具有极高的环境可靠性,使其成为高压大功率绝缘栅双极晶体管(insulate-gate bipolar transistor,igbt)模块封装中最具有发展前景的关键材料。与常用的氧化铝陶瓷基板材料、氮化铝陶瓷基板材料相比,氮化硅陶瓷基板材料因出色的综合性能被誉为第三代陶瓷基板材料,是未来承载以sic晶圆为代表的第三代半导体高温模块的首选材料,具有很强的竞争力。

3.氮化硅陶瓷基板材料目前已成功用于电动汽车、轨道交通领域、光伏、风电和智能电网等新能源领域,用量增长迅速,市场巨大。除此之外,在高聚光型太阳能电池模组、半导体制冷器和大功率电阻器、航空航天用ac-dc、dc-dc变换模块、航天用新型芯片倒装的电力电子集成模块(pebb)等领域具有非常广阔的应用需求。因此,亟需发展si3n4及其他具备良好导热和高温可靠性的封装基板材料,大幅度降低功率模块热阻,提升性能。

4.当前商业应用的氮化硅陶瓷基板,是通过湿法流延成型-脱脂-高压氮气烧结的传统工艺方法生产,这种现有技术存在诸多弊端。一,技术门槛高。氮化硅流延相关技术主要掌握在日本、美国等少数公司,国内起步较晚,目前还没有成熟的产业生产线,关键的配方、工艺及装备短时间内很难突破。二,污染严重。流延成型料浆的溶剂为苯、酮类等有毒有害的有机物,环境污染严重、对人体危害较大,近年也兴起了水基流延技术,但是水分子极性强、表面张力大,坯体变形、开裂难以控制合格率低,少有批量化生产的实例。三,工艺流程长。需要经过长时间的复杂体系料浆准备和流延成型外,还需要在500-600℃脱脂炉中长时间烧结排除有机物,最后再在高压氮气气氛烧结炉中1850~2000℃烧结致密化,相当于需要两步单独烧结,耗时较长,除过流延机能连续成型生坯料带外,脱脂、烧结等都还无法连续化作业。四,配套成本高。用于流延法高导热基板的硅亚胺分解法生产的氮化硅粉全球只有日本一家公司能批量生产,售价很高,高精度温场控制的高压氮气烧结炉也主要依靠进口,关键耗材高品质氮化硼承烧板及坩埚窑具基本全部依靠日本进口,价格十分昂贵,仅窑具的配齐费用远超过烧结炉的投资。五,热导率低。目前的流延法工艺热导率在65~90w/m

·

k,需要进一步提升。六,产品致密度略低、烧结合格率低,流延法工艺需要添加大量有机物,烧结缩率大,流延生坯是直接成型出0.3~0.6mm的生坯薄片,薄片在烧结过程非常容易翘曲变形,都会影响强度和力学性能。

5.可见,氮化硅陶瓷基板目前产业化制造技术体系单一,弊端较多,需要发展新的工艺技术体系。

技术实现要素:

6.本发明的目的是提供一种高强高导热大尺寸氮化硅陶瓷及其制备方法,解决传统流延法工艺制备氮化硅陶瓷基片的不足,并实现替代和进步。

7.为实现上述发明目的,本发明采用的技术方案包括以下步骤:

8.一种高强高导热大尺寸氮化硅陶瓷的制备方法,包括以下步骤:

9.配料混粉步骤,采用亚微米级低氧氮化硅粉末为原料,添加不含氧的氮化物和氟化物作为复合烧结助剂,进行配料,然后经混合均匀处理得到配方粉;

10.预压制步骤,将所述配方粉装入模具中,抽真空处理后,采用冷等静压成型或者振动压力成型处理,得到成型坯;

11.热压烧结步骤,将所述成型坯修整后,堆叠至少一层码放装入模具中,叠层之间用石墨纸或高强度石墨板做隔层;然后进行热压烧结处理;

12.降温退火步骤,所述热压烧结处理的高温保温过程结束后,经降温退火处理,然后自然冷却,得到高强高导热大尺寸氮化硅陶瓷。

13.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,在所述降温退火步骤之后,还包括:后处理步骤,采用电镀金刚石线切片机进行分割、切片、磨抛处理得到所需尺寸的氮化硅陶瓷基板。

14.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述配料混粉步骤中,所述亚微米低氧氮化硅粉末的氧含量≤1.2%;更优选地,所述亚微米低氧氮化硅粉末为采用高温自蔓延燃烧合成工艺制备的第一氮化硅粉、采用硅亚胺分解法工艺制备的第二氮化硅粉中的至少一种;进一步优选地,所述亚微米低氧氮化硅粉末中,所述第一氮化硅粉占30~100wt.%,所述第二氮化硅粉占0~70wt.%,更进一步地,所述第一氮化硅粉占55~90wt.%,所述第二氮化硅粉占10~45wt.%。

15.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述配料混粉步骤中,所述氮化物是指simgn2、mg3n2中的一种或两种,所述氟化物是指mgf2、yf3、ybf3、laf3中的一种或几种。

16.更优选地,所述复合烧结助剂,即氮化物与氟化物总量添加比例≤8%(质量分数,比如7%、6%、5%、4%等);换言之,所述复合烧结助剂的添加量为所述氮化硅粉末和所述复合烧结助剂总质量的8%及以下。

17.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述配料混粉步骤中,所述混合均匀处理包括依次经过球磨、干燥、造粒/过筛处理。

18.更优选地,所述球磨处理是指在酒精介质中进行,磨球为氮化硅陶瓷球。

19.更优选地,所述干燥处理,是在氮气或者氩气等惰性气体保护下喷雾干燥;或者,在60~110℃(比如65℃、70℃、80℃、90℃、100℃、105℃等)烘箱中干燥。

20.更优选地,所述造粒/过筛处理,选择如喷雾干燥工艺可直接在干燥过程同时喷雾造粒一步完成,选择如在60~110℃(比如65℃、70℃、80℃、90℃、100℃、105℃等)烘箱中干燥工艺,需要破碎后过筛,优选过40~60目筛网(即指取筛下粉,筛目数可于40-60目之间选择)。

21.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述预压制步骤中,所述冷等静压的压力为150~300mpa(比如160mpa、180mpa、200mpa、220mpa、

250mpa、270mpa、290mpa等)。

22.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述预压制步骤中,所述振动压力成型处理的振动频率为1000-3000次/min(比如1200次/min、1500次/min、1800次/min、2000次/min、2300次/min、2500次/min、2800次/min等),激振力20-60kn(比如25kn、30kn、40kn、50kn、55kn等)。

23.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述热压烧结步骤中,将所述成型坯修整后的生坯厚度为15~80mm,长190~385mm、宽230~350mm。

24.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述热压烧结步骤中,所述模具为高强度碳纤维增强的碳-碳复合材料模具,其体积密度≥1.7g/cm3、环向拉伸强度≥100mpa。采用传统石墨模具亦可,但效果不如采用上述高强度碳纤维增强的碳-碳复合材料模具。

25.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述热压烧结步骤中,生坯装模堆叠厚度层数为1~5层(比如2层、3层、4层)。

26.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述热压烧结步骤中,所述热压烧结处理是在1600~1900℃(比如1620℃、1650℃、1700℃、1750℃、1800℃、1850℃、1880℃等)氮气保护气氛中双向施加30~60mpa(比如35mpa、40mpa、45mpa、50mpa、55mpa等)压力条件下保温2~10h(比如3h、4h、5h、6h、7h、8h、9h等)。

27.上述高强高导热大尺寸氮化硅陶瓷的制备方法中,作为一种优选实施方式,所述降温退火步骤中,所述降温退火处理是在热压烧结高温保温过程结束后,同炉降温到1200~1500℃(比如1220℃、1250℃、1300℃、1350℃、1400℃、1450℃、1480℃等)保温2~6h(比如2.5h、3h、3.5h、4h、4.5h、5h、5.5h等)。

28.一种高强高导热大尺寸氮化硅陶瓷,采用上述方法制备而成。

29.优选地,上述高强高导热大尺寸氮化硅陶瓷,致密度99.3%以上,抗弯强度800~1180mpa,热导率80~136w/m

·

k。

30.优选地,上述高强高导热大尺寸氮化硅陶瓷的厚度10~50mm、长190~385mm、宽230~350mm。

31.与现有技术相比,本发明的有益效果是:

32.1、本发明所提出的制备方法可以制备出性能优异的氮化硅陶瓷基板,致密度99.3%以上,抗弯强度800~1180mpa,热导率80~136w/m

·

k,力学性能和热导率性能优异。

33.2、本发明所提出的制备方法可以一次制备出1~5层的每片厚度10~50mm、长190~385mm、宽230~350mm的大尺寸的高强高导热氮化硅陶瓷块体。

34.3、本发明中获得的大尺寸的高强高导热氮化硅陶瓷块体,通过结合金刚石线多线切割技术,分割、切片、抛磨后,可根据需要灵活调整得到不限于当前商用常规的114*114mm、138*190mm等及厚度0.2~0.6mm可调的大尺寸氮化硅陶瓷基板,粗糙度≤0.5μm,满足大功率半导体igbt等封装用氮化硅陶瓷基板。

35.4、本法提供的一种热压烧结法制备高强高热导大尺寸陶瓷基板的方法,与现有的基板制造技术湿法流延成型-脱脂-高压气氛烧结工艺相比,发展了一种新的工艺技术体系,能解决现有技术工艺的不足,可以低成本、高效率、无污染、短流程、高性能制备高强度

高导热氮化硅基板材料,并可实现替代和进步。

附图说明

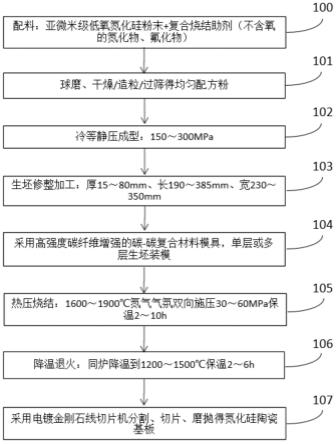

36.图1是本发明某一实施方式提出的热压烧结制备高强高导热大尺寸氮化硅陶瓷块体并进一步制备氮化硅陶瓷基板的工艺流程图;

37.图2是本发明优选实施例提出的热压烧结制备高强高导热大尺寸氮化硅陶瓷基板的工艺流程图。

具体实施方式

38.本发明的某一具体优选实施方式的高强高导热大尺寸氮化硅陶瓷基板的制备方法,参见图1所示流程图包括如下工序:配料、球磨、干燥、造粒/筛分、冷等静压、生坯加工、单层或多层装模、热压烧结、降温退火、分割、切片、抛磨。参见图2具体包括以下制备步骤:

39.步骤100,采用低氧氮化硅粉末为原料,添加不含氧的氮化物和氟化物作为复合烧结助剂,进行配料;

40.步骤101,将步骤100所配物料经过球磨、干燥、造粒/过筛得到混合均匀配方粉;

41.步骤102,将步骤101所得的配方粉,装入模具中,抽真空处理后,冷等静压预压制得到成型坯;

42.步骤103,将步骤102所得的成型坯经机加工修整,得到生坯;

43.步骤104,将步骤103所得的加工生坯,堆叠码放装入高强度碳纤维增强的碳-碳复合材料模具中,叠层之间用石墨纸或高强度石墨板做隔层;

44.步骤105,在氮气气氛中双向施加压力条件下热压烧结处理;

45.步骤106,热压烧结高温保温结束后,降温退火处理,然后自然冷却;

46.步骤107,将步骤106所得的高强度、高导热、大尺寸的氮化硅块体坯料,再采用电镀金刚石线切片机分割、切片、磨抛得到所需尺寸的氮化硅陶瓷基板。

47.优选地,步骤100中所述的亚微米低氧氮化硅粉末,为氧含量≤1.2wt.%;采用低成本的高温自蔓延燃烧合成工艺制备的氮化硅粉和硅亚胺分解法工艺制备的高纯度氮化硅粉形成的复合粉,以高温自蔓延燃烧合成工艺制备的氮化硅粉为主,比如高温自蔓延燃烧合成工艺制备的氮化硅粉占55~90wt.%,硅亚胺分解法工艺制备的高纯度氮化硅粉占10~45wt.%。

48.优选地,步骤100中所述的复合烧结助剂,其中氮化物是指simgn2、mg3n2中的一种或两种,氟化物是指mgf2、yf3、ybf3、laf3中的一种或几种。

49.优选地,步骤100中所述的复合烧结助剂包括氮化物与氟化物的总量添加比例≤8wt.%(比如7wt.%、6wt.%、5wt.%、4wt.%等),换言之,所述复合烧结助剂的添加量占所述氮化硅粉末和所述复合烧结助剂总质量的8%及以下。

50.优选地,步骤101中的球磨工艺,是指在乙醇介质中进行,磨球为氮化硅陶瓷球。

51.优选地,步骤101中的干燥工艺,是在氮气或者氩气等惰性气体保护下采用喷雾干燥工艺或者60~110℃(比如65℃、70℃、80℃、90℃、100℃、105℃等)烘箱中干燥工艺,选其一种。

52.优选地,步骤101中的造粒/过筛工艺,如选择喷雾干燥工艺可直接在干燥过程同

时喷雾造粒一步完成,如选择在60~110℃(比如65℃、70℃、80℃、90℃、100℃、105℃等)烘箱中干燥工艺,需要破碎后过筛,筛网目数可为40~60目。

53.优选地,步骤102中冷等静压预成型压力为150~300mpa(比如160mpa、180mpa、200mpa、220mpa、250mpa、270mpa、290mpa等)。

54.优选地,步骤103中将冷等静压预成型所得成型坯经机加工修整后所得生坯,生坯的厚度为15~80mm、长190~385mm、宽230~350mm。

55.优选地,步骤104中的高强度碳纤维增强的碳-碳复合材料模具,体积密度≥1.7g/cm3、环向拉伸强度≥100mpa。

56.优选地,步骤104中生坯装模堆叠厚度层数为1~5层(比如2层、3层、4层)。如仅仅装1层生坯,显然,不必要用石墨纸或高强度石墨板做隔层。

57.优选地,步骤105中的热压烧结是在1600~1900℃(比如1620℃、1650℃、1700℃、1750℃、1800℃、1850℃、1880℃等)氮气保护气氛中双向施加30~60mpa(比如35mpa、40mpa、45mpa、50mpa、55mpa等)压力条件下保温2~10h(比如3h、4h、5h、6h、7h、8h、9h等)。

58.优选地,步骤106中的降温退火处理,是在热压烧结高温保温过程结束后,同炉降温到1200~1500℃(比如1220℃、1250℃、1300℃、1350℃、1400℃、1450℃、1480℃等)保温2~6h(比如2.5h、3h、3.5h、4h、4.5h、5h、5.5h等)退火,然后自然冷却。同炉降温退火,不但能降低成本,而且有利于降低陶瓷产品的热应力,便于后续进一步切割切薄制备氮化硅陶瓷基板成品。

59.采用上述方法制备而成高强高导热大尺寸氮化硅陶瓷,其致密度99.3%以上,抗弯强度800~1180mpa,热导率80~136w/m

·

k,尺寸规格可达厚度10~50mm、长190~385mm、宽230~350mm。

60.本发明的核心思路如下:

61.1)采用流程短、更适合氮化硅陶瓷基板等简单形状制品致密化烧结的热压工艺。氮化硅中si—n键属于强键合作用,扩散系数很低,依靠自身产生的致密化驱动力较低,热压烧结是制备致密si3n4的有效方法。在烧结过程中,机械压力作用于材料上,增加烧结驱动力,可以使si3n4陶瓷的晶粒在烧结过程中更充分的接触,促进其原子扩散,且能够促进氮化硅在致密化过程中塑性形变的产生,有助于快速致密化,获得良好力学性能。而且,基板形状简单,热压烧结更易传递烧结动力和利于工业实现。另外,热压更有益的作用在于可以减少烧结助剂的用量,减少晶界相含量,提高主相纯度,有利于提高热导率。

62.2)为进一步突破热压致密化的程度,改进了传统热压直接采用粉末装模具的方法,在热压前增加了冷等静压预成型工艺。冷等静压预成型,可以使坯体预先获得70%以上的致密度,在后期热压过程中压缩量更小,压头压缩行程更短,一次装炉量更大。

63.3)采用一炉多层装模即可多块同时烧结,并在长度和宽度方面可以按商业基板的多倍尺寸,可实现大产量,以降低成本。为实现此目的,采用碳纤维增强的碳-碳复合材料制成的高强度模具。大尺寸、多层同时加压要实现致密化,必须加大热压的压力,高强度的热压模具是关键。此外,采取的加压方式为上下压头同时加压的双向轴向加压,以保证不同层之间密度的均匀性。而且,采用厚片烧结不易出现流延法工艺中翘曲、变形等问题。

64.4)为实现高的热导率,需要降低氮化硅陶瓷中的氧含量,以降低声子散射。通过低氧的氮化硅原料,并配合不含氧的氮化物、氟化物烧结助剂,可以降低氧的不利影响。采用

复合的非氧化物烧结助剂,还可以降低晶界处m-si-o-n玻璃相含量,研究表明通常玻璃相的导热率只有1w/m

·

k左右,远低于晶粒的热导率。同时,在冷静压成型时采取抽真空的方法,以及氮气气氛保护热压烧结,都可以系统的降低氧含量,有益于热导率的改善。

65.5)为降低原材料成本,以近年发展日臻完善的自蔓延燃烧合成的氮化硅粉为主。热压烧结工艺本身有利于致密化,对原料烧结活性的要求较流延法工艺要求低,减少对硅亚胺分解法氮化硅粉的依赖可以大幅度降低生产成本。

66.6)得到的高强高导热大尺寸热压烧结块体,再采用金刚石线多线切割进行分割、切片并加以抛光,得到质量满足要求的高性能氮化硅陶瓷基板。金刚石线多线加工技术,经过多年的发展和迭代,已经成功应用于高硬度陶瓷材料,如多晶硅片加工、蓝宝石加工、碳化硅晶圆加工等领域,加工效率成倍增长,加工的损耗逐步降低,而且设备和电镀金刚石线耗材价格也已降至低点,并能实现多线切片,切割效率较高。把热压烧结技术和近年成熟的金刚石线多线切割技术相融合,是材料技术进步和加工技术进步的历史性交汇,可催生出区别于传统的新的陶瓷材料制备技术。

67.7)为使大尺寸的热压烧结块体加工合格率高、裂纹少,在热压烧结高温保温结束后降温时在低温段增加退火工艺,以降低烧结块体的内应力,避免在冷却后切割成薄片过程中内应力导致的裂纹扩展。

68.以下将通过实施例对本发明的内容做进一步的详细说明,本发明的保护范围包含但不限于下述实施例。实施例中未注明具体实验步骤或条件的,按照本领域内的文献所描述的常规步骤的操作或条件即可进行。实施例中使用的各种试剂和原料均为市售产品。实施例中热压烧结所用高强度碳纤维增强的碳-碳复合材料模具产自赛默肯(苏州)电子新材料有限公司,碳-碳复合材料是碳纤维及其织物增强的碳基体复合材料,具有低密度(《2.0g/cm3)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高等优点。

69.实施例1

70.本实施例提供一种高强高导热大尺寸氮化硅陶瓷基板,其制备方法依次包括步骤如下:

71.1)取一定量的氮化硅粉和烧结助剂,进行配料,按质量百分数,其中,d50=0.7μm、氧含量1wt.%的自蔓延燃烧合成粉氮化硅粉55.2%,d50=0.8μm硅亚胺分解法氮化硅粉36.8%,烧结助剂simgn

2 4%、mg3n

2 1%、yf

3 1%、ybf

3 2%;

72.2)选用氮化硅球在酒精介质中球磨6小时,料浆在氮气保护气氛中干燥和喷雾造粒,得到混合均匀的配方粉;

73.3)将粉料装入橡胶模具,抽真空后在200mpa下冷等静压成型,生坯经过机加工后,1层装入碳纤维增强的碳-碳复合材料模具,在1800℃氮气保护气氛中双向施加35mpa压力条件下保温4小时热压烧结,高温保温结束后,同炉降温到1400℃保温4小时退火处理,然后自然冷却、出炉,得到1块厚40mm长385mm宽280mm的陶瓷块体;

74.4)采用金刚石线锯分割、切块、抛磨,可得到138*190mm、粗糙度0.4μm的氮化硅陶瓷基板,块体取样测得材料抗弯强度1180mpa、热导率136w/m

·

k。

75.实施例2

76.本实施例提供一种高强高导热大尺寸氮化硅陶瓷基板,其制备方法依次包括步骤

如下:

77.1)取一定量的氮化硅粉和烧结助剂,进行配料,按质量百分数,其中,d50=0.7μm、氧含量1wt.%的自蔓延燃烧合成粉氮化硅粉55.2%,d50=0.8μm硅亚胺分解法氮化硅粉36.8%,烧结助剂simgn

2 4%、yf

3 4%,进行配料;

78.2)选用氮化硅球在酒精介质中球磨6小时,料浆在氮气保护气氛中干燥和喷雾造粒,得到混合均匀的配方粉;

79.3)将粉料装入橡胶模具,抽真空后在200mpa下冷等静压成型,生坯经过机加工后,堆叠2层装入碳纤维增强的碳-碳复合材料模具,叠层之间用高强石墨板隔开,在1820℃氮气保护气氛中双向施加35mpa压力条件下保温4小时热压烧结,高温保温结束后,同炉降温到1400℃保温4小时退火处理,然后自然冷却、出炉,得到2块厚30mm长190mm宽280mm的陶瓷块体;

80.采用金刚石线锯分割、切块、抛磨,可得到138*190mm、粗糙度0.4μm的氮化硅陶瓷基板,块体取样测得材料抗弯强度970mpa、热导率118w/m

·

k。

81.实施例3

82.本实施例提供一种高强高导热大尺寸氮化硅陶瓷基板,其制备方法依次包括步骤如下:

83.1)取一定量的氮化硅粉和烧结助剂,进行配料,按质量百分数,其中,d50=0.7μm、氧含量1%的自蔓延燃烧合成粉氮化硅粉55.2%,d50=0.8μm硅亚胺分解法氮化硅粉36.8%,烧结助剂simgn

2 4%、ybf

3 4%,进行配料;

84.2)选用氮化硅球在酒精介质中球磨6小时,料酱在氮气保护气氛中干燥和喷雾造粒,得到混合均匀的配方粉;

85.3)将粉料装入橡胶模具,抽真空后在250mpa下冷等静压成型,生坯经过机加工后,堆叠3层装入碳纤维增强的碳-碳复合材料模具,叠层之间用高强石墨板隔开,在1850℃氮气保护气氛中双向施加40mpa压力条件下保温5小时热压烧结,高温保温结束后,同炉降温到1400℃保温5小时退火处理,然后自然冷却、出炉,得到3块厚25mm长240mm宽240mm的陶瓷块体;

86.4)采用金刚石线锯分割、切块、抛磨,可得到114*114mm、粗糙度0.4μm的氮化硅陶瓷基板,块体取样测得材料的抗弯强度870mpa、热导率93w/m

·

k。

87.实施例4

88.本实施例提供一种高强高导热大尺寸氮化硅陶瓷基板,其制备方法依次包括步骤如下:

89.1)取一定量的氮化硅粉和烧结助剂,进行配料,按质量百分数,其中,d50=0.7μm、氧含量1wt.%的自蔓延燃烧合成粉氮化硅粉50.6%,d50=0.8μm硅亚胺分解法氮化硅粉41.4%,烧结助剂simgn

2 4%、mg3n

2 1%、ybf

3 2%、laf

3 1%,进行配料;

90.2)选用氮化硅球在酒精介质中球磨6小时,料酱在氮气保护气氛中干燥和喷雾造粒,得到混合均匀的配方粉;

91.3)将粉料装入橡胶模具,抽真空后在250mpa下冷等静压成型,生坯经过机加工后,堆叠5层装入碳纤维增强的碳-碳复合材料模具,叠层之间用石墨纸隔开,在1880℃氮气保护气氛中双向施加45mpa压力条件下保温7小时热压烧结,高温保温结束后,同炉降温到

1400℃保温5小时退火处理,然后自然冷却、出炉,得到5块厚20mm长240mm宽240mm的陶瓷块体;

92.4)采用金刚石线锯分割、切块、抛磨,可得到114*114mm、粗糙度0.4μm的氮化硅陶瓷基板,块体取样测得材料的抗弯强度830mpa、热导率89w/m

·

k。

93.由上述实施例可知,本发明公开了一种热压烧结制备高强高导热大尺寸氮化硅陶瓷基板材料的制备方法,采用低氧氮化硅粉末为原料,添加不含氧的氮化物和氟化物作为复合烧结助剂,经配料、球磨、干燥、造粒/过筛、冷等静压预成型、生坯机加工、多层装模,经过热压烧结、退火制备出高力学性能和高导热兼具的大尺寸氮化硅陶瓷块体坯料,致密度高,抗弯强度800mpa以上,氧含量低,晶界玻璃相少,热导率80w/m

·

k以上,每片厚度10~50mm、长190~385mm、宽230~350mm;再通过的金刚石线多线切割技术分割、切片和磨抛,可制备出有迫切产业需求的大功率半导体igbt等封装用氮化硅陶瓷基板。与现有的基板制造技术湿法流延成型-脱脂-高压气氛烧结工艺相比,本发明提出的热压烧结方法并结合近年兴起的金刚线多线切割的新工艺方法,可以低成本、高效率、无污染、短流程、高性能制备高强高导热氮化硅基板材料。

94.最后,还需要说明的是,在本发明中如有的话,诸如左和右、第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

95.尽管上面已经通过本公开的具体实施例的描述对本公开进行了披露,但是,应该理解,本领域技术人员可在所附方案的精神和范围内设计对本公开的各种修改、改进或者等同物。这些修改、改进或者等同物也应当被认为包括在本公开所要求保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。